有粘結鋼棒預應力在斜拉橋主塔施工中的應用*

王良波,舒飛宇,饒 淇,張子維,馮艷玲,柳旭輝

(中建三局第二建設工程有限責任公司,湖北 武漢 430074)

1 工程概況

黃石新港大道北延道路工程EPC項目主橋位于24~27號墩,其中26號為主橋主塔。主塔柱為鋼筋混凝土結構,外形總體上呈人字形,塔梁固結。中塔柱和上塔柱采用矩形空心截面;縱橋向寬7.0m,壁厚1.5m;橫橋向寬3.3m,壁厚0.6m,上塔柱連接板將兩側上塔柱連為整體,上塔柱連接板厚0.8m。中、上塔柱斜拉索錨固區預應力采用直徑16mm有粘結預應力鋼棒,預應力鋼棒應符合GB/T 5 223.3—2017《預應力混凝土用鋼棒》標準強度fpk=1420MPa,彈性模量Es=201GPa,張拉控制應力σcon=0.6fpk=852MPa。預應力鋼棒張拉采用張拉力和引伸量雙控,以張拉力為主,張拉達到設計噸位時,實際引伸量與理論引伸量的差值應控制在6%以內。張拉伸長量為每延米4.239mm。預應力鋼棒采用單支單端張拉,單支控制張拉力為171.3kN。

2 施工工藝流程與操作要點

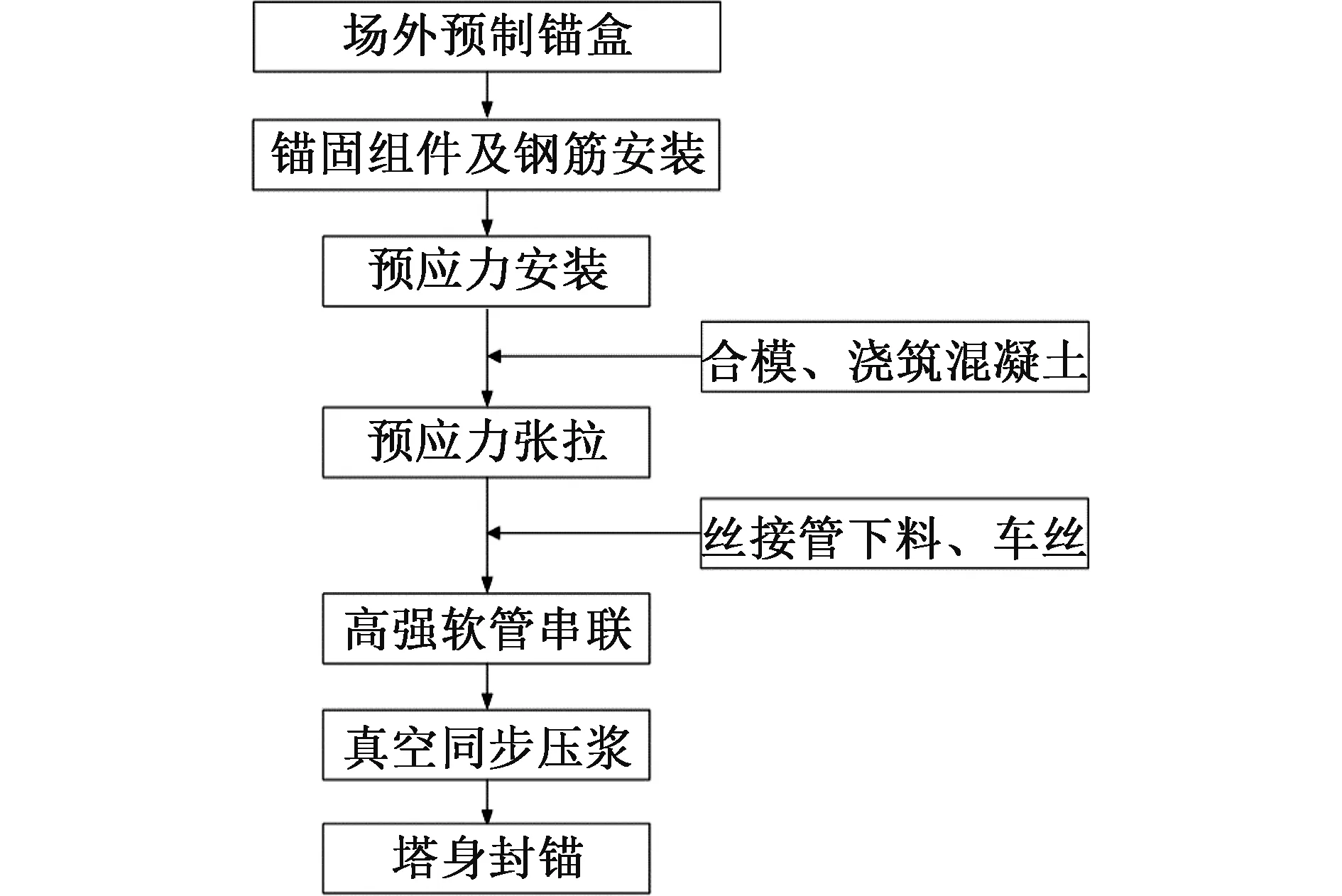

2.1 施工工藝流程(見圖1)

圖1 塔柱預應力施工流程

2.2 操作要點

2.2.1場外預制錨盒

在場外提前預制型材錨固組件;有粘結鋼棒預應力錨固組件包括2根定位鋼管、2根螺旋筋、錨墊板、方鋼管、鋼板;將定位鋼管對應焊接在錨墊板的2個定位孔上,每根定位鋼管內穿于螺旋筋,螺旋筋通過螺栓固定在錨墊板上,每根螺旋筋通過定位鋼管與錨墊板相連接,錨墊板底部與鋼板貼合焊接,鋼板并封蓋焊接在方鋼管頂部形成錨盒。錨盒端部與塔身貼合,其線形與對應塔身部位保持一致。

2.2.2錨固組件及鋼筋安裝

斜拉索錨固區結構物密集(鋼筋、勁性骨架、橫向預應力、索導管、各種預埋件及錨固組件等),施工順序相當重要,應按以下順序施工:勁性骨架安裝→索導管安裝→內外排豎向主鋼筋及其水平筋安裝→預應力錨固組件安裝及定位→鋼棒預應力安裝→模板安裝。

錨固組件及鋼筋根據現場進度,由汽車運輸至現場,由塔式起重機吊裝。塔柱預應力施工首先進行錨固組件定位,定位前按塔柱傾斜比測量進行底坐標放樣,同步調整鋼筋間距并安裝;安裝完成后,用短對中桿在頂部測量校核坐標進行調整,直至滿足施工要求(見圖2)。

圖2 錨固組件及鋼筋安裝示意

2. 2.3預應力安裝

預應力錨固組件定位完成后再安裝鋼棒預應力,其通過錨固螺母與錨固組件固定;安裝完成后立即將錨盒封閉,防止后續施工混凝土及其他雜質進入錨盒及預應力孔道。

塔柱預應力采用直徑16mm無粘結鋼棒預應力;施工時要求鋼棒預應力錨墊板通過定位鋼筋與主塔普通鋼筋可靠連接,定位鋼筋網采用直徑12mm鋼筋,間距>500mm,定位鋼筋網設置時,必須保證鋼棒預應力位置與圖紙一致,同時必須與主塔鋼筋焊牢。施工下料前應對鋼棒預應力準確放樣,確保下料長度。施工具體要求如下:①鋪裝前應檢查其規格、數量及是否有破損,并應在逐根確認其端部組裝配件可靠無誤后方可鋪放;②安裝時應按設計規定的位置,采用定位鋼筋控制定位,并應保證其順直、牢固,澆筑混凝土時不應出現移位和變形;③當與其他構件位置有矛盾時,不應將鋼棒預應力垂直位置抬高或降低;④當集束配置多根鋼棒預應力時,應保持平行走向,防止其相互扭絞(見圖3)。

圖3 預應力安裝及錨盒封閉

2.2.4預應力張拉

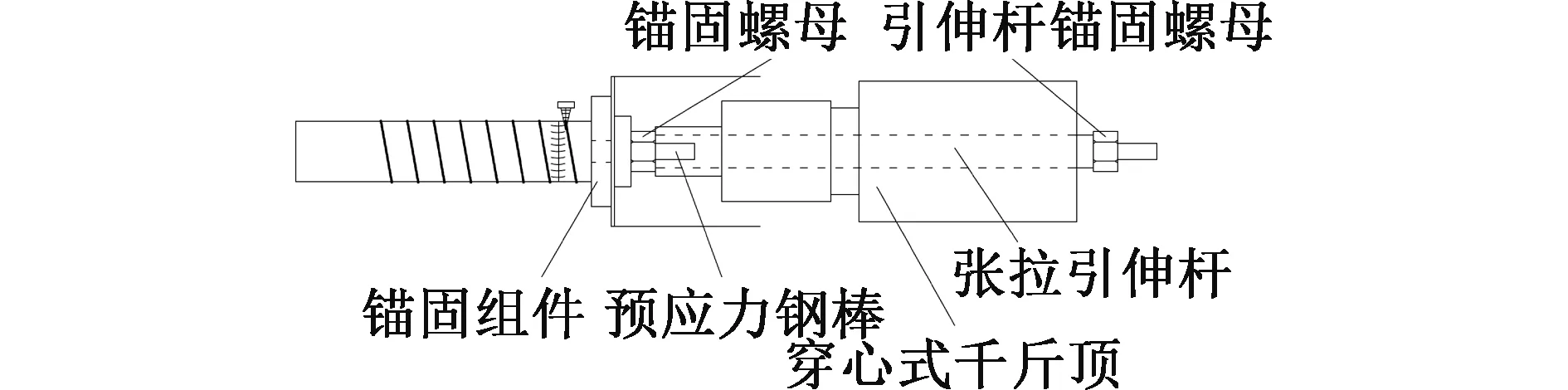

預應力張拉主要施工流程為:安裝引伸桿→安裝千斤頂→預應力施加→擰緊螺栓。

在混凝土強度達到設計強度的90%且養護齡期≥7d后方可分批張拉預應力束。鋼棒預應力的張拉采用穿心式千斤頂,通過引伸桿連接鋼棒預應力端絲扣施加應力,安裝穿心式千斤頂同時旋轉鎖緊手柄,鎖緊錨固螺母后張拉(采用專業的自動化張拉設備)。

鋼棒預應力采用單支單端張拉,張拉力和引伸量雙控,以張拉力為主,張拉達到設計噸位時,實際引伸量與理論引伸量的差值應控制在6%以內(見圖4)。

圖4 預應力張拉組件示意

2.2.5高強軟管串聯

橋塔中、上塔柱預應力區每節塔柱有多排預應力布置(9~17排),使用高強橡膠管將縱向截面單列各錨固組件的注漿孔從下至上串聯。

2.2.6真空同步壓漿

2.2.6.1壓漿設備

1)真空泵 抽真空能力達到-0.08~-0.1MPa。

2)壓漿泵 采用氣密性較好的螺桿式壓漿泵,其電動機功率為3kW、最大壓力0.8MPa、壓漿能力3m3/h(見圖5)。

圖5 真空壓漿設備連接示意

2.2.6.2漿體要求

漿體設計是壓漿工藝的關鍵,應采用普通硅酸鹽水泥,水泥漿強度與混凝土強度相同,并配有微硅末、粉煤灰或漿體專用外加劑。

為了防止水泥漿在灌注過程中產生析水及硬化后開裂,并保證水泥漿在管道中的流動性,需摻加少量添加劑,但不得使用含有氯化物和硝酸鹽的外加劑。所用水泥應采用普通硅酸鹽水泥,強度等級不低于42.5MPa,齡期應≤1個月。合適的水泥漿應當具有的特點為:①和易性好(泌水性小、流動性好);②硬化后孔隙率低,滲透性小;③具有一定的膨脹性,確保孔道填充密實;④較高的抗壓強度;⑤有效的粘接強度。

表1 工期對比

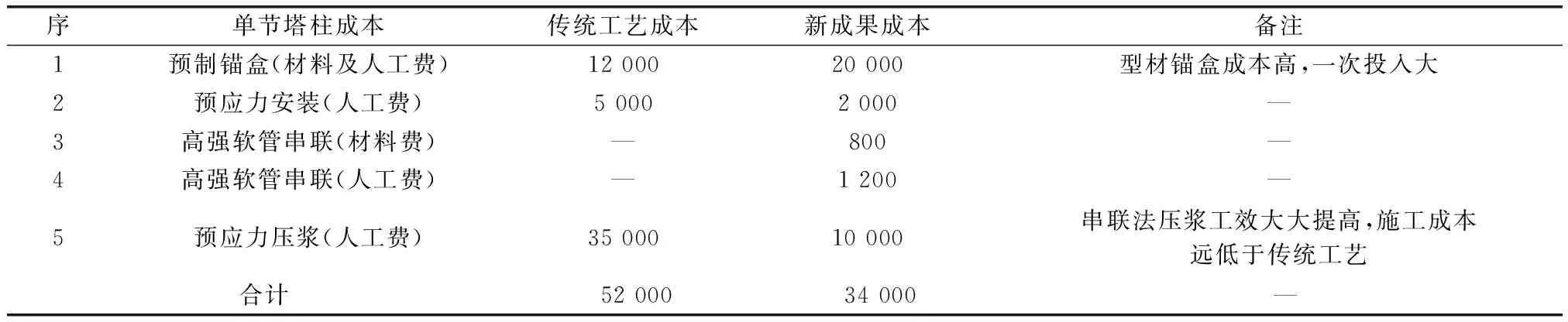

表2 成本對比 元

2.2.6.3真空同步壓漿工藝

為保證串聯壓漿質量,采用上“抽”下“壓”同步壓漿法,使用真空泵與塔柱最頂層預應力組件注漿孔連接抽漿(上平臺抽漿),壓漿泵與塔柱最底層預應力組件注漿孔連接壓漿(下平臺壓漿),當出漿流暢、穩定且稠度一致時即可完成注漿。施工具體步驟為:①清理裝配螺栓孔內及錨座底面的水泥漿,保證錨座底面平整;清理蓋帽的密封口及密封槽,并保持清潔。②裝配蓋帽,將螺栓加墊片旋入螺孔內并緊固,并將排氣孔垂直向上放置,用高壓風將管道內可能存留的水分吹出。③壓漿端安裝壓漿喉管、球型閥門和快換接頭并作檢查;出漿端安裝透明喉管,并與真空泵相連接。④真空吸漿前,用真空泵試吸真空,當真空度檢測達到要求的標準后,即可開始真空吸漿。⑤啟動壓漿機,當所排出的水泥漿稠度及流動度符合要求后,暫時關閉壓漿機,并將壓漿喉管通過快換接頭接到錨座的壓漿端快換接頭上。⑥關閉壓漿端閥門,打開出漿端閥門,啟動真空泵。當塑料波紋管內的真空度達到設計要求后,保持真空泵啟動狀態,開啟壓漿端閥門將水泥漿壓入管道。⑦當出漿孔及出氣孔所流出的水泥漿稠度均勻一致后,分別關閉出漿閥門、密封出氣孔。⑧開動壓漿機,保持預定壓力,并持壓1min后,關閉壓漿機及壓漿端閥門,完成管道壓漿。

2.2.7塔身封錨

壓漿完成后,及時對預應力、錨具進行防銹、防腐處理,將錨盒及其周圍沖洗干凈并進行塔身封錨;無粘結預應力封錨混凝土強度等級不得低于相應結構混凝土強度等級。

3 效益分析

3.1 工期效益

以黃石新港大道北延道路工程EPC項目為例,與傳統工藝比較如表1所示。

每2節塔柱可縮短工期約5d;本工程共包含21節預應力塔柱,累計可縮短工期約53d。

3.2 經濟效益

以黃石新港大道北延道路工程為例,與傳統工藝比較如表2所示。

以單節塔柱為例,預應力施工合計節省成本約1.8萬元;本工程共包含21節預應力塔柱,累計可節省成本約37.8萬元。

4 結語

目前國內橋梁橋塔預應力仍以精軋螺紋鋼為主,在施工過程中存在應力損失、一致性差等問題;鋼棒預應力以其高強度韌性、低松弛性、握裹力強,以及良好的可焊接性、節省材料等特點,現已被廣泛應用于混凝土離心管樁、鐵路軌道等預應力構件中,但在橋塔中的應用屈指可數。本工程橋塔應用有粘結鋼棒預應力,具有操作方便、施工精度高、工效高、預應力質量好等優勢,有效解決了傳統工藝定位精度差、錨盒拆除困難、壓漿施工繁瑣等問題,也為有粘結鋼棒預應力在橋塔中的應用提供了豐富經驗。