水輪機導葉中軸套漏水分析與密封結構改造

柳 俊

(重慶大唐國際彭水水電開發有限公司,重慶 409600)

1 前言

彭水水電站位于烏江下游,安裝5臺單機容量為350 MW的大型混流式水輪發電機組,裝機總容量為1750 MW,水輪機型號為HLF169A0-LJ-768,由天津阿爾斯通水電設備有限公司生產制造,水輪機導葉中軸套安裝在頂蓋下端,與上軸套、下軸套共同固定活動導葉的徑向擺動,使導葉能平穩地進行調節水輪機流量,以適應系統對機組出力的要求。自2008年投產發電以來,5臺機組均出現不同程度的中軸套漏水問題,中軸套漏水增加,一方面頂蓋排水泵啟停頻繁,增加頂蓋排水泵負擔,縮短頂蓋排水泵壽命,另一方面中軸套漏水濺到頂蓋下的頂蓋排水泵電機、拉斷銷微動開關、水導外循環油泵電機、回油箱等處,容易造成泵的燒毀、開關的誤動、油箱油混水信號的報警等故障,當漏水量進一步增大,頂蓋自流排水管和頂蓋排水泵的排水能力無法滿足中軸套的漏水量時,就會發生水淹水導軸承并導致機組停機事故,甚至導葉中軸套密封完全失效將造成水淹廠房事故。

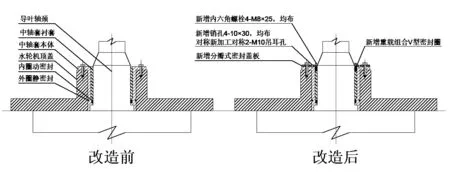

2 導葉中軸套密封結構

彭水水電站5臺水輪機分別有24個中軸套,中軸套通過8顆螺栓(M 20×60鍍鋅螺栓,強度4.8級)與頂蓋螺栓連接,中軸套本體材質為ZG275-485H,中軸套襯套尺寸為340×380×300(d×D×H,mm),中軸套襯套材料為FZ-5B,用于防止導葉軸頸磨損,中軸套內圈貼軸動密封GY1-3400型軸用Yx圈,GY1材料為丁腈橡膠或氟橡膠密封圈,用于防止導葉軸頸與中軸套間間隙向頂蓋漏水,外圈靜密封為O形密封圈375×7,材料為丁腈橡膠或氟橡膠密封圈,用于防止中軸套和頂蓋間間隙向頂蓋漏水,導葉中軸套密封結構如圖1所示。

3 導葉中軸套漏水原因分析

3.1 導葉中軸套與頂蓋配合間隙超過設計值

彭水水電站水輪機導葉中軸套與頂蓋安裝工作面的配合間隙正常值為0.068~0.164 mm,此配合間隙需要借助千斤頂等工具進行導葉中軸套安裝復位。若中軸套與頂蓋配合間隙超過設計值,機組在開停機、負荷調節、機組運行、壓力脈動、水壓力及頂蓋振動等綜合工況作用下,中軸套與頂蓋緊固螺栓出現松動,中軸套在水壓力、蝸殼流道壓力脈動、導葉開度變化的交變力作用下,中軸套松動劣化,中軸套松動又進一步加劇緊固螺栓的松動,直至導葉中軸套在水壓力、蝸殼流道壓力脈動和導葉開度變化的交變力的綜合作用下,中軸套沿導葉軸上下竄動,沖擊中軸套緊固螺栓,螺栓在中軸套頻繁的上下沖擊下,逐步發生疲勞損失,直至螺栓斷裂,甚至可能導致中軸套8顆螺栓先后疲勞斷裂,中軸套在水壓力作用下竄出中軸套安裝工作面,機組流道內的水從中軸套工作面大量噴涌而出,造成水車室被淹。

3.2 中軸套動密封失效或磨損

水輪機導葉中軸套與頂蓋間隙處的外圈靜密封在裝配后相對位置不會發生變動,在密封圈材質及安裝工藝合格的前提下,該外圈靜密封一般不會出現漏水情況。水輪機導葉中軸套襯套與導葉軸頸間隙處設置有內圈貼軸動密封,一方面,該動密封隨著導葉軸頸轉動而磨損,由于中軸套安裝在頂蓋上,水輪機運行時頂蓋振動較大,將導致中軸套動密封受力不均勻,動密封長期受擠壓側將首先發生老化失效,從而導致動密封壽命大幅縮短。另一方面,由于水電機組開停機頻繁且參與AGC調功,導葉轉動頻繁,對動密封影響較大。此外,動密封材質長期在水下使用,易發生水解失效,需選用材質性能較優的動密封才能延長密封使用壽命。在日常中軸套漏水檢查和機組檢修過程中對漏水的中軸套拆解檢查中發現,絕大多數漏水均為動密封處漏水,拆出的動密封均有不同程度的磨損、老化、擠壓變形甚至破裂缺失。

3.3 中軸套與導葉軸頸的軸線偏差過大

水輪機中軸套與導葉軸頸制造和安裝過程中,要確保兩者軸線一致,這樣才能保證導葉能夠靈活轉動。由于水輪機安裝工藝中,首先安裝水輪機導葉,再進行吊裝水輪機頂蓋,當導葉或頂蓋找正不良時,裝在頂蓋上的中軸套與導葉軸頸兩者的軸線就會產生偏差,當該偏差過大時,將導致導葉軸頸與導葉中軸套之間產生偏磨,一方面破壞了導葉軸頸表面鍍鉻層工作面,鍍鉻層受損或脫落后導致導葉軸頸嚴重銹蝕,在江水作用下,未脫落的鍍鉻層與導葉鑄鋼基體軸徑形成了“電偶腐蝕電池”,加速了導葉軸徑的腐蝕破壞,在導葉軸徑上產生大量銹斑,甚至產生馬蜂窩狀的凹坑。另一方面,在導葉的轉動過程中,磨損銹蝕的導葉軸頸和中軸套、動密封相對運動過程中,造成中軸套磨損、產生裂紋甚至破裂等設備故障,而且由于中軸套與導葉軸頸間隙不均勻,結合面不平整,導致密封效果大大降低。在機組檢修拆解中軸套檢查發現,拆出的中軸套銅套及導葉軸頸均有不同程度的磨損。

4 導葉中軸套密封結構改造

結合上述分析,解決導葉中軸套漏水的方法,一是管理層面,如減少機組開停機次數、AGC調節頻率,避免機組長時間在振動區運行,定期檢查和緊固中軸套螺栓等;二是技術層面,如提高檢修安裝工藝,確保導葉中軸套與頂蓋配合間隙合格、導葉中軸套與導葉軸徑的軸線一致,導葉軸頸鑲不銹鋼軸襯保護導葉軸頸等。但以上方法均不能從根本上降低導葉中軸套發生漏水的概率,因此需要對導葉中軸套密封結構進行改造。

4.1 改造目標

針對原始結構的中軸套漏水情況,確定中軸套密封結構改造目標為:需用耐磨、耐腐蝕的密封材料,保證密封長期運行;解決中軸套偏磨的原因,減小偏磨原因對中軸套漏水的影響;設計合理的改造方案,在蝸殼不排水的情況下可以處理中軸套漏水,能減小甚至解決中軸套漏水現象;設計合理的改造方案,結合機組檢修期間,在不吊頂蓋的情況下可以進行中軸套全面的密封更換。

4.2 改造方案

改造方案一:導葉中軸套上方增加一道組合密封及密封蓋板。在中軸套上部內側加工一圈40 mm×20 mm(深×寬),在該部位增加一道耐腐蝕、耐磨的橡膠組合密封圈,并在該組合密封圈上部布置一圈16 mm厚的分半式密封蓋板,并延圓周均布8個M 20×90螺栓,用于重載組合V型密封圈的固定及更換。在導葉中軸套密封蓋板上部均布4個M 8×25內六角壓緊螺栓,可對組合密封圈壓縮量進行調整。新加工4個銷孔(銷10×30),沿圓周均布,用于防止導葉動作時中軸套的轉動。為防止中軸套在運行中出現銅套上竄的現象,可在每個中軸套上部分瓣密封壓板上均勻焊接四條10 mm的焊縫。方案一改造后效果如圖1所示。

圖1 方案一改造前后效果

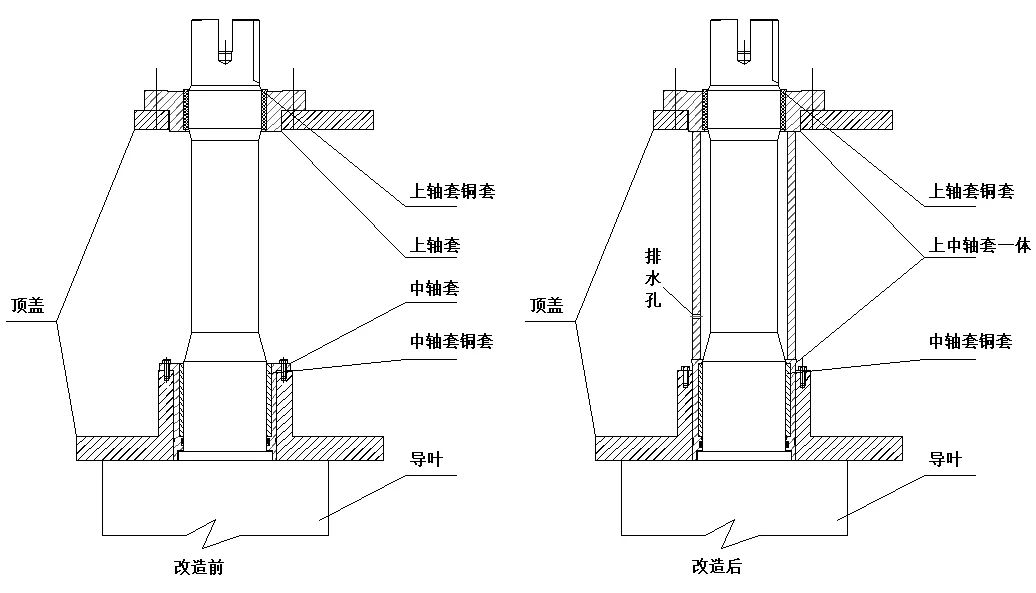

改造方案二:導葉中軸套和上軸套連成一體。將上軸套和中軸套設計成一體結構,改造后,原中軸套壓板螺栓棄用,原中軸套壓板螺栓受力全部轉移至上軸套固定螺栓,中軸套動密封部分增加了2處O型圈密封,靜密封部分增了1處O型圈密封。方案二改造前后效果如圖2所示。

圖2 方案二改造前后效果

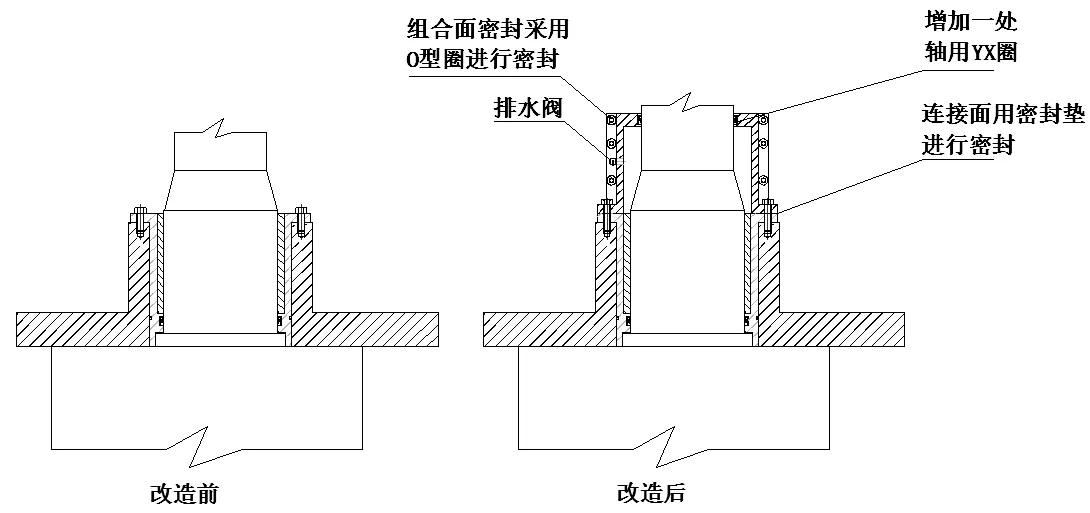

改造方案三:導葉中軸套上方增加擋水筒。在原有導葉中軸套上方增加擋水筒,擋水筒與中軸套套筒壓板螺栓連接,連接面用密封墊進行密封,擋水筒與導葉軸徑處增加一處軸用YX圈進行密封,并在擋水筒上裝設排水閥,在原有密封失效后,新增的密封也將起到密封效果。方案三改造前后效果如圖3所示。

圖3 方案三改造前后效果

4.3 改造方案對比

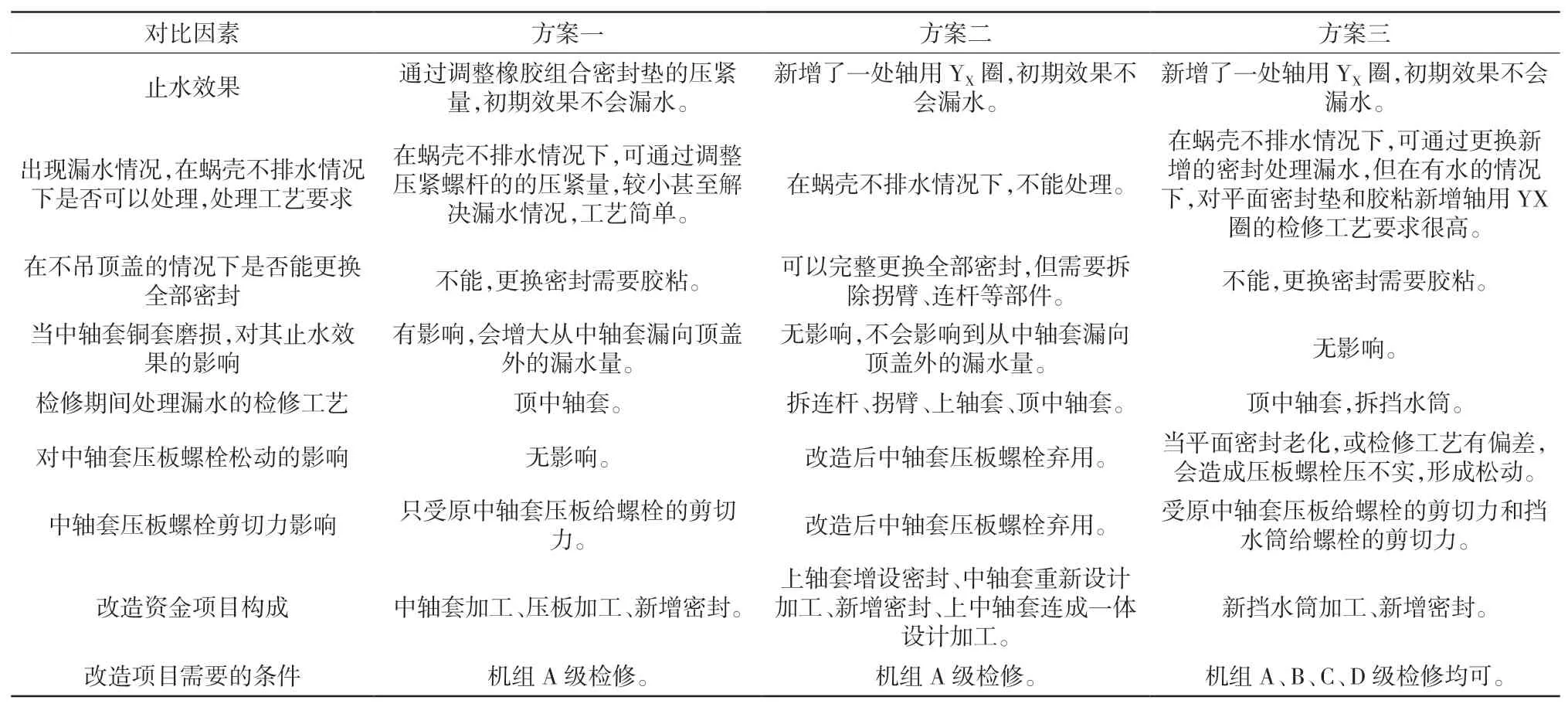

從止水效果、檢修期間能全面更換密封的可能性、在蝸殼不排水情況下處理漏水情況和改造資金等方面,對改造方案一、二、三對比,如表1所示。由表1可以看出,方案一是比較滿足預期目標的,主要原因為改造資金較少,解決了在非檢修期中軸套出現漏水時,在壓力鋼管和尾水不消壓的條件下,通過壓緊填料密封即可處理中軸套的漏水問題,檢修工藝簡單,對中軸套壓板螺栓松動的影響較小,改造后只受正常的剪切力作用,無外加剪切力作用。

表1 3種改造方案的比較

5 結語

彭水水電站結合2019年2號機組A修,更換了24個導葉中軸套的FZ-5B型銅套,消除了因銅套磨損導致的止水效果降低的問題;使用密封效果良好的密封圈S03-P替換原來的“軸用Yx圈GY1”密封圈,消除了動密封老化、磨損的問題;通過吊出水輪機頂蓋、活動導葉、底環,調整并核實導葉上中下軸套同心度至標準以內,確保上軸套與導葉軸間隙為0.128~0.219 mm,中軸套與導葉軸間隙為0.331~0.429 mm,下軸套與導葉軸間隙為0.338~0.419 mm,解決了導葉中軸套與頂蓋配合間隙超過設計值和中軸套與導葉軸頸軸線偏差過大的問題。2號機組A修采用了改造方案一,在中套筒的上部增加一道密封效果良好的重載組合V型圈S1012-T以及分瓣式密封蓋板和相應的把合螺栓,實現了非檢修期中軸套出現漏水現象時,在壓力鋼管和尾水不消壓的條件下,通過壓緊填料密封即可處理中軸套漏水的效果。

截至2021年2月,彭水水電站2號水輪機導葉中軸套運行良好,未發現2號水輪機導葉中軸套有明顯的漏水現象,有效地降低了中軸套漏水缺陷對機組安全運行的威脅度,提高了機組運行的可靠性,同時減少了檢修期間更換中軸套密封數量,降低了檢修期間人員作業風險。