鋁合金化學氧化膜鹽霧試驗后腐蝕點評定方法研究

鄭洪,彭濤,舒暢,楊燕,王輝

鋁合金化學氧化膜鹽霧試驗后腐蝕點評定方法研究

鄭洪1,彭濤1,舒暢2,楊燕1,王輝2

(1.航空工業成都飛機工業(集團)有限責任公司,成都 610091;2.西南技術工程研究所,重慶 400039)

制定飛機用2024鋁合金表面阿洛丁1200S化學氧化膜鹽霧試驗后腐蝕點的評定依據。通過開展鋁合金化學氧化膜鹽霧試驗,分別利用目視、SEM微觀、能譜分析和電化學阻抗測試等手段,表征鹽霧試驗后的腐蝕形貌及特征。試驗后樣品表面出現的典型腐蝕特征尺寸大于或等于0.15 mm時,正常視力的檢測人員均能目視可見。目視可見的黑點、典型彗星狀拖尾或只有彗星尾巴等形貌處的化學轉化膜和基材已腐蝕,局部有腐蝕點的膜層,其耐蝕性大幅下降,失去對侵蝕性介質的阻擋能力。僅出現不符合目視可見和基體腐蝕特征,不能判定為腐蝕點。當出現肉眼可見的黑點,典型彗星狀拖尾或只有彗星尾巴等形貌,可判定為腐蝕點。在實際生產檢驗檢測過程中,可采取類似方法研究腐蝕點的評判方法,建立鋁合金表面處理鹽霧試驗后腐蝕圖譜和腐蝕點評定準則。

鋁合金;化學氧化膜;阿洛丁1200S;腐蝕點;評定方法

阿洛丁化學氧化是現代航空制造業中鋁及鋁合金表面處理的一種重要工藝。鋁及鋁合金經過阿洛丁化學氧化后,表面生成一層非晶質的氧化物和鉻酸鹽保護層,起到防腐、提高底漆附著力等作用[1-2]。實際生產過程中,通過鋁合金化學轉化膜試片的鹽霧試驗結果檢驗其耐蝕性,鹽霧試驗后,試片表面符合相關要求視為合格[3-5]。常用的判定標準為腐蝕點數量,例如,鹽霧試驗后單個試片上不超過5個腐蝕點,3個試片總面積上不超過9個腐蝕點,說明鋁合金化學轉化膜耐蝕性合格。NADCAP化學處理審核標準AC 7108[6]對典型腐蝕點的特征進行了明確:試片表面上可見的圓的、長長的或不規則坑點,從坑點下拖出彗星尾巴樣或線狀或暈圈樣的形貌,坑點內或附近伴有少量的腐蝕產物。當試片表面宏觀形貌具有上述2個及2個以上特征,可判定為腐蝕點。當試片表面宏觀形貌只呈現1個特征時,須作進一步的分析方可判定為腐蝕點。

在實際生產檢驗過程中,不同的檢驗人員對腐蝕點的評定有較大爭議,主要集中在以下兩個方面:1)各工藝規范只規定數量,未規定腐蝕點尺寸,不同檢驗人員視力和主觀認知存在差異,如何量化確定目視可見腐蝕點的尺寸;2)試片表面宏觀形貌只呈現1個腐蝕特征,即只有可見的坑點,或只有彗星尾巴樣或線狀或暈圈樣形貌,如何判定為腐蝕點。

文中針對航空制造領域化學氧化工藝檢驗檢測過程中存在的爭議問題,以常用的阿洛丁1200S化學氧化膜為對象,開展鹽霧試驗。觀察并跟蹤記錄化學氧化膜鹽霧試驗后呈現的宏微觀腐蝕形貌特征變化,通過目視腐蝕點尺寸量化討論、宏微觀形貌分析和能譜分析,研究了化學氧化膜鹽霧試驗后腐蝕點的評定方法。

1 試驗

1.1 試樣

選取2024-T3鋁合金試片為試樣基材,規格為254 mm×76.2 mm×1.02 mm(大試片)。按照航空產品鋁合金化學轉化膜層工藝規范要求,控制阿洛丁1200S溶液質量濃度為(7.5~12) g/L范圍,按溶劑清洗—裝掛—堿洗—熱水洗—冷水洗—脫氧—冷水洗—阿洛丁處理—冷水洗—下掛—干燥的流程進行表面處理。表面處理后所得的鋁合金阿洛丁1200S化學轉化膜呈彩虹色,表面較為細膩,膜層連續無明顯缺陷。將兩件試樣切割為70 mm×70 mm×1.02 mm試片(小試片)。兩種規格的試片同時開展鹽霧試驗,其中大試片用于鹽霧試驗后外觀觀察和電化學測試,小試片用于鹽霧試驗后外觀觀察、金相觀察和掃描觀察等。

1.2 鹽霧試驗

按照ASTM B117進行,試驗條件:鹽溶液為5%±1%(質量分數)NaCl溶液,pH為6.5~7.2;鹽霧沉降率為(1.0~2.0) mL/(80 cm2·h);試樣與鉛垂面呈夾角為6°±2°安裝;連續噴霧。取樣后,用蒸餾水小心沖洗試樣表面,并晾干,沖洗過程應盡量保護腐蝕產物不被破壞。沖洗后,在(35±2) ℃的烘箱干燥1 h,然后進行中間檢查。

1.3 形貌及特征表征

采用目視或10倍放大鏡對試片表面宏觀形貌檢查,并用文字描述。利用金相顯微鏡和掃描電子顯微鏡(SEM)觀察表面微觀形貌。采用能譜儀檢測具有暗斑、黑點和輕微彗星狀拖尾等典型腐蝕特征部位的化學成分,列出各元素的原子個數比。

采用電化學測試系統進行數據測量,測試采用三電極體系,試樣為工作電極,飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極。試樣在3.5%氯化鈉水溶液中浸泡30 min后,進行阻抗譜測試。EIS測試均在室溫下進行,工作面積為3.14 cm2,頻率掃描范圍為100 kHz~10 mHz,施加振幅為15 mV的正弦波擾動。

2 結果與討論

2.1 目視可見腐蝕點尺寸的量化

在實際生產檢驗過程中,鋁合金化學轉化膜鹽霧試驗后腐蝕點的評判以目視為主,放大鏡觀察為輔助,不同檢驗人員對腐蝕點的主觀判斷直接影響著生產線某批次化學轉化表面處理是否通過耐蝕性測試。為減小這種主觀判斷的差異,首先應量化確定目視可見腐蝕點的尺寸,以及在實際檢測檢驗過程中確定腐蝕點尺寸的參照標準。

GB/T 20967[7]規定,進行一般目視檢測時,檢測人員的裸眼或矯正遠距離視力應達GB/T 11533[8]的視力等級1.0。GB/T 11533規定,視力等級1.0應分辨遠視力表(測試距離5 m)中視距邊長為7.27 mm的視標。視標為E字,視標的1/5可視為最小可見尺寸。目視檢測時,樣品一般距眼睛25~30 cm,根據遠視力表的測試距離和最小可分辨尺寸計算出,檢測距離25~30 cm可見的最小尺寸為0.072~0.087 mm。由于GB/T 11533標準中視標顏色為黑色,視標為標準圖樣,相比其他顏色和不規則圖形較為醒目,最小可見尺寸相對較小。在宏觀腐蝕形貌檢查過程中,典型腐蝕特征可能呈現各種顏色和不規則形貌,同時考慮不同檢驗人員主觀認知差異,將最小可見尺寸的2倍(0.15~0.17 mm)確定為目視可見腐蝕點的尺寸。據不完全統計,市面上最小刻度為1 mm直尺的刻度線寬度約0.15~0.17 mm。生產檢驗檢測過程中,可用最小刻度為1 mm的直尺作為參照標準,快速確定腐蝕點尺寸范圍。

2.2 腐蝕形貌結果

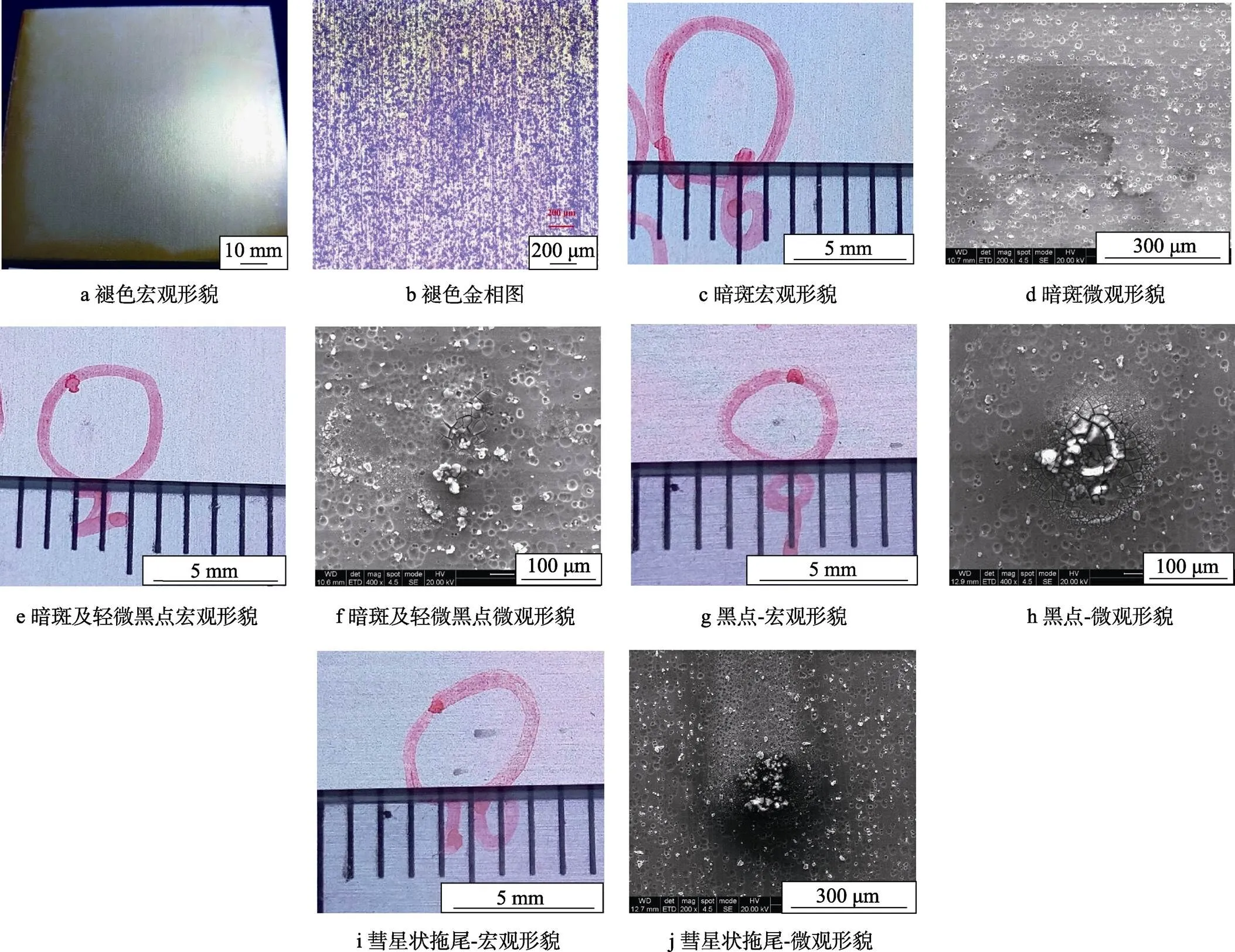

鋁合金阿洛丁1200S化學轉化膜在鹽霧試驗中,隨試驗時間的延長,逐漸出現膜層褪色、暗斑。當膜層局部破壞后,肉眼可見黑色或近似于黑色的斑點,然后逐漸出現彗星狀拖尾和灰白色腐蝕產物。本研究目視檢查時,用最小刻度為1 mm直尺快速確定典型腐蝕特征部位的尺寸范圍。在此基礎上,選擇具有不同典型腐蝕特征的33個點進行宏微觀形貌觀察。其中5個測點表現為褪色,8個測點表現為暗斑特征(尺寸≥0.5 mm),3個測點表現為暗斑和輕微黑點混合的特征(暗斑尺寸≥0.5 mm,輕微黑點尺寸<0.15 mm),7個測點表現為黑點特征(尺寸≥0.15 mm),5個測點表現為彗星狀拖尾特征(尺寸≥0.5 mm),5個測點表現為只有彗星尾巴特征(尺寸≥0.5 mm)。

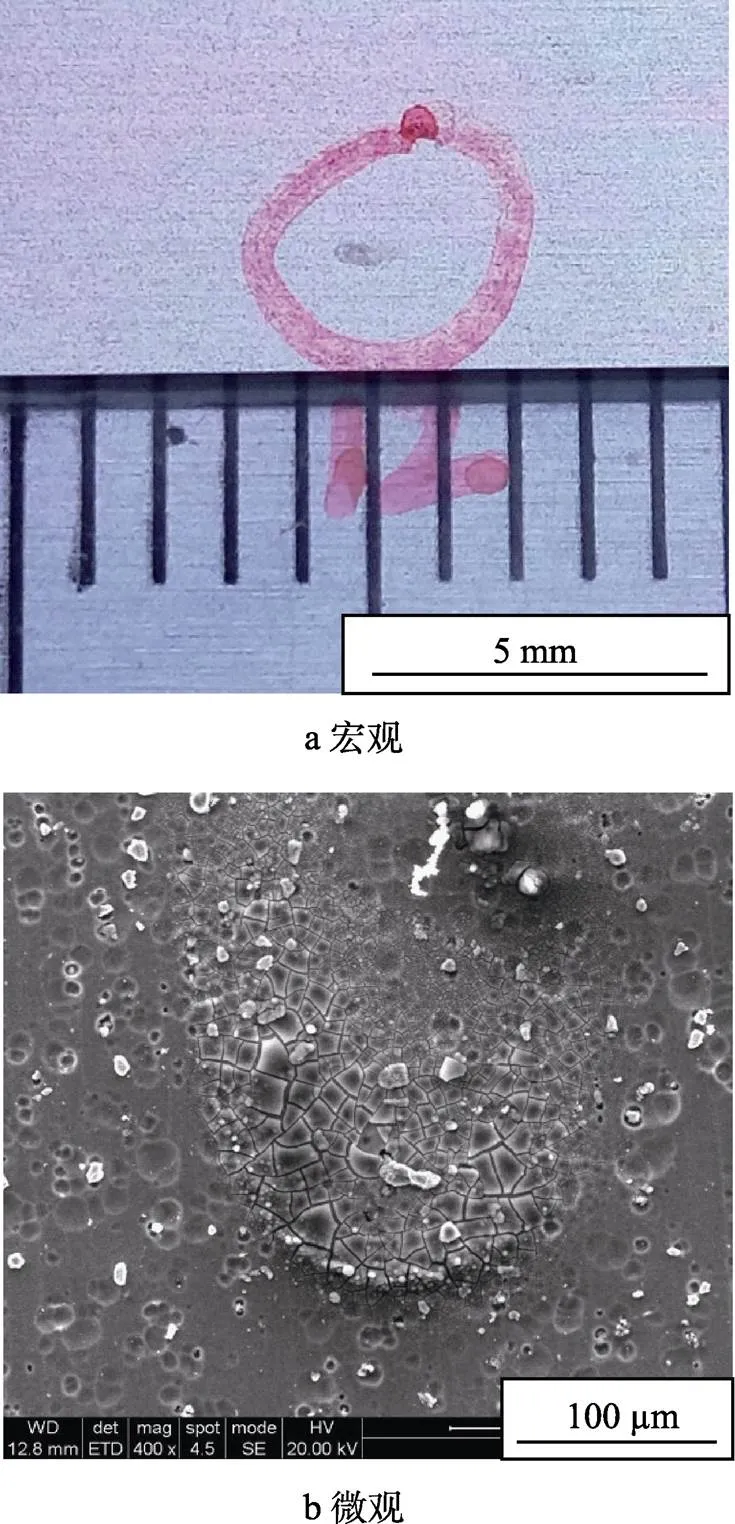

鋁合金阿洛丁1200S化學轉化膜鹽霧試驗后出現褪色、暗斑、暗斑及輕微黑點(輕微黑點尺寸<0.15 mm)、黑點、彗星狀拖尾等典型腐蝕特征的宏微觀形貌如圖1所示。可以看出,褪色在宏觀上表現為表面膜層顏色變淺,微觀上膜層完好,無明顯變化。暗斑在宏觀上表現為膜層褪色后局部顏色變深或發白所致的斑點,暗斑與周圍膜層顏色有一定差異,但不明顯,微觀上表現為膜層變色及少量肉眼難以發現的開裂破損。當膜層開裂擴展到50 μm以上,在宏觀上隱約可見黑色或近似于黑色的斑點,見圖1e。通過SEM微觀觀察可判斷這些輕微黑點部位的化學轉化膜層腐蝕開裂,但在宏觀上難以分辨輕微黑點與表面沾污的區別。當膜層腐蝕開裂進一步加深或擴展到0.15 mm以上時,宏觀上可見黑色或近似于黑色的坑點(黑點),顏色與周圍膜層顏色形成鮮明對比,微觀上表現為腐蝕開裂破損,并逐漸往外擴散,黑點中心有明顯腐蝕產物堆積。典型的彗星狀拖尾(圖1i,尺寸≥0.5 mm)是黑點進一步腐蝕發展形成的長的或不規則灰黑色斑點,彗星頭部至尾部顏色逐漸變淡,微觀上表現為彗星頭部腐蝕嚴重開裂破損,且有明顯腐蝕產物堆積,頭部至拖尾處開裂程度逐漸減弱。有些彗星狀拖尾(如圖2a所示)的彗星頭部不明顯,只有彗星尾巴。SEM微觀觀察(如圖2b所示)發現,彗星尾巴樣部位的膜層腐蝕開裂破損,局部有塊狀脫落,偶有少量腐蝕產物從坑點冒出。

圖1 鋁合金阿洛丁1200S化學轉化膜典型宏微觀腐蝕形貌

圖2 彗星尾巴宏微觀形貌

鋁合金阿洛丁1200S化學轉化膜典型腐蝕特征的宏微觀形貌分析表明,褪色和暗斑僅為化學氧化膜層表觀狀態發生變化,不能判定為腐蝕點。尺寸>0.15 mm的黑點和尺寸≥0.5 mm的典型彗星狀拖尾符合目視可見和基體腐蝕的特征,可明確判定為腐蝕點。暗斑和輕微黑點特征、只有彗星尾巴特征應進一步結合能譜分析確定其腐蝕程度[9]。

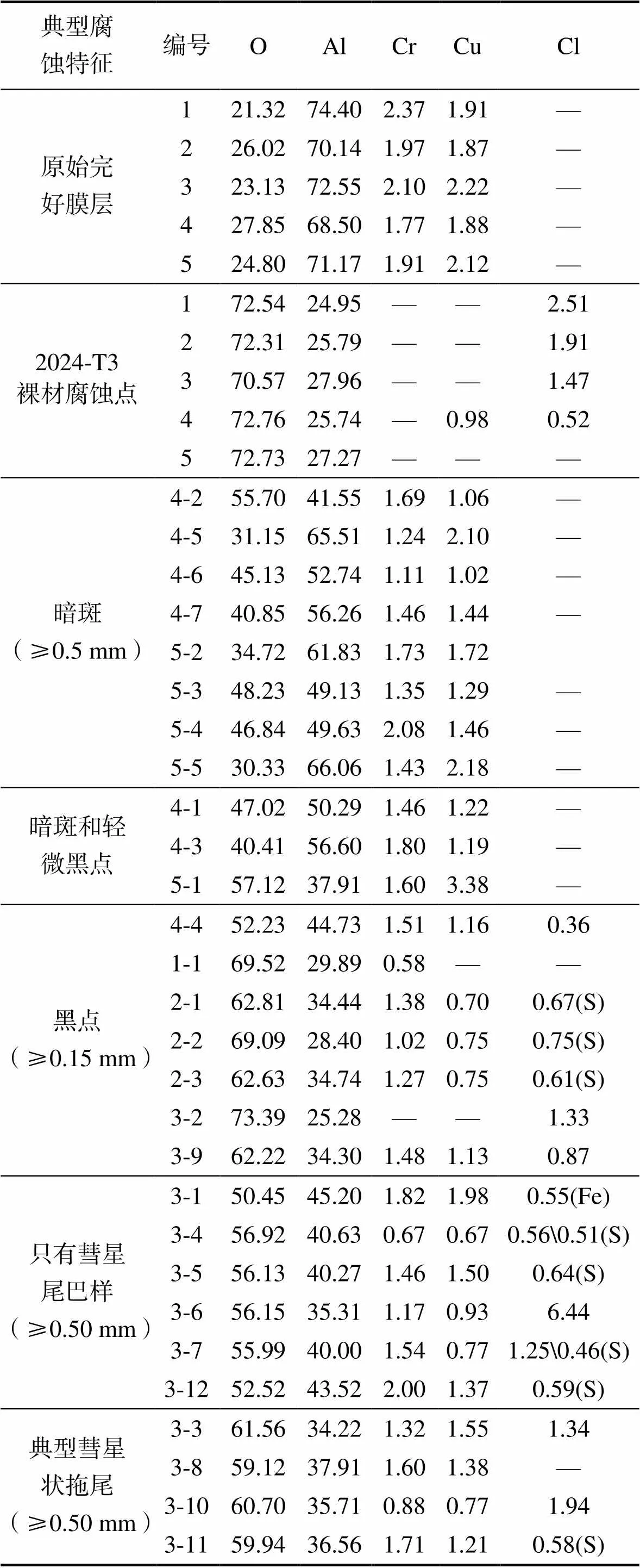

2.3 能譜分析結果

采用能譜儀檢測了原始完好阿洛丁1200S化學轉化膜層,鹽霧試驗后2024-T3裸材腐蝕點和化學轉化膜上暗斑、暗斑及輕微黑點混合、黑點、彗星狀拖尾、只有彗星尾巴等典型腐蝕特征部位的化學成分結果見表1。原始化學轉化膜主要由Al2O3·H2O和Cr2O3·H2O組成,但由于原始膜層太薄,僅0.5~2 μm,能譜儀可透過膜層檢測到部分基體元素,使檢測結果中Al元素占比達70%以上,氧元素占比為21%~28%,Al和O的原子個數比(Al︰O)約為3︰1。

與原始膜層相比,7個暗斑測點與3個暗斑及輕微黑點混合測點所含的化學元素仍為Al、O、Cr、Cu,未引入其他元素,但Al元素明顯減少,O元素明顯增加,Al︰O逐漸減小,絕大部分在2︰1~1︰1之間。根據原子個數比推算,腐蝕介質已穿透表面微孔,進入了氧化膜底部,引起了少量腐蝕,腐蝕極其輕微,且主要發生于化學轉化膜層下。能譜儀仍可透過膜層檢測到基體Al元素,使Al︰O遠小于鋁合金裸材腐蝕產物中Al和O的原子個數比。

與暗斑、暗斑和輕微黑點部位的化學成分相比,黑點部位的Al元素進一步減少,O元素增加,Al︰O從3︰1逐漸減小到1︰2~1︰3,接近2024-T3裸材腐蝕產物的Al、O原子個數比。根據黑點部位Al、O原子個數比推算,黑點部位處腐蝕已深達基體,基體中Al腐蝕生成γ-AlOOH,再生成Al2O3·3H2O。因γ-Al2O3具有較強的吸附性,鹽霧中少量Cl-吸附在腐蝕產物中。典型彗星狀拖尾部位的化學成分極為接近黑點部位的化學成分,是因為彗星頭部腐蝕嚴重,部分基體腐蝕產物冒出坑點,其宏微觀形貌與黑點基本一致。與典型彗星狀拖尾、黑點部位的化學成分相比,只有彗星尾巴部位的Al︰O約為2︰3。根據原子個數比推算,能譜儀已難以檢測到基體Al元素,彗星尾巴部位的化學成分主要由腐蝕產物和氧化膜貢獻,腐蝕介質已穿透表面微孔,引起基體中Al腐蝕,生成的腐蝕產物體積較大,引起表層化學氧化膜開裂脫落。

綜合宏微觀形貌分析和EDS分析,只有彗星尾巴特征符合目視可見和基體腐蝕的特征,可判定為腐蝕點,而暗斑及輕微黑點混合特征不能判定為腐蝕點。

表1 2024阿洛丁1200S試樣鹽霧試驗后典型腐蝕特征部位的化學成分(原子個數比)

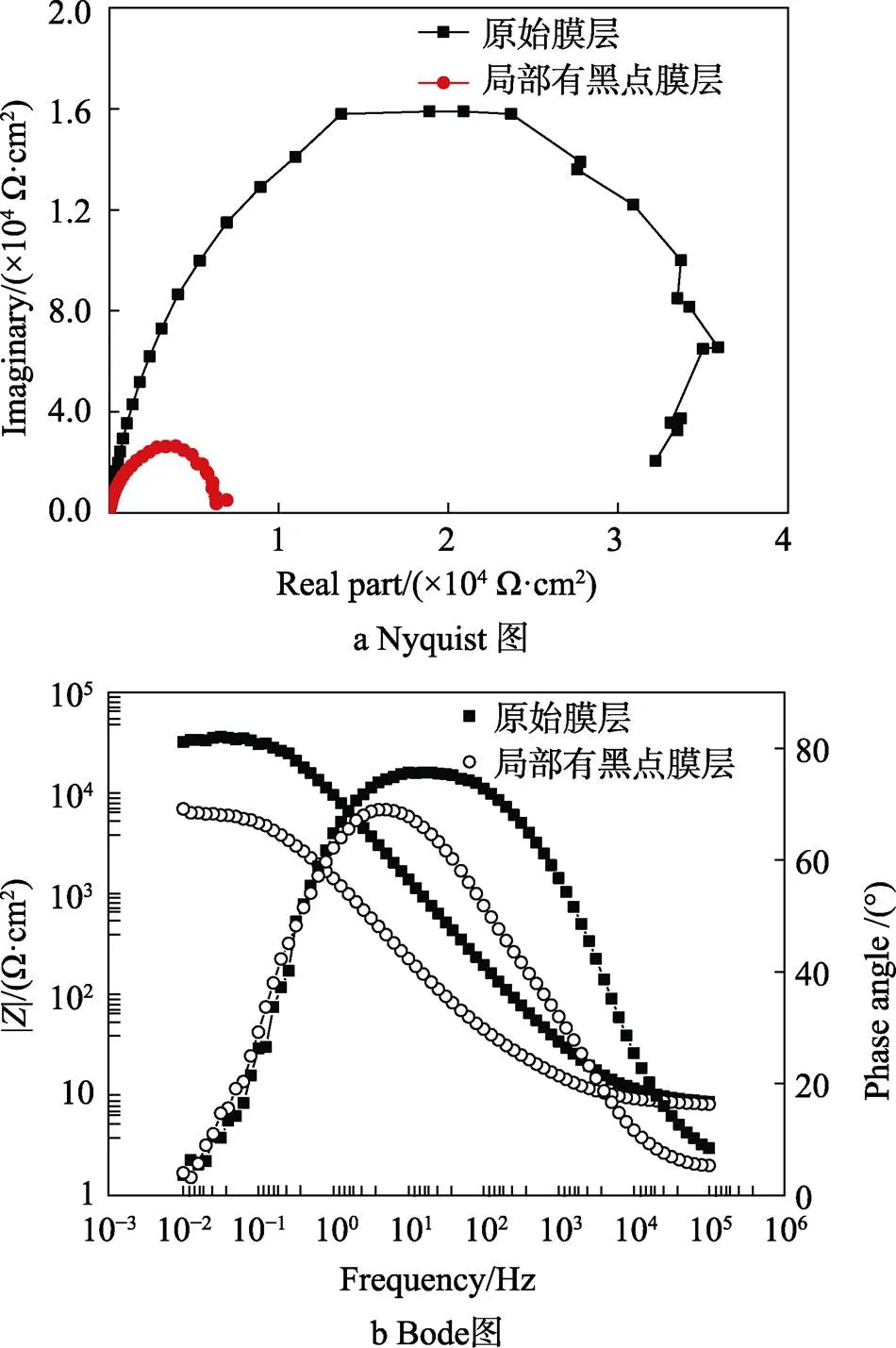

2.4 電化學分析結果

基于目視可見和典型腐蝕特征部位的研究結果,文中將尺寸≥0.15 mm的黑點評判為腐蝕點。為進一步驗證評判結果,利用電化學測試方法研究了鹽霧試驗前后膜層出現黑點部位的耐蝕性能變化。2024鋁合金阿洛丁1200S化學氧化膜原始膜層與鹽霧腐蝕后膜層有黑點試樣的電化學阻抗譜如圖3所示。可以看出,與原始化學氧化膜層相比,局部有黑點膜層試樣的容抗弧半徑大幅減小,且低頻區有輕微上翹現象。采用等效電路R(QR)解析原始膜層的信息,膜層阻抗約3.85×104Ω·cm2;采用R(QR)W解析局部有黑點膜層的信息,膜層阻抗約5.3×103Ω·cm2,比原始膜層阻抗降低了86.2%。說明此時涂層的耐蝕性大幅下降,對Cl-等侵蝕介質的阻擋能力大幅下降[10-13]。電化學分析結果表明,涂層基體一旦出現了肉眼可見的黑點,即可將黑點判斷為腐蝕點。

圖3 2024阿洛丁1200S化學氧化膜的交流阻抗譜

2.5 腐蝕機理探討

鋁合金阿洛丁化學轉化膜層主要由Al2O3·H2O (Al(OH)3)和Cr2O3·H2O(Cr(OH)3)組成。鹽霧試驗中,Cl–容易吸附在化學轉化膜層表面,并在膜層微孔中擴散,與氧化膜中Al(OH)3發生如下反應[14-16]:

Al(OH)3+Cl–→Al(OH)2Cl+OH–

Al(OH)2Cl + Cl–→Al(OH)Cl2+OH–

Al(OH)Cl2+ Cl–→AlCl3+OH–

整個過程中,生成的Al(OH)2Cl、Al(OH)Cl2部分擴散至膜/溶液界面,部分參與下一步反應,Cl–緩慢通過微孔向內擴散。打通擴散路徑后,Cl–、O2、H2O與鋁基體作用,生成γ-AlOOH,然后,在γ-AlOOH上又生成Al(OH)3[17-20]。由于遷移路徑長,擴散困難,使得腐蝕產物在孔內聚集,形成蝕核。對于較薄或有缺陷的氧化膜,Cl–遷移到微孔底部較快,蝕核生成較快。當聚積的腐蝕產物越來越多,腐蝕產物將脹破氧化膜,形成細小龜裂紋。當聚積的腐蝕產物未脹破氧化膜層時,宏觀上僅表現為變色或暗斑。當龜裂紋繼續發展,腐蝕深度加深,宏觀上逐漸可見黑色或近似于黑色的坑點。

3 結論

針對經過阿洛丁1200S化學轉化處理的飛機用2024鋁合金鹽霧試驗后的典型腐蝕特征,可采用以下方法進行評判:

1)僅出現暗斑特征,無肉眼可見黑點,或暗斑上有零星肉眼可見但難以分辨的輕微黑點(尺寸≤0.15 mm),不是鋁合金基體的腐蝕特征,不能判定為腐蝕點。

2)出現肉眼可見的黑點(尺寸≥0.15 mm),典型彗星狀拖尾或只有彗星尾巴等形貌,說明該部位處化學轉化膜和基材已腐蝕,符合鋁合金的基體腐蝕特征,應判定為腐蝕點。

不同基材化學轉化膜鹽霧試驗后的腐蝕特征有差異,在實際生產檢驗檢測過程中,可根據需要針對多種基材開展鹽霧試驗,采取類似方法研究腐蝕點的評判方法,建立鋁合金表面處理鹽霧試驗后腐蝕圖譜和腐蝕點評定準則。

[1] 田野, 趙永崗, 劉春偉, 等. 阿洛丁1200S化學氧化膜耐蝕性影響因素探討[J]. 航空科學技術, 2014, 25(1): 51-53. TIAN Ye, ZHAO Yong-gang, LIU Chun-wei, et al. Effect factors investigation of corrosion resistance for Alodin 1200S chemical conversion coating[J]. Aeronautical science & technology, 2014, 25(1): 51-53.

[2] 穆強, 朱智勇, 張曉麗, 等. 鋁及鋁合金化學氧化在航空結構材料中的應用[J]. 山東化工, 2015, 44(4): 94-95. MU Qiang, ZHU Zhi-yong, ZHANG Xiao-li, et al. Application of chemical oxidation of aluminum and aluminum alloys in aerospace structural material[J]. Shandong chemical industry, 2015, 44(4): 94-95.

[3] 劉興平, 程紅霞. 改善阿洛丁1200S化學轉化膜耐蝕性的研究[J]. 材料保護, 1999, 32(11): 16-17. LIU Xing-ping, CHENG Hong-xia. Study on improving corrosion resistance of Alodine 1200S chemical conversion film[J]. Materials protection, 1999, 32(11): 16-17.

[4] 隆小慶, 邵榮寬. 2024鋁合金化學轉化膜與磷化底漆耐蝕性的研究[J]. 中國腐蝕與防護學報, 2003, 23(3): 156-159. LONG Xiao-qing, SHAO Rong-kuan. Investigation of corrosion-resistance of chemical conversion film and phosphating primer on 2024 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2003, 23(3): 156-159.

[5] 馬登龍, 梁燕萍. 鋁合金表面無鉻導電轉化膜工藝改進研究[J]. 表面技術, 2008, 37(5): 49-51. MA Deng-long, LIANG Yan-ping. Study on process improvement for chrome-free chemical conversion film on aluminum alloy[J]. Surface technology , 2008, 37(5): 49-51.

[6] NADCAP- AC 7108, 化學處理審核標準[S]. NADCAP- AC 7108, Nadcap audit criteria for chemical processing[S].

[7] GB/T 20967—2007, 無損檢測目視檢測總則[S]. GB/T 20967—2007, Non-destructive testing—Visual[S].

[8] GB/T 11533—2011, 標準對數視力表[S]. GB/T 11533—2011, Standard for logarithmic visual acuity charts[S].

[9] 張琪, 汪笑鶴, 孟超. 鋁合金的實驗室鹽霧試驗腐蝕行為圖像特征提取[J]. 裝備環境工程, 2018, 15(2): 79-83. ZHANG Qi, WANG Xiao-he, MENG Chao. Image feature extraction of corrosion of aluminum alloy laboratory salt spray test[J]. Equipment environmental engineering, 2018, 15(2): 79-83.

[10] 錢建剛, 李荻, 王純, 等. 鎂合金陽極氧化膜腐蝕過程的電化學阻抗譜研究[J]. 稀有金屬材料與工程, 2006, 35(8): 1280-1284. QIAN Jian-gang, LI Di, WANG Chun, et al. EIS study on corrosion process of anodized film on AZ91D magnesium alloy[J]. Raremetal materials and engineering, 2006, 35(8): 1280-1284.

[11] 孫志華, 章妮, 蔡健平, 等. 航空鋁合金涂層體系加速老化試驗前后電化學阻抗變化[J]. 航空學報, 2008, 29(3): 746-751. SUN Zhi-hua, ZHANG Ni, CAI Jian-ping, et al. Electrochemical impedance varieties of zinc yellow polypropylene coated aluminum alloy used in aircraft during the accelerated degradation test[J]. ACTA Aerunautica et astronautica sinica, 2008, 29(3): 746-751.

[12] 張偉, 王佳, 趙增元, 等. 有機涂層失效過程的電化學阻抗和電位分布響應特征[J]. 高等學校化學學報, 2009, 30(4): 762-766. ZHANG Wei, WANG Jia, ZHAO Zeng-yuan, et al. Studies on deterioration process of organic coatings using EIS and SKP[J]. Chemical journal of chinese universities, 2009, 30(4): 762-766.

[13] 馬景靈, 文九巴, 盧現穩, 等. 鋁合金陽極腐蝕過程的電化學阻抗譜研究[J]. 腐蝕與防護, 2009, 30(6): 373-376. MA Jing-ling, WEN Jiu-ba, LU Xian-wen, et al. Electrochemical impedance spectroscopy of aluminum alloy anode during corrosion process[J]. Corrosion & protection, 2009, 30(6): 373-376.

[14] 周和榮, 李曉剛, 董超芳. 鋁合金及其氧化膜大氣腐蝕行為與機理研究進展[J]. 裝備環境工程, 2006, 3(1): 1-9. ZHOU He-rong, LI Xiao-gang, DONG Chao-fang. Review of atmospheric corrosion behavior and mechanism of aluminum alloys and it’s anodic film[J]. Equipment environmental engineering, 2006, 3(1): 1-9.

[15] 卞貴學, 陳躍良, 張勇, 等. 飛機用鋁合金腐蝕行為和腐蝕預測研究現狀及問題分析[J]. 裝備環境工程, 2018, 15(5): 48-55. BIAN Gui-xue, CHEN Yue-liang, ZHANG Yong, et al. Research status and problems analysis on corrosion behavior and corrosion prediction of aircraft aluminum alloy[J]. Equipment environmental engineering, 2018, 15(5): 48-55.

[16] 趙鵬輝, 左禹, 趙景茂. 幾種Al合金陽極氧化膜的孔蝕行為[J]. 腐蝕科學與防護技術, 2008, 15(2): 82-85. ZHAO Peng-hui, ZUO Yu, ZHAO Jing-mao. Pitting corrosion behavior of anodization film of three aluminum alloys[J]. Corrosion science and protection technology, 2008, 15(2): 82-85.

[17] BOCKRIS J Q M, MINEVSKI L V. On the mechanism of the passivity of aluminum and aluminum alloys[J]. Journal of Electrochemical Society, 1993, 349(1-2): 375-414.

[18] DASQUET J P, CAILLARD D, CONFORTO E, et al. Investigation of the anodic oxide layer on 1050 and 2024-T3 aluminum alloys by electron microscopy and electrochemical impedance spectroscopy[J]. Thin solid films, 2000, 371: 183-190.

[19] 錢建才, 鄒洪慶, 方敏, 等. 鋁合金陽極氧化膜防護性能及失效規律研究[J]. 裝備環境工程, 2019, 16(3): 58-62. QIAN Jian-cai, ZOU Hong-qing, FANG Min, et al. Protective performance and failure behavior on anodized aluminum alloy[J]. Equipment environmental engineering, 2019, 16(3): 58-62.

[20] 邵敏華, 林昌健. Al合金點腐蝕及研究方法[J]. 腐蝕科學與防護技術, 2002, 14(3): 147-151. SHAO Min-hua, LIN Chang-jian. A review of investigation on pitting corrosion of aluminum alloys[J]. Equipment environmental engineering, 2002, 14(3): 147-151.

Corrosion Evaluation Method of Aluminum alloy Chemical Oxidation Film after Salt Spray Test

ZHENG Hong1, PENG Tao1, SHU Chang2, YANG Yan1, WANG Hui

(1. Chengdu Aircraft Industry (Group) Co.,Ltd., Chengdu 610091, China; 2. Southwest Technology and Engineering Research Institute, Chongqing 400039, China)

The evaluation basis of corrosion point on surface of 2024 aluminum alloy for aircraft after salt spray test of alodine 1200S chemical oxide film is established.The corrosion morphology and characteristics of aluminum alloy chemical oxide film after salt spray test are characterized by visual, SEM microscopic, energy spectrum analysis and electrochemical impedance test. After the test, when the size of typical corrosion characteristics on the surface of the sample is greater than or equal to 0.15 mm, all the inspectors with normal vision can visually see it. The visible black spots, the typical cometary tail or only the comet tail and other morphologies of the chemical transformation film and substrate have been corroded, and the corrosion resistance of the film layer with local corrosion points has decreased significantly, losing the ability to block the corrosive medium. The corrosion point can not be determined as only the non-compliance with the visible and matrix corrosion characteristics. When black spots are visible to the naked eye, the typical cometary tail or only the comet tail can be judged as corrosion spots. Similar methods can be adopted to study the evaluation method of corrosion spots in the actual production inspection and test, and the corrosion maps and evaluation criteria of corrosion spots after the salt spray test of aluminum alloy surface treatment can be established.

aluminum alloy; chemical oxidation film; Alodine-1200S; corrosion pitting; evaluation method

2020-10-12;

2021-01-04

ZHENG Hong (1974—), Male, Research focus: physical and chemical testing of materials and surface treatment process control technology.

鄭洪, 彭濤, 舒暢, 等. 鋁合金化學氧化膜鹽霧試驗后腐蝕點評定方法研究[J]. 裝備環境工程, 2021, 18(4): 070-076.

TG172

A

1672-9242(2021)04-0070-07

10.7643/ issn.1672-9242.2021.04.010

2020-10-12;

2021-01-04

鄭洪(1974—),男,主要研究方向為材料理化測試和表面處理工藝控制技術。

ZHENG Hong, PENG Tao, SHU Chang, et al. Corrosion evaluation method of aluminum alloy chemical oxidation film after salt spray test[J]. Equipment environmental engineering, 2021, 18(4): 070-076.