青崗坪煤礦自然發火標志氣體來源研究

劉 揚,關景順,張 輝

(1.中煤科工集團沈陽研究院有限公司 煤礦安全技術國家重點實驗室,遼寧 撫順 113122;2.陜西旬邑青崗坪礦業有限公司,陜西 咸陽 712000)

青崗坪煤田位于黃隴侏羅紀煤田中段之旬耀礦區東部,大地構造位置處于鄂爾多斯盆地南緣拗陷帶。礦井主采煤層為侏羅系中統延安組的4-2號煤層,煤系地層的砂巖中多層含油,屬于典型的煤油氣共生煤層[1]。根據《青崗坪井田勘探地質報告》,含油層位于延安組4-2號煤層頂底板巖層中。4-2號煤層吸氧量為0.78 cm3/g,屬于Ⅰ類容易自燃煤層。根據《青崗坪煤礦4-2號煤層自然發火標志氣體及臨界值測定報告》,該礦井的自然發火預測預報標志氣體指標體系如下:①CO可以作為預測預報煤自然發火的指標氣體,CO出現的臨界溫度在49 ℃左右;②烯烴氣體C2H4和C3H6出現的初始溫度分別在139 ℃和169 ℃左右,在有CO存在的前提下,只要出現C2H4或C3H6,即可做出煤已自然發火的預報;③C2H2的出現表明煤已完全進入燃燒階段;④C2H4/C2H6可以作為煤礦判別煤自然發火進程的標志氣體指標;⑤C3H8/C2H6可以作為預測煤自然發火進程的標志氣體輔助指標。自然發火標志性氣體的實時監測是判斷遺煤氧化自燃進程的重要手段[2-4]。青崗坪煤礦工作面回采時,回風隅角及密閉墻內常檢測到CO和C2H6,為礦井防滅火工作帶來嚴重困擾。因此,確定CO、C2H4、C2H6以及C3H8等自然發火標志性氣體的來源,優化煤層自然發火預測預報標志氣體指標體系,對指導礦井防滅火工作和保證安全生產具有重要意義[5-8]。

1 采空區氣體來源分析

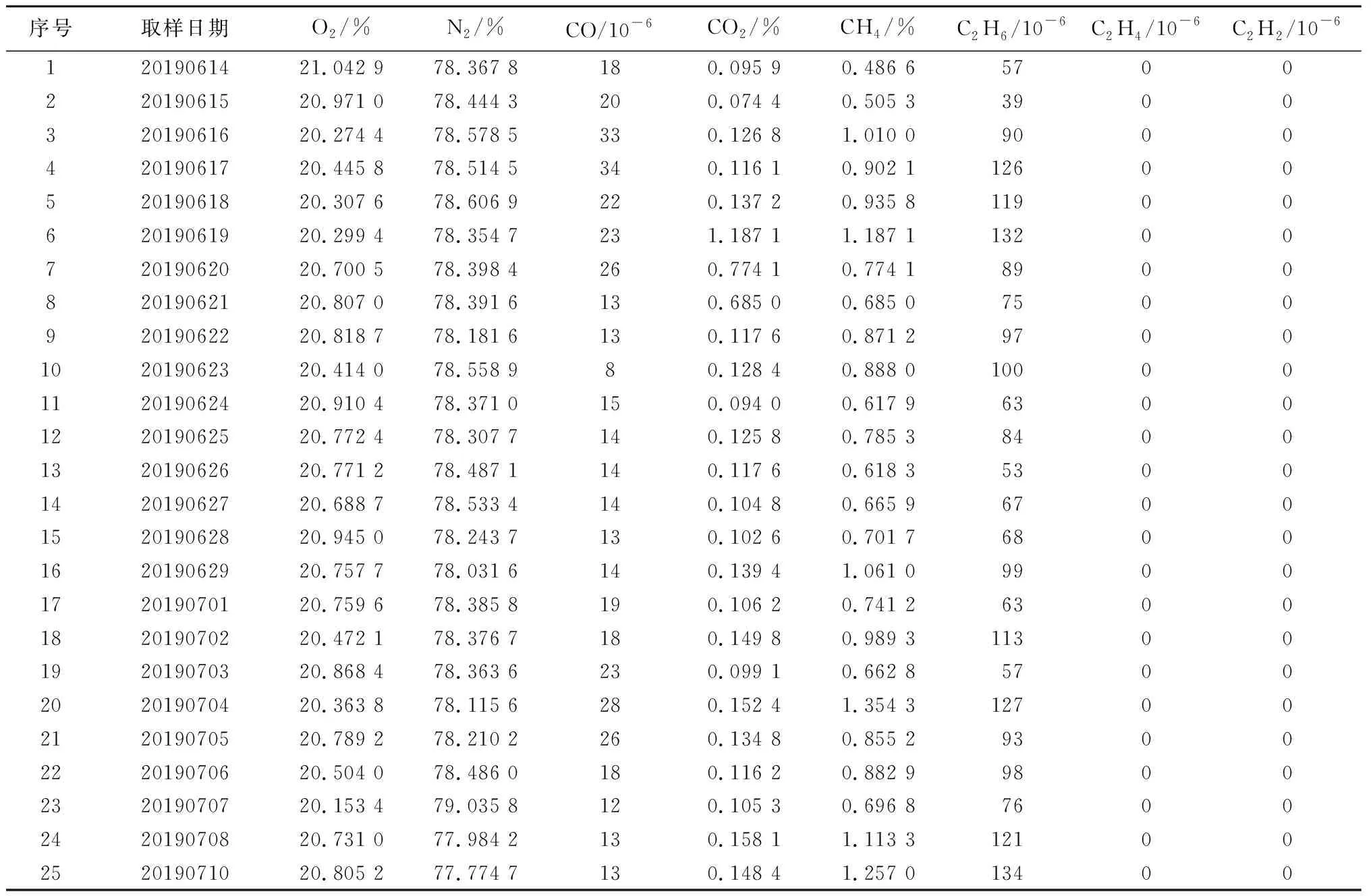

青崗坪煤礦采用綜采放頂煤的采煤工藝,采空區內遺煤較多且部分頂煤無法順利下放,遺煤與頂煤在氧化的過程中會釋放出指示自然發火進程的標志性氣體[9-11]。在青崗坪煤礦42106工作面回風隅角密閉墻內埋設一根深3 m的取樣管,對采空區內的氣體連續進行約一個月的取樣和檢測,每天取樣1次。42106工作面回風隅角密閉墻內連續取樣檢測結果見表1,其CO與C2H6兩種氣體濃度變化情況如圖1所示。

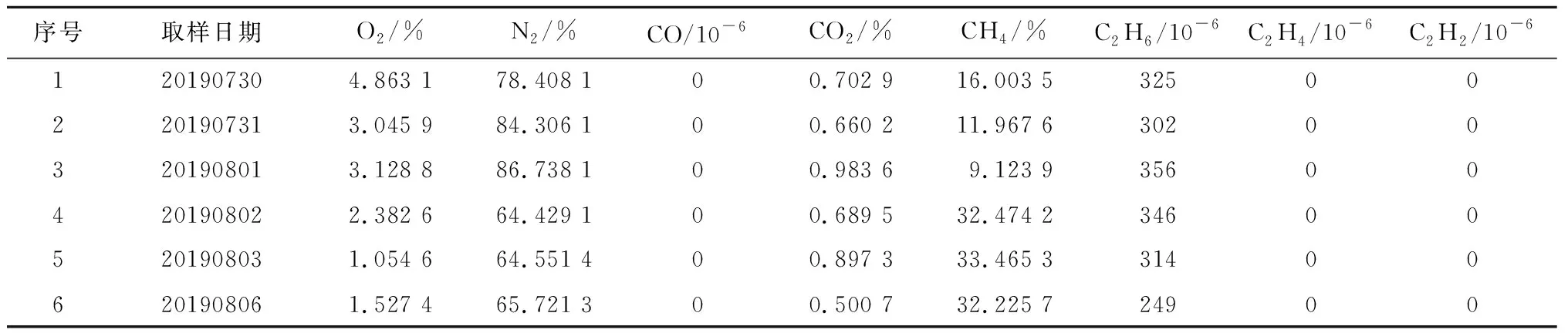

表1 42106工作面回風隅角密閉墻內連續取樣檢測結果Tab.1 Gas sampling test results at the return air corner goaf of the 42106 working face

圖1 42106工作面回風隅角密閉墻內CO與C2H6濃度變化曲線Fig.1 The concentration change curve of CO and C2H6 at the return air corner wall of the 42106 working face

由表1可知,在連續監測期間沒有發現C2H2與C2H4,但每天都可以檢測出CO與C2H6,說明CO與C2H6長期存在于采空區內。

由圖1可以看出,采空區內CO和C2H6濃度變化規律不同,CO濃度變化比較平穩,波動小,且濃度值一般不超過30×10-6;C2H6濃度變化較大,濃度在40×10-6~130×10-6。若采空區內CO與C2H6只來自于遺煤氧化,則二者濃度的變化趨勢應保持一致,由此可以判斷CO和C2H6的來源不完全相同。初步分析認為,CO和C2H6來源于煤層原生氣體、采空區遺煤氧化以及含油砂巖層。

2 烴類氣體來源分析

2.1 原生油氣賦存規律

根據陜西省煤田地質局一九四隊2006年9月提交的《青崗坪井田勘探地質報告》,青崗坪井田勘探鉆孔中有7個鉆孔見油,含油層位于直羅組和延安組中,其中直羅組中細砂巖含油的有4個鉆孔,延安組中細砂巖含油的有5個鉆孔,含油級別為油跡—油斑。礦井在一采區3條集中巷開拓及回采巷道掘進過程中,亦在局部地段煤層及頂板巖層中揭露石油的存在,表現為支護錨索、錨桿滴油。

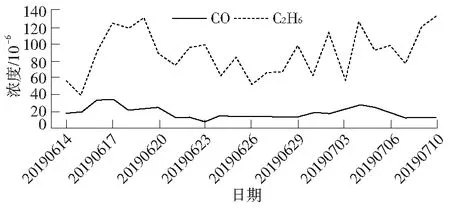

根據青崗坪井田煤層底板等高線繪制了煤層賦存的三維圖,能更加形象地顯示出油點與煤層賦存之間的關系。井田內煤層呈現出北高南低、西高東低的埋深關系,井田內存在東西走向的2條向斜和1條背斜,幾乎貫穿井田的東西范圍。PK2、PK4、PK6、PK14、PK17與PK9等地勘出油點與A、B、C等采掘過程中發現的出油點皆位于井田內的兩處向斜軸部附近。

根據地勘數據、井下實際揭露情況結合三維示意圖進行分析,井田內油氣顯示主要有以下3個較為明顯的特點:①含油層巖性主要以細、中粒砂巖為主;②含油砂巖為透鏡狀分布,平面展布的面積較小;③含油點多位于向斜的軸部兩側(或隆起的上傾方向)。

圖2 青崗坪井田煤層出油點分布三維示意Fig.2 Three-dimensional schematic of distribution of oil outlet points in the Qinggangping Mine Coal Seams

目前生產的42106工作面位于PK17點附近,位于一個小型向斜的翼部。根據以上分析,工作面內頂板有含油區域,采空區內應存在一定的油氣分布。

2.2 原生油氣成分分析

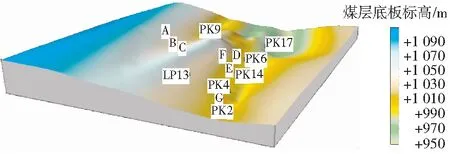

油氣中含有多種烷烴類物質,不僅會影響井下瓦斯爆炸的上下限,而且會影響礦井的自然發火預測預報標志氣體指標體系[12-15]。為采集到油氣樣品,在42106回風巷車場處選擇滲油嚴重區域向巖層內施工鉆孔,鉆孔施工完畢在孔內下入φ15 mm鋼管,采用“兩堵一注”方式進行封孔,封孔長度大于所穿過的煤層厚度5 m以上,用膠管連接取樣器與鋼管端頭的球閥出氣嘴進行采集氣樣。對氣樣進行15 d的檢測分析,檢測結果見表2。

表2 42106回風巷車場巖孔內氣樣連續檢測分析結果Tab.2 Detection results of gas samples in the rock hole of 42106 return airway tank yard

由表2可知,巖孔內C2H6的濃度變化不大,無明顯衰減現象,濃度保持在2 000×10-6~3 000×10-6,由此可判斷鉆孔密封良好,數據穩定可靠;CO濃度僅為0~3×10-6,且后期無CO存在。考慮到施工鉆孔時穿過了4~5 m厚的煤層,鉆具與煤層摩擦隨著溫度升高會產生部分CO,且CO分子量與空氣平均分子量十分接近,產生的CO不易從孔內排出,可判斷巖孔內的CO為打鉆過程中生成并非油氣內含有。

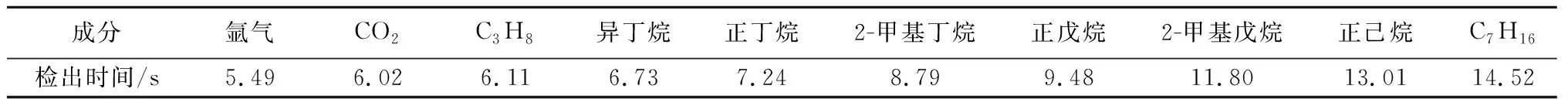

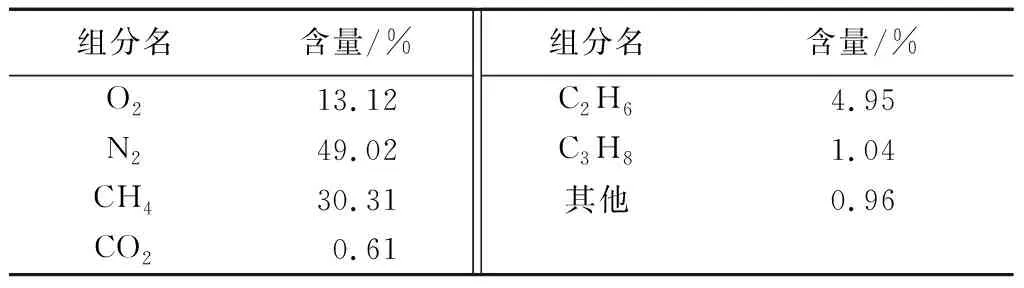

為進一步確定油氣的成分,采集1份氣樣送至沈陽研究院實驗室進行了C3及以上烴類成分分析,氣樣檢測圖譜如圖3所示,氣樣成分檢測結果見表3和表4。

圖3 巖孔內氣樣圖譜Fig.3 The atlas of gas sample in the rock hole

表3 巖孔內氣樣主要成分檢出時間Tab.3 Detection time of main components of gas sample in rock hole

表4 42106回風巷車場巖孔內氣樣主要成分測試結果Tab.4 Detection results of of gas samples in the rock hole of 42106 return airway tank yard

由表3和表4可知,含油砂巖層內不含有CO,除了含有O2、N2與CO2等成分外,其余成分都是烴類物質,主要有CH4、C2H6、C3H8、異丁烷、正丁烷、異戊烷、正戊烷、正己烷、C7H16以及C8H16等,其他組分為含量極少的其他烴類;油氣成分中烴類主要為含1~3個碳原子的烴類為主,其他烴類含量較少。

3 CO來源分析

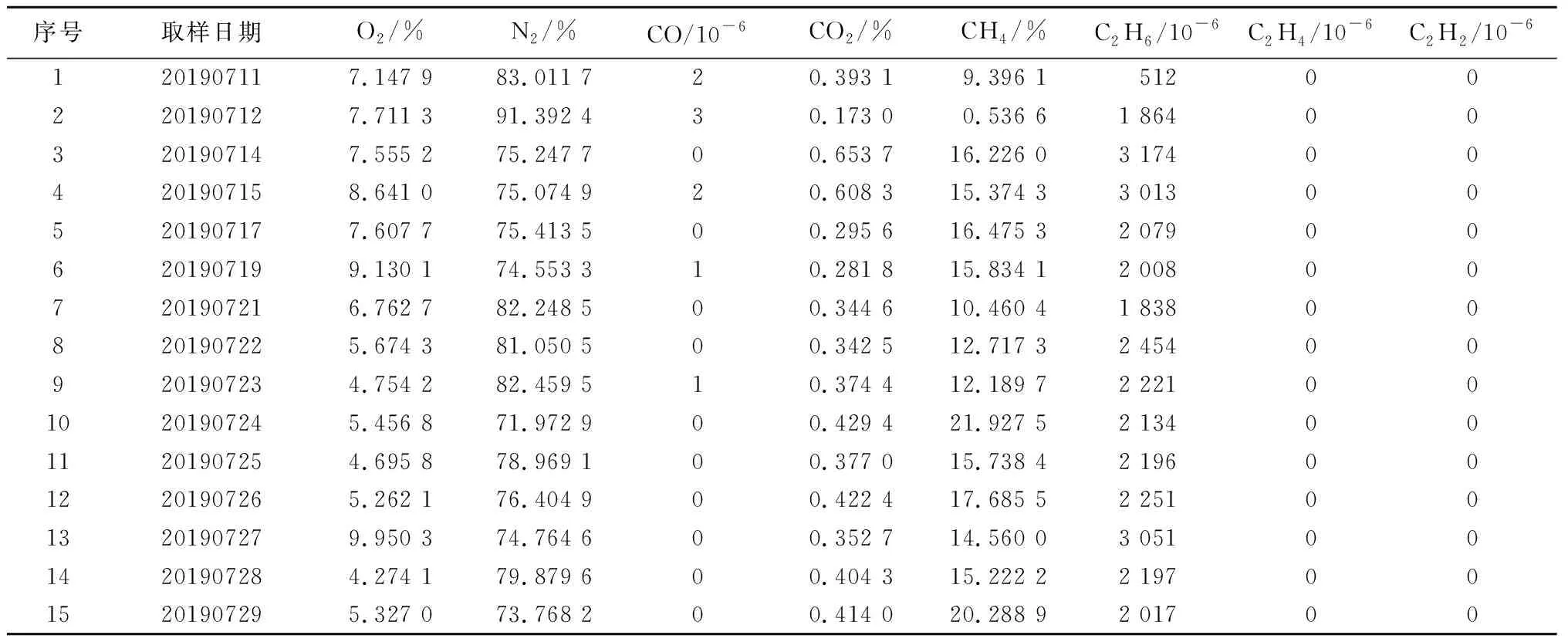

3.1 煤層原生氣體成分分析

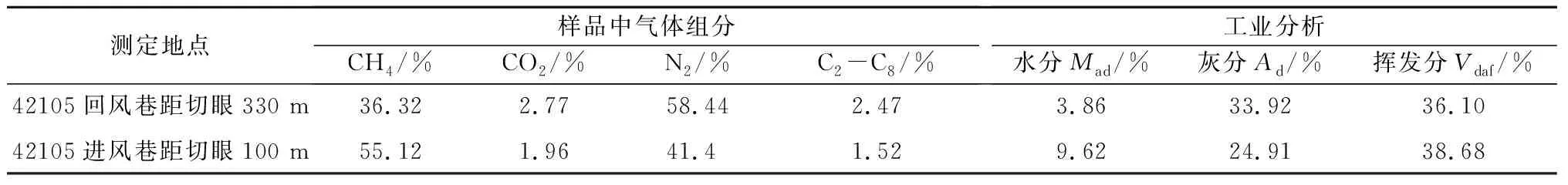

在42105工作面新暴露的煤壁上,利用風煤鉆施工鉆孔并收集鉆孔內煤樣,將煤樣送至沈陽研究院實驗室測定其各成分及含量。青崗坪煤礦4-2號煤層煤樣實驗室測定結果結果見表5。

表5 青崗坪煤礦4-2號煤層煤樣實驗室測定結果Tab.5 Laboratory test results of coal samples of 4-2 coal seam in Qinggangping Coal Mine

為了驗證實驗室數據的準確性,在42105回風巷750 m處重新施工一個深度為90 m的本煤層鉆孔,封孔后連接到瓦斯抽采系統中,先進行為期3 d的抽放,將因鉆孔施工過程中可能氧化產物預先排空,再對鉆孔的氣體進行為期6 d的取樣檢測,氣樣檢測結果見表6。

表6 42105回風巷750 m處本煤層鉆孔連續取樣檢測結果Tab.6 The continuous test results of the gas sample in the coal seam at 750 m from the 42105 return airway

由表5和表6可知,青崗坪煤礦4-2號煤層原生氣體成分主要由CH4和N2組成,除CH4外還含有一定量的其他烷烴,其中以C2H6為主,濃度在300×10-6左右,不含有CO、C2H4和C2H2等。

3.2 采空區遺煤氧化CO產生規律

為模擬破碎煤體在采空區內的氧化規律,取42106工作面新鮮煤樣,在實驗室中研究在空氣環境下煤粉碎過程中CO的產生與變化規律。實驗工況條件如下:①粒度100目(<0.15 mm);②質量為1 g;③供氣流量為100 mL/min;④25~80 ℃時升溫速率為0.5 ℃/min,80~200 ℃時升溫速率為1.0 ℃/min,200~300 ℃時升溫速率為2.0 ℃/min;⑤氣樣采集間隔時間<20 min/次。

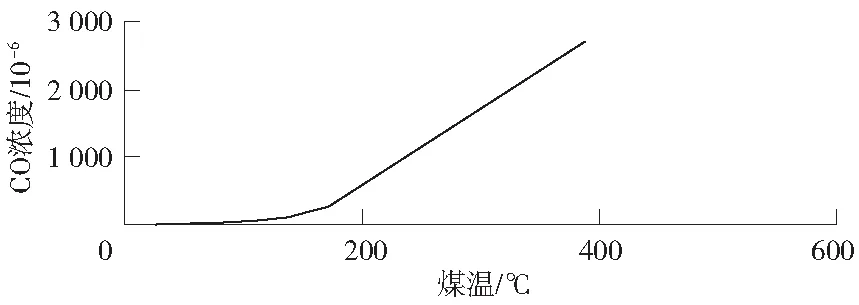

在上述實驗條件下測得的4-2號煤層煤樣產生CO隨煤溫的變化情況如圖4所示。

圖4 煤樣升溫過程中CO濃度與煤溫關系Fig.4 The relationship between CO concentration and coal temperature during heating process of coal sample

由實驗結果可知,CO的產生量隨著煤溫的升高而上升,其產生的臨界溫度為49 ℃左右,并貫穿于整個自燃氧化過程,169 ℃之前,這種變化表現為單一遞增關系,并基本符合指數關系,擬合關系式為y=0.3e0.049x,擬合優度為0.949。由于青崗坪煤礦4-2號煤屬于容易自燃煤層,煤體自然氧化速度快,加之采用放頂煤的采煤工藝,采空區遺煤與頂煤留存較多,這部分煤的氧化過程會在較低溫度下產生CO。因此,采空區遺煤與頂煤低溫氧化生成的CO是回風隅角及密閉墻內CO的主要來源。

3.3 采煤時高溫氧化CO產生規律

采煤機割煤時滾筒與煤體碰撞產生的瞬間高溫也會氧化煤體釋放CO,該現象也可以通過實驗室有氧升溫實驗進行模擬推演。

有研究表明,采煤機滾筒截齒最高瞬時溫度可達600 ℃以上,但時間極短,且采煤機上配有噴霧降塵,可降低其溫度。利用手持式紅外測溫儀在現場測得采煤時落煤實際溫度為70 ℃左右,在實驗室環境下當溫度超過290 ℃后,煤就會出現大量煙霧,甚至出現明火,所以實驗溫度控制在0~260 ℃,在70 ℃處恒溫6 min。在70 ℃左右,CO濃度平均30×10-6。從70 ℃降到25 ℃的過程中,CO平均濃度為10.21×10-6。這說明在空氣環境下采煤機滾筒截齒與煤體碰撞中產生高溫造成煤體氧化產生CO濃度在10×10-6~30×10-6變化。因為采煤產生的CO主要隨著風流流入回風巷,在回風隅角處聚集較少,也不會進入采空區,所以采煤機采煤時產生的CO不是回風隅角及密閉墻內CO的主要來源。

4 結論

(1)利用鉆屑法和實驗室測試確定了青崗坪煤礦4-2號煤層原生氣體中不含有CO、C2H4和C2H2,但含有一定量的烷烴類,其中以C2H6為主,濃度約為300×10-6。

(2)通過施工鉆孔取樣,確認了青崗坪煤礦4-2號煤層上覆含油砂巖層內的氣體成分中烴類組分主要為CH4、C2H6、C3H8等,不含CO、C2H4、C3H6和C2H2等氣體。

(3)通過實驗室程序升溫實驗,確定4-2號煤低溫氧化時在49 ℃左右開始產生CO,169 ℃之前這種變化表現為單一遞增關系,確定采空區遺煤與頂煤低溫氧化生成的CO是回風隅角及密閉墻內CO的主要來源。

(4)采煤機采煤時瞬時高溫對煤體氧化會產生CO,但生成量較小,不是回風隅角及密閉墻內CO的主要來源,但會干擾對采空區自然發火進程的判斷。

(5)通過在煤層和含油砂巖層采集氣樣進行實驗室檢測,進一步驗證了《青崗坪煤礦4-2號煤層自然發火標志氣體及臨界值測定》報告中所提及的CO、C2H4、C3H6和C2H2等氣體可作為該礦井的自然發火標志性氣體,但報告中指出的烯烷比(C2H4/C2H6)與鏈烷比(C3H8/C2H6)均不適合作為判斷青崗坪煤礦自然發火進程的指標。