機床設計中輕量化技術的應用策略分析

趙金宇

(沈陽機床股份有限公司,遼寧 沈陽 110142)

0 引言

該文結合數(shù)控機床自身的結構特點和功能特點,介紹了輕量化數(shù)控機床設計的3種有效途徑,即數(shù)控機床的結構優(yōu)化設計技術、新型輕質材料在數(shù)控機床中的應用以及多學科綜合優(yōu)化技術在數(shù)控機床中的應用設計,并以此為基礎,重整結構化的優(yōu)化設計內容。在一定的約束條件下,按照實際的需求完成數(shù)控機床的功能化設計內容,并最終選取最優(yōu)的設計結構方案,滿足輕量化的需求。國內外已經(jīng)對數(shù)控機床的輕量化設計國內外已經(jīng)對數(shù)控了大量的研究,并取得了一定的研究成果,韓國學者Kim開發(fā)了1種“三明治”復合材料結構系統(tǒng),通過優(yōu)化設計滿足了復合型結構中的多個參數(shù),進而提升了結構的穩(wěn)定性和實際性能,實現(xiàn)了輕量化的設計。德國學者Weule等通過虛擬仿真技術對數(shù)據(jù)進行拓撲優(yōu)化和對比,反復對照模擬結果進行實時優(yōu)化,實現(xiàn)了數(shù)控機床的輕量化設計。國內學者中,華南理工大學的姜衡應用有限元仿真的模式,對數(shù)控機床在靜態(tài)和動態(tài)2種狀態(tài)時的數(shù)值進行模擬分析,并且利用數(shù)據(jù)挖掘算法對模擬數(shù)據(jù)進行數(shù)據(jù)反演,優(yōu)化了機組的性能參數(shù),實現(xiàn)了機組設計的輕量化。同時,來自大連理工大學的閆軍提出了1種基于機組的周期性優(yōu)化拓撲方法,通過均勻化的理論將數(shù)控機床的2種問題模型集成到一個優(yōu)化模型當中。進而有效地減少了迭代計算的次數(shù),節(jié)約了性能優(yōu)化的時間,減少了工作量。目前的研究都是圍繞設計變量的模型展開的,并且切入點都是采用結構化的模型進行優(yōu)化,結構模型可以分為尺寸優(yōu)化以及形狀優(yōu)化和拓撲優(yōu)化3個層次。這些都是輕量化模型設計較好的方法,最大限度地節(jié)約了制造的成本。

1 輕量化技術簡介

輕量化的設計主要是在結構設計的基礎上完成的,其內容主要包括2個方面:1) 在充分考慮剛度和強度需求的基礎上,對立柱以及床身的參數(shù)進行輕量化的設計。2) 在考慮動態(tài)性能的參數(shù)基礎上,對運動部件的結構進行輕量化的設計[1]。機床的制造材料中采用了需要優(yōu)質的輕質材料進行應用,例如采用蜂窩式的材料以及泡沫金屬材料作為結構的外包圍保護性材料進行保護,在能夠最大限度地減少噪聲的同時,還保證了設備運行中受力的穩(wěn)定性,提升了結構件原有的性能。此外,還可以應用碳素纖維等新型材料,來增加機床材料的使用年限,達到省工和省料的基本目標。目前機床的輕量化技術方法主要包括參數(shù)優(yōu)化、結構性能的拓撲優(yōu)化、綜合約束條件的多方法結構設計以及仿生學優(yōu)化方法。

2 數(shù)控機床結構優(yōu)化設計

數(shù)控機床是先進機械制造的“工業(yè)母機”,為我國機械制造行業(yè)做出了卓越不朽的貢獻。提升數(shù)控機床的結構設計穩(wěn)定性和制造水平是先進制造的重要內容。雖然我國的數(shù)控機床的加工制造商有一定的潛力,但是在數(shù)控機床的穩(wěn)定性和加工誤差上與國外的先進制造領域存在較大的差距。其主要原因是機床設計僅僅依賴于傳統(tǒng)的設計經(jīng)驗,尤其是設計的創(chuàng)新力度不夠。為了提高機床的加工精度,只能不斷地提升機床的剛度,導致機床各個零部件的壁厚和體積不斷增大,進而造成機床的質量過大。因此,如何在保證機床的加工精度和剛度的條件下對數(shù)控機床進行“減重”,成了學術研究中最有實踐意義的話題。其中,“輕量化”技術的應用必不可少。

輕量化的技術應用主要集中在汽車制造領域當中,例如在優(yōu)化汽車車身框架以及汽車底盤減重的過程中,應用數(shù)控機床的情況較少[2]。所以目前輕量化技術的應用主要包括3個主要方面:1) 優(yōu)化數(shù)控機床的結構。在保證數(shù)控機床的性能不變的前提下,最大限度地減少對于材料的使用。2) 積極采用新型的輕質材料,在保證剛度和輕度的前提下,有效地減少數(shù)控機床的結構荷載,達到輕量化的目的。3) 通過多學科的評估和綜合優(yōu)化,積極地考慮多個學科之間的協(xié)同作用機制以及耦合作用,各個學科之間相互滲透取長補短,進而達到輕量化的設計目的。所以在輕量化的實際應用過程中,不僅要保證數(shù)控機床自身的剛度,同時還要有效地保證產(chǎn)品的加工質量,實現(xiàn)真正的輕量化。

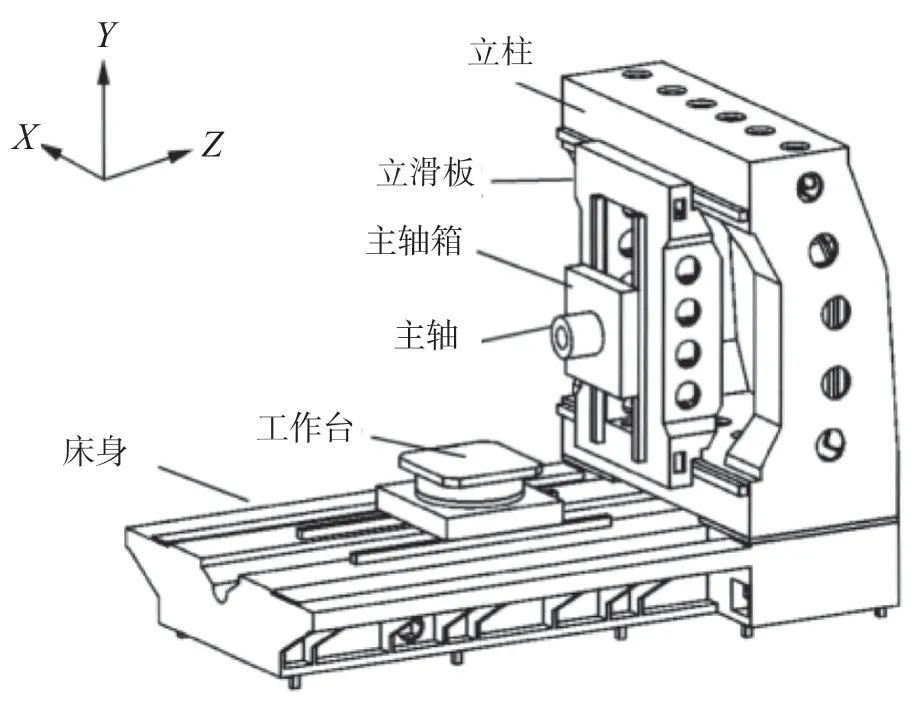

結構輕量化技術主要是根據(jù)機械設備的重量,以優(yōu)化設備自身的負重為依據(jù),找到適合機械設備的最佳結構參數(shù)(如壁厚、橫截面參數(shù)以及纖維材料性能參數(shù)等),在結構的優(yōu)化設計上既要滿足靜態(tài)參數(shù),同時又要滿足必要的動態(tài)參數(shù)性能。其數(shù)學理論都是以主軸的參數(shù)為基本面域進行拓撲優(yōu)化,其目的是在滿足一系列設計變量的約束條件下,找到最佳的設計變量,優(yōu)化結構總質量指標,其數(shù)學模型如公式(1)所示。

式中:矢量X為設計變量;W(x)為機床的總質量;n為優(yōu)化的設計變量的個數(shù);j為邊界條件的約束條件(涵蓋結構尺寸的比例、頻率等)。

為了有效地提高數(shù)控加工技術的質量水平,必須要緊隨世界前沿技術的腳步。尤其是在機床結構、機床材料以及技術工藝等方面實現(xiàn)重點領域的突破。并以此為基礎,在綠色設計和綠色制造方面實現(xiàn)更高水平的突破。充分地調動資源,并最大限度地減少對環(huán)境的破壞和影響。數(shù)控機床的抗震性能以及質量控制是考核機床質量好壞的重要指標。抗震性能是通過機床的固有頻率、振幅以及振型來體現(xiàn)的,同時還要要求機床在反復運動的過程中不削弱交變電荷,完成運動部件之間的能量傳遞,優(yōu)化結構[3]。得益于我國新材料的開發(fā)和應用,多孔材料能夠有效地使用在數(shù)控機床的部件當中,其具有密度低、強度高、比表面積高和重量輕的特點。

機床本身十分復雜,其運行過程包括多種性能,這些性能參數(shù)不是一個學科類別就能夠完整地覆蓋,是由多個零部件拼接而成的。數(shù)控機床的功能整合多門學科的技術,實現(xiàn)了機床的現(xiàn)代化和數(shù)控化。在機床的設計過程中加入新材料將會提高各個材料之間的融合效果,完成最優(yōu)化的機床設計。在設計完成后還可以對機床的數(shù)據(jù)進行可靠性檢驗和檢查,保證關鍵參數(shù)在合理的區(qū)間范圍內運行。同時進行剖面、譜系等實驗[4]。針對加工工藝以及機床的性能指標進行研究。在使用輕量化的技術設計機床時,不僅需要根據(jù)原有的機型進行簡單的放大和縮小,還要根據(jù)實際的使用功能進行辯證的取舍,節(jié)約機床的設計內容和成本,使機床更加有利于保養(yǎng),在實際的應用過程中,其性能也會得到相應的提升。

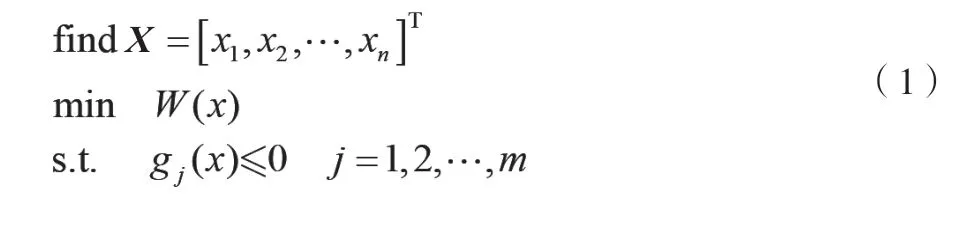

第1種常見的數(shù)控機床形式為立式車床,其模型結構形式如圖1所示。立式機床通常是由床身、立柱、橫梁、箱體等大型構件,其形狀特點為形狀較為復雜,但是由于采用了輕量化的設計材料,所以自重較輕。能夠靈活地在三維空間內完成零部件的加工和處理。

圖1 立式VTC8080數(shù)控車床

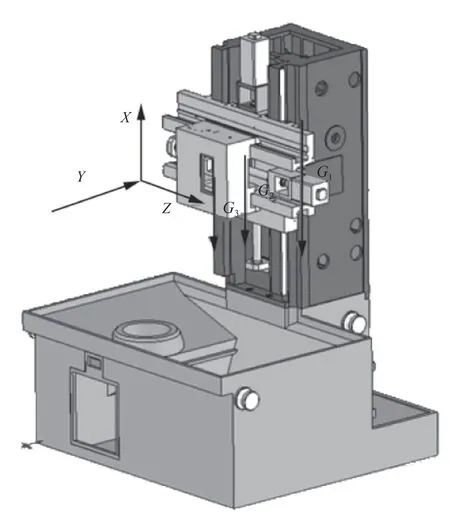

除此之外,臥式加工中心也是加工處理的一項重要內容。其樣板圖如圖2所示。其中,立滑板是主要的運動部件,其質量和自重較輕,將整個簡支梁安裝在立柱上進行操控,因此在整個的結構體系中,其具有良好的穩(wěn)定性。在臥式結構中,結構輕量化的優(yōu)化目標是以結構質量最小為目的,約束條件是使剛度和強度變化,進而滿足結構尺寸和工藝的實際需求。在優(yōu)化參數(shù)時,需要提升剛度的靈敏度,根據(jù)實際的產(chǎn)品需求,選擇靈敏度最大的尺寸。

圖2 臥式數(shù)控機床加工結構

3 輕量化技術的應用策略

3.1 多學科綜合優(yōu)化設計

輕量化的耦合技術離不開多專業(yè)的工作協(xié)調,這是協(xié)調優(yōu)化運行的基礎。例如在零部件的接口方式可以實現(xiàn)端口傳輸協(xié)議上的統(tǒng)一,其主要內容是根據(jù)機、電、液3種主要的基本理論,通過積極引入新型材料來不斷實現(xiàn)學科之間的交融和整合。同時也可以通過積極轉變原有的特性結構來升級機器的動態(tài)特性,進而有效地降低運行成本,實現(xiàn)輕量化的運行。同時設計人員還要根據(jù)機床的整體功能進行細化設計,以多功能和多學科的耦合為基本面,探究能量的傳遞模式以及實際的做功情況。堅持縮短傳動鏈,控制零件的基本數(shù)量,進而提高傳動的精度,有效地減少空載功率的損失,還能夠為機床的維修和維護帶來便利。

3.2 結構優(yōu)化控制技術

同時在結構化的設計環(huán)節(jié)中,針對部分零部件可能存在重量大、結構形狀復雜的特點進行整改。例如一般的機床中包括箱體、橫梁以及立柱等關鍵的控制節(jié)點,可以通過優(yōu)化控制方案來實現(xiàn)性能的精準預測和評估。同時結構的優(yōu)化技術在機床大零件的設計和制造過程的作用也在不斷地凸顯。增強機床的加工性能一定要分析機床的動態(tài)特性,這是傳統(tǒng)的實驗設計過程所不能夠滿足的,必須在機床設計中提升結構的優(yōu)化技術,提升零部件的使用效率和使用效果,提高制造業(yè)的整體實力。

3.3 新材料設計技術

與此同時,新材料的應用也是機床輕量化創(chuàng)新設計的重要研究內容,在機床的設計中采用多功能的復合型號材料來保證實際的應用效果,例如復合材料、陶瓷材料和碳素纖維等材料。與傳統(tǒng)的混凝土材料相比,樹脂混凝土與傳統(tǒng)鑄鐵零件相比具有優(yōu)良的性能參數(shù),具有約為10倍的阻尼系數(shù)值,并且具有良好的熱穩(wěn)定性和較強的抗震性能。同時數(shù)控機床的輔助構件也可以采用以下創(chuàng)新的材料,例如在減速箱以及導軌和立柱上引入纖維基增強型的復合材料以及蜂窩金屬材料等,這些材料都具有剛性程度高并且質量輕的特點。

3.4 輕量化技術的策略展望

綜上所述,機床結構是機床輕量化技術應用的基礎,經(jīng)過半個多世紀的發(fā)展,輕量化技術研究已經(jīng)逐漸從經(jīng)驗設計走向參數(shù)化設計,到現(xiàn)在以實際應用性能為導向的節(jié)點優(yōu)化設計,輕量化的設計逐漸向微觀世界探索。未來對輕量化技術的研究將主要圍繞以下3個方面展開。

3.4.1 結構體系與輕質材料耦合實現(xiàn)輕量化設計

機械機床材料的輕量化與機床結構輕量化一樣重要,2種輕量化方法的耦合能夠有效地降低材料性能的約束,在構件中應用各向異性的復合材料能夠突破結構材料之間的界定范圍。

3.4.2 優(yōu)化輕量化結構

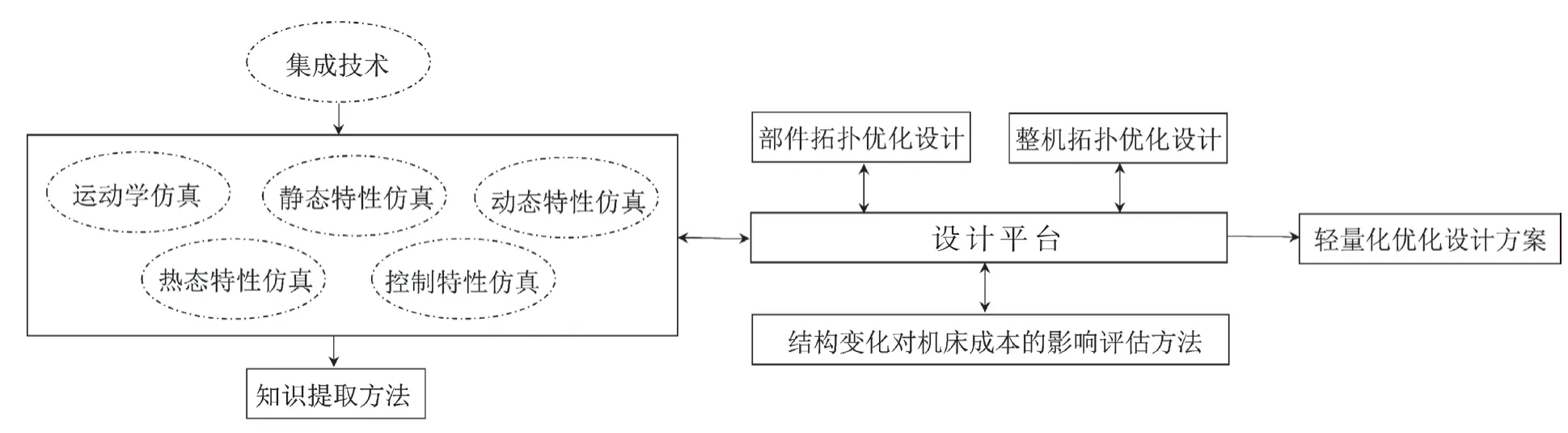

在傳統(tǒng)的輕量化設計中,其設計內容受到制造工藝的約束,不能夠增加材料的種類,在實際的生產(chǎn)加工過程中受制于加工材料的邊界條件的限制。例如鑄造機床的零件最小筋板厚度為約束條件下,才能實現(xiàn)設計體系的最優(yōu)化。隨著結構優(yōu)化體系的不斷優(yōu)化,邊界條件限值將逐漸增大,隨著探索空間的不斷提升,輕量化的設計方案將不斷增多。從以往的部件優(yōu)化體系逐漸升級為整機的拓撲優(yōu)化,在設計平臺范圍內實現(xiàn)綜合優(yōu)化。

3.4.3 機床功能變化帶來新的輕量化結構件和構型需求

機床的應用已經(jīng)逐漸從傳統(tǒng)的金屬削切式的加工機床轉向為“三束”加工普及,從單一功能的機床發(fā)展成為多功能耦合機床,直至機器人技術集成的一體化機床,機床的工作空間和加工性質發(fā)生了巨大的變化,無論是結構輕量化的設計數(shù)學模型還是數(shù)值計算方法,都需要依據(jù)機床的結構和功能特性進行處理,根據(jù)運動學仿真以及靜態(tài)和動態(tài)特性的發(fā)展,逐漸完善功能的需求,其設計方案如圖3所示。

圖3 多學科優(yōu)化結構設計方案

4 結語

輕量化的機床設計和應用不僅能夠大幅度提升數(shù)控機床中綠色建造的認識,同時還能有效地提升再加工和可回收利用的產(chǎn)品關鍵技術。設計和研發(fā)適用于環(huán)保特征的新型機床設備,開發(fā)出新型加工工藝和工藝設備,減少在實際加工中的能耗和廢液排放,通過輕量化的設計實現(xiàn)資源利用效率的最大化,以扎實的理論方法為基礎,采用有效的方法作為基本的實踐工具,促進大型設備的設計和生產(chǎn)過程的轉型和升級。隨著機床深加工技術的發(fā)展,為了提升機床的加工性能,需要重點研究機床的靜剛度和動態(tài)性能,高精度、高表面以及高效率的發(fā)展模式已經(jīng)成了設計的主流,將會進一步推動機床行業(yè)的穩(wěn)定發(fā)展。