衛(wèi)星490NG發(fā)動機復材支架測調方法改進

周 勇 徐云甫 李繼東 趙 婕 段 萍

(北京衛(wèi)星制造廠有限公司,北京 100094)

1 產(chǎn)品特點

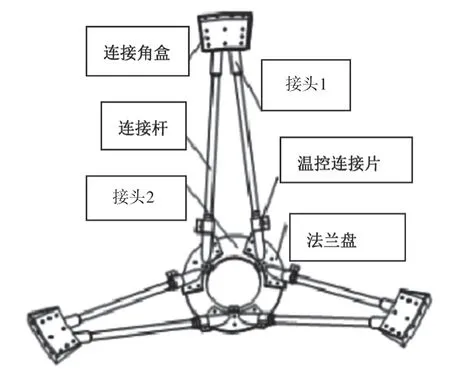

490NG發(fā)動機復材支架(如圖1所示)是東四平臺衛(wèi)星結構分系統(tǒng)的關鍵部件,它是與星體之間的物理接口,承受了從研制到在軌運行整個壽命期內的各種載荷。490NG發(fā)動機支架測調是衛(wèi)星結構部裝階段的關鍵工序,裝調精度及效率關系衛(wèi)星部裝質量及進度。

490NG發(fā)動機復材支架結構形式與原DFH-4平臺490NG發(fā)動機支架構造基本相同,由法蘭盤、接頭1、2和6根碳/環(huán)氧復合材料連接桿件以及3個連接角盒組成[1]。支架的角盒、接頭以及3組連接桿沿圓周按120 °均勻分布。連接桿與接頭之間使用常溫固化膠膠接,接頭再與法蘭盤膠螺。支架通過角盒與承力筒連接,490NG發(fā)動機安裝于法蘭盤面上。法蘭盤和角盒為鋁(2A12T4)機加件,如圖1所示。

圖1 490NG發(fā)動機支架示意圖

490NG發(fā)動機支架安裝模板是測調發(fā)動機支架所使用的工裝,支架和工裝的位置關系由3處定位銷保證,確保模板中心和支架中心重合,通過測調模板使490NG發(fā)動機支架精度滿足要求。在整個490NG發(fā)動機支架測調過程中,安裝模板不僅傳遞尺寸精度,還保證了發(fā)動機安裝的正確性,因此發(fā)動機支架安裝模板是整個測調環(huán)節(jié)中的關鍵要素。

2 傳統(tǒng)測調方法

2.1 發(fā)動機接口狀態(tài)

2.1.1 支架與發(fā)動機接口狀態(tài)

490NG發(fā)動機復材支架接口精度要求主要是為保證490NG發(fā)動機的裝配精度,其體現(xiàn)形式為位于Ф162 mm分度圓上的3-M5螺紋孔的位置度要求,第一孔從+X坐標軸向+Y坐標軸旋轉45 °,3個螺紋孔呈均布狀態(tài)。490NG發(fā)動機安裝面離整星基準面的距離為(75±0.2) mm,復材支架與490NG發(fā)動機相同。

2.1.2 支架與承力筒接口狀態(tài)

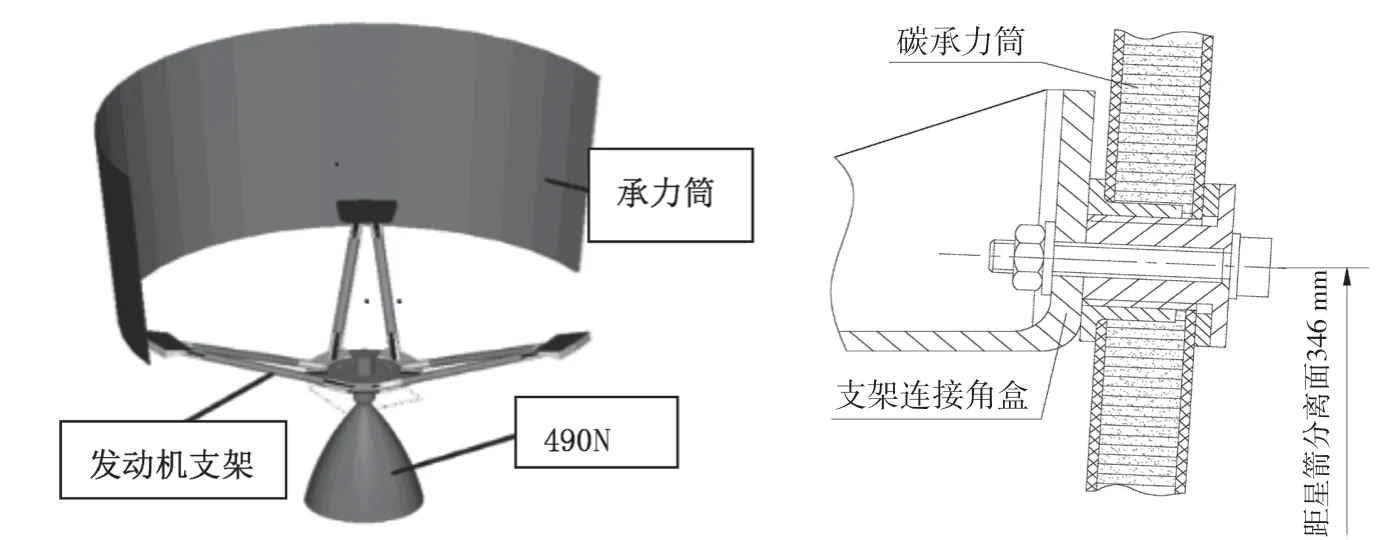

490NG發(fā)動機復材支架與承力筒的接口形式與DFH-4平臺衛(wèi)星490NG發(fā)動機支架狀態(tài)相同,通過3個連接角盒與承力筒側壁上的M5孔套相連,角盒上Ф6.5 mm連接孔及Ф5 mm公差H9的定位孔在裝配時配打,如圖2所示。

圖2 支架與承力筒的連接設計

與中心承力筒安裝位置距離對接框基準面高度為346 mm,滿足與運載接口要求中規(guī)定的發(fā)動機支架安裝位置與對接框基準面高度大于25.4 mm的要求。

2.2 發(fā)動機支架測調指標

490NG發(fā)動機支架的精度如下:1) 發(fā)動機支架安裝面與整星基準面的距離為Z=(75±0.2)mm。2) 發(fā)動機支架安裝490NG發(fā)動機的安裝點組成圓的軸線與整星基準軸同軸度為φ0.5 mm。3) 發(fā)動機支架對接面與整星基準面平行度為0.2 mm。

2.3 傳統(tǒng)測量方法

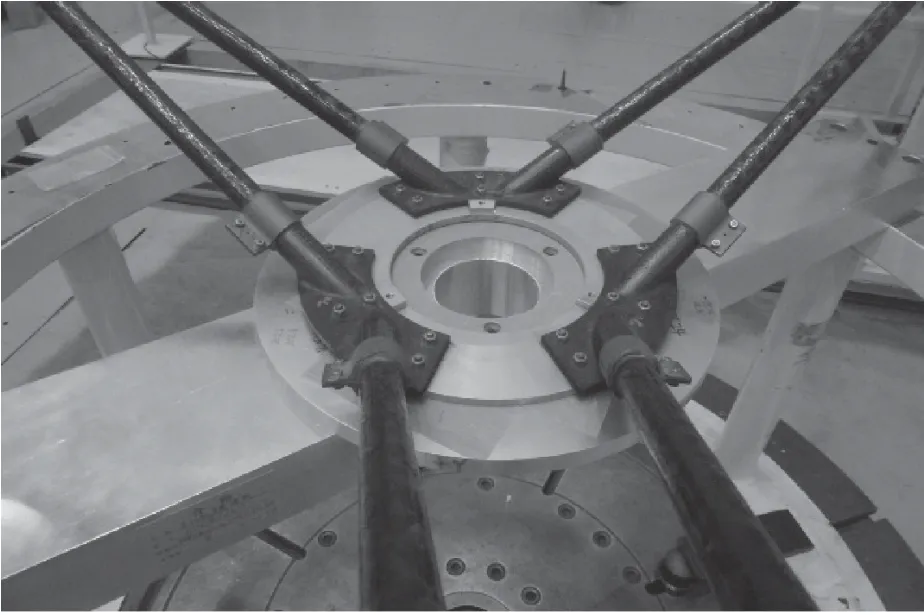

發(fā)動機支架安裝模板測調合格后,將發(fā)動機支架安裝到模板上,如圖3所示。因此模板的測調精度需優(yōu)于發(fā)動機支架安裝精度,具體要求如下:1) 安裝面與整星基準面的距離為Z=(75±0.1) mm。2) 模板定位銷組成圓的軸線與整星基準軸同軸度為φ0.3 mm。3) 模板提供的490NG發(fā)動機支架安裝面的高度偏差小于0.1 mm。4) 支架模板的象限與整星坐標系象限偏差小于0.05 mm。

圖3 模板測調安裝圖

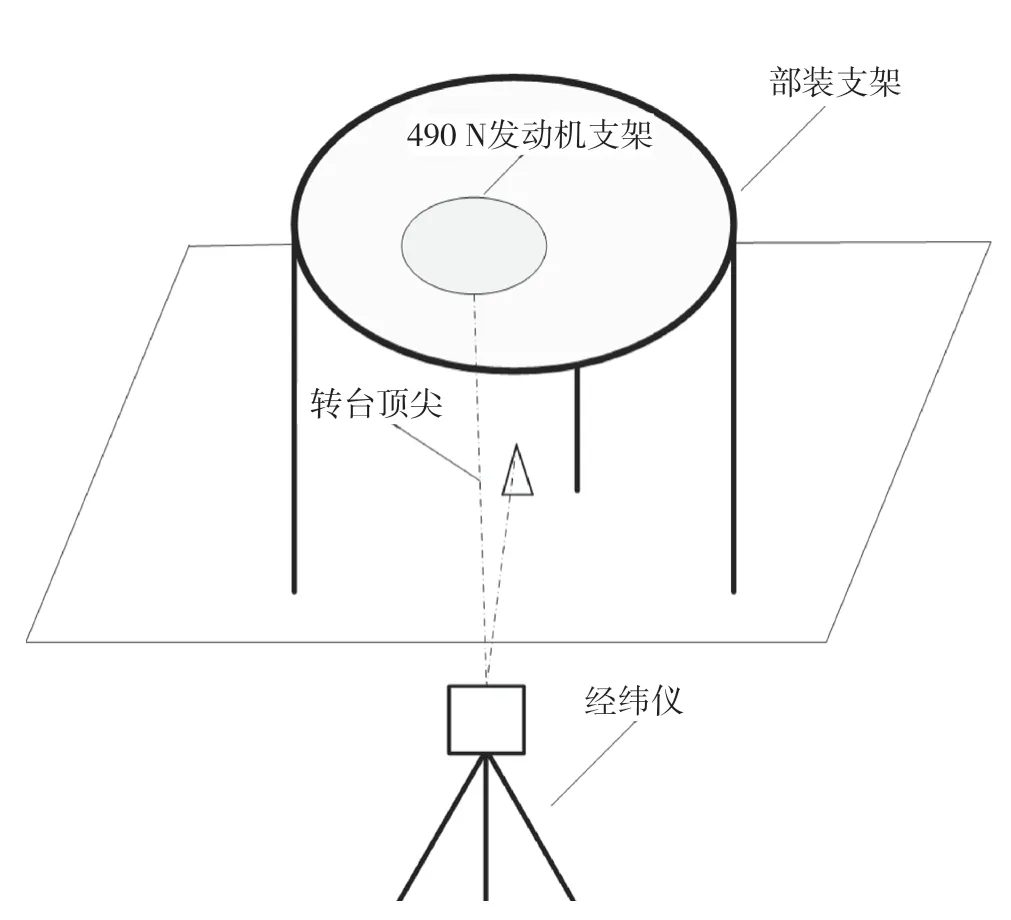

模板測調流程如下:1) 建立裝配基準,調整整星部裝支架與裝配平臺水平且同軸,用經(jīng)緯儀配合轉臺,測量支架模板提供的490NG發(fā)動機支架安裝面的高度,采用調整墊片方式將安裝面高度調整至設計要求值。2) 用經(jīng)緯儀測量支架模板象限與整星坐標系的象限偏差,在部裝支架的象限處作相應標記。部裝支架和星體間采用3處定位銷嚴格定位,此時做的象限標記就是整星象限。3) 測量整星和支架模板四處象限線的綜合偏差,由+X象限起每次旋轉90 °逐個測調,確定其需要調整的方向和位移量,重復上述過程,直至精度指標滿足要求,如圖4所示。

圖4 采用經(jīng)緯儀測調過程示意圖

3 問題分析

此測調方法滿足設計指標,經(jīng)過多年飛行驗證,證明了該測調方法安裝490NG發(fā)動機支架的可行性,但是還存在一些問題。

3.1 效率方面

3.1.1 測量時間長

經(jīng)緯儀需要經(jīng)過四次象限的測瞄,連續(xù)轉動轉臺3次,才能得到完整的象限偏差數(shù)據(jù),綜合4個數(shù)據(jù)計算才能確定調整量。

3.1.2 流程煩瑣

數(shù)據(jù)測量和支架模板安裝位置調整無法并行。

3.1.3 過程效率低

該方法為目測象限線方式,測量過程無法轉換成直觀的位移量數(shù)值,調節(jié)量控制存在一定的盲目性,有依賴操作者的經(jīng)驗。

3.2 精度控制方面

3.2.1 轉臺回轉誤差

裝調過程涉及多次轉動轉臺,反復調整,平臺實際回轉軸線對理想回轉軸線會有位置偏差,其象限累計誤差大于0.2 mm。

3.2.2 系統(tǒng)誤差

模板象限線刻線粗細程度和儀器精度會影響最終精度的控制。在發(fā)動機銷孔位置確定的高精度測調過程中,通過象限線來確定模板位置,存在自身引入誤差的隱患。

4 方法改進

為了減少不可控因素,提高效率,盡可能地依靠一些固定的特征要素為數(shù)據(jù)測量提供支持。采用發(fā)動機支架模板表面設計的3個定位銷孔,用于安裝定位490NG發(fā)動機支架。受激光跟蹤儀數(shù)據(jù)可視化啟示,通過圖紙算出發(fā)動機模板三銷孔在整星坐標系中的相對位置坐標,采用激光跟蹤儀實時監(jiān)測模式,將測調過程中模板的移動數(shù)值可視并量化,能直觀、高效地完成測調,并滿足鑒定及載荷條件,結構模態(tài)阻尼比ζa=0.05的精度要求[2]。以下為具體實施過程。

4.1 測調過程準備

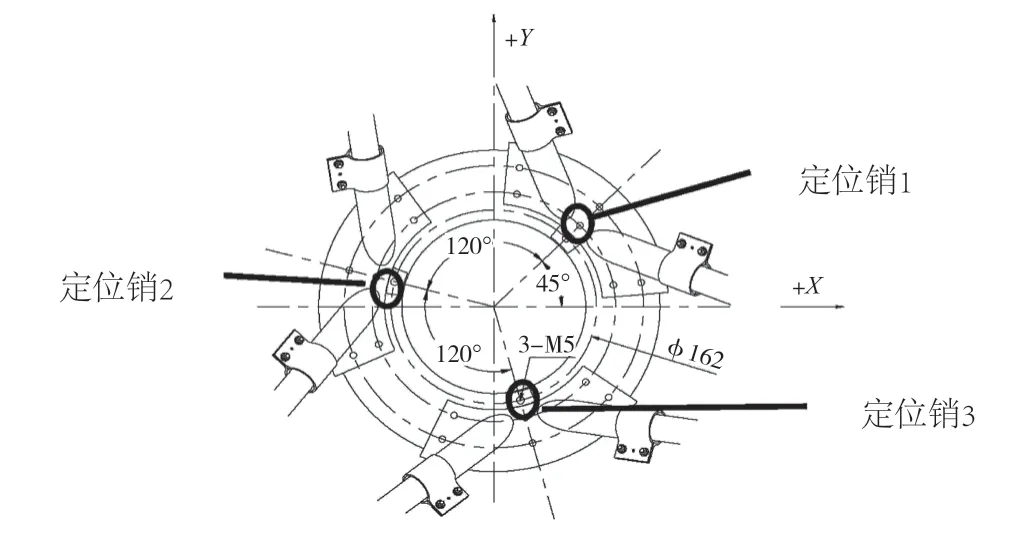

用激光跟蹤儀建立整星裝配基準,計算發(fā)動機支架理論位置以確定調整目標。整星坐標系的原點為發(fā)動機支架的幾何中心,依靠在直徑162 mm分度圓上、以120 °夾角均布的3處定位銷,建立統(tǒng)一的裝配基準,如圖5所示。

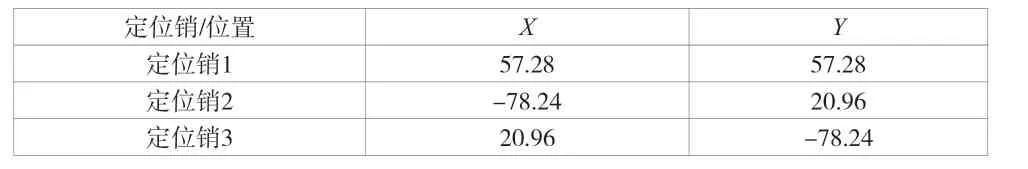

按建立的整星坐標系,通過3處銷孔的幾何位置關系得出理論坐標數(shù)據(jù),見表1。該數(shù)值即為后續(xù)測調發(fā)動機支架安裝模板上3處銷孔的目標值。

表1 整星基準下銷孔的理論位置(單位:mm)

4.2 試裝發(fā)動機支架安裝模板

固定并粗調發(fā)動機支架模板和部裝支架相應位置,確保其能在滿足的精度范圍內調整。

圖5 建立測量基準

4.3 數(shù)據(jù)測調及調整

將激光跟蹤儀測量球置于模板的3個銷孔處,通過其“實時監(jiān)測”功能對比得出安裝模板上銷孔坐標與基準坐的標偏差。采用“分步調整、逐步趨近”的思路,對支架模板三銷孔在XOY平面內的位姿調整,確保其最終實際值與測調目標值≤0.03 mm,則發(fā)動機支架安裝模板測調過程結束。

4.4 精度復測

測調結束后,采用經(jīng)緯儀復測象限偏差,滿足設計要求的象限偏差<0.05 mm的指標,證明此方案可行,見表2。

表2 激光跟蹤儀測量和經(jīng)緯儀復測結果對比(單位:mm)

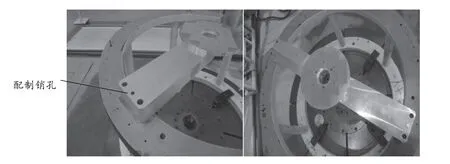

5 后續(xù)改進

為了進一步提高測調效率,應用以下思路對其進行改進。由于上述改進的測調方法每次都需要重新建立測量基準,重新測調發(fā)動機支架安裝模板的位置。后續(xù)可以在部裝支架與發(fā)動機支架安裝模板上配置2處定位銷孔,當安裝模板滿足精度后,用定位銷確定發(fā)動機支架安裝模板與部裝支架之間的位置關系,如圖6所示。

圖6 配制工裝定位銷孔

優(yōu)點為在后續(xù)型號裝配中,將發(fā)動機支架安裝模板用定位銷釘與部裝支架相對位置固定,只需要調整部裝支架位置精度合格,就可以確定發(fā)動機支架模板精度合格。經(jīng)過試驗驗證,該方法可以滿足設計精度的要求,見表3。

表3 使用定位銷固定安裝模板前后數(shù)據(jù)對比(單位:mm)

6 結果及效益分析

結果及效益分析如下:1) 490NG發(fā)動機支架模板和部裝支架進行改造,只需要將在模板與部裝支架兩者間安裝定位銷,復測精度即可使用,不需要重新測調。2) 測調490NG發(fā)動機支架模板的方法固定了特征要素和測量基準,消除了旋轉轉臺導致的測量誤差,精簡了繁雜的測調步驟,避免了多次復驗,同時使測調過程更直觀和迅速,使產(chǎn)品精度和生產(chǎn)時間變得更加可控。3) 490NG發(fā)動機支架目前應用于所有東四平臺及部分其他平臺衛(wèi)星,改進后的方法測調效率提高了50%以上,經(jīng)濟效益得到了明顯的提升。

7 結語

根據(jù)大型衛(wèi)星結構產(chǎn)品大尺寸、高精度、多品種以及小批量的特點,提高效率、保證質量、降低成本、快速反應是目前航天制造領域探尋的新的重要模式。利用該方案對490NG發(fā)動機支架安裝模板測調的新方法,優(yōu)化和縮短了測量流程,提高了測量效率和精度,有效地避免了人為誤差和設備旋轉誤差,解決了測量過程煩瑣和不準確的問題。在對同類衛(wèi)星的關鍵部件進行測調時,此成功經(jīng)驗有借鑒作用。