ZCJ-1800型軸承模壓淬火機床

李 翔

(寧夏機械研究院股份有限公司,寧夏 銀川 750021)

ZCJ-1800型軸承模壓淬火機床適用于直徑范圍φ1000 ~1800 mm,高度≤500 mm,內孔結構為圓柱、單錐、雙錐的滲碳鋼軸承套圈的淬火[1]。該機床包括主機、工件淬火冷卻系統、液壓系統、氣動系統、模具、淬火油溫度控制系統、電氣系統等。對于不同的工件,可更換相應的模具、設定相應的工藝參數,實現對不同工件的全自動模壓淬火。

1 全自動循環過程

機床待料→加熱爐出料→機械手轉移料(裝料)→工作臺接料、移進→油冷、模壓淬火→機床工作臺移出→機械手轉移料(卸料)→機床待料進入下一工作循環。

2 淬火機床的組成

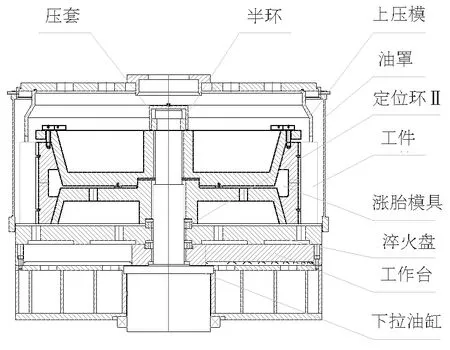

淬火機床包括:主機、工件淬火冷卻系統、液壓系統、氣動系統、模具、淬火油溫度控制系統和電氣系統等。整體結構如圖1所示。

2.1 主機動作過程、結構及特點

2.1.1 機床動作過程

工作時,防護門處于上升位,機床工作臺移出到固定位并處于待料狀態(工作臺的淬火盤上裝有與下拉油缸連接好的漲胎模具),下拉油缸處在上升至高位的狀態,漲胎模具處于收縮的狀態,升降橫梁處于上升至高位的狀態(升降橫梁上安裝有油罩及上壓模)。機械手將紅熱工件放在淬火盤上,并套裝在漲胎模具上。工作臺移動進入工作位的同時下拉油缸下行加壓,漲胎模具漲開,工件定位。到位后,升降橫梁下降,上壓模壓住工件上端面,升降油缸加壓,油罩處于浮動狀態。工件冷卻淬火泵啟動,按設定好的噴油流量和噴油時間經設計好的管路向油罩內注油,油液流經工件內、外表面循環,使工件在模壓狀態下急速冷卻淬火[1]。淬火過程結束后,淬火泵運轉停止,工件冷卻淬火系統停止,升降橫梁上升,同時帶動上壓模和油罩上升到位;隨后,工作臺移出到位;下拉油缸上升,模具收縮,工件脫模;最后,機械手轉移料。一個工作循環結束,機床待機進入下一工作循環。

圖1 整體結構示意圖Fig.1 Schematic diagram of the overall structure

2.1.2 機床的結構和特點

1)該機床可滿足直徑范圍φ1000 ~1800 mm,高度≤500 mm,內孔結構為圓柱、單錐、雙錐的滲碳鋼軸承套圈的淬火。不同工件更換相應尺寸模具即可實現不同工件的限形淬火。

2)移動工作臺設計成液壓滑臺結構,選用矩形導軌,油缸前后端有緩沖,移動工作臺后退到位后有重復定位裝置,滿足設備的運行精度要求。定位結構如圖2所示。

3)下拉油缸安裝在移動工作臺下方,油缸對模具加載時,箱體不受油缸力值的影響;油缸通過模具對工件內孔加壓,控制工件內孔變形,壓力閉環控制,壓力在觸摸屏上數字設置和顯示。

4)升降橫梁升降是依靠直線光軸導向,實現上壓模的重復定位;上壓模具對工件端面加壓,控制工件端面變形,壓力閉環控制,壓力在觸摸屏上數字設置和顯示。

圖2 定位結構示意圖Fig.2 Schematic diagram of positioning structure

5)定位環的設計可以保證上下移動的上壓模和安裝在移動工作臺上的漲胎模具同軸[2],設備安裝好后,調整定位環,保證上下模具同軸度在設計要求范圍內,定位環結構如圖3所示。

圖3 定位環結構示意圖Fig.3 Schematic diagram of positioning ring structure

6)模具采用快換結構,方便模具更換;模具安裝座的接口可以保證不同模具的互換安裝和重復定位,模具連接方式安全可靠。

7)工作臺進油口和進油管路采用尺寸配合對接,工作臺移出接料時脫開,工作臺移進時連接,油泵啟動后,管路對接處油液流動形成負壓,保證接口處在淬火過程中油液不泄露,結構如圖4所示。

圖4 管口對接示意圖Fig.4 Schematic diagram of nozzle connection

8)工件淬火冷卻系統和箱體自成一體,管路短,系統可在短時間內對工件進行噴油冷卻淬火[2],淬火后油液直接溢流回到油箱,同時設備配備有淬火盤,防止淬火油漏出導致地面污染;設備結構緊湊,占地面積小。

9)該淬火機床設計有安全防護門,并進行有效密封,確保無淬火油漏泄。安全防護門采用氣動驅動,自動開關,并與生產線連鎖控制,即防護門關閉時對工件進行淬火,防護門升起時可進行進出料。

10)機床采用獨立的手動調整及自動控制,設有手動/自動模式轉換開關。在手動模式下,設有對各運動部件的操作按鈕,方便設備的調整和模具的裝卸;在自動模式下,只要按下淬火啟動按鈕,機床便按照設定的程序自動循環工作;遇緊急或異常情況需要中途停止機床運行時,按下急停按鈕,一切運行將停止。

2.2 工件淬火冷卻系統

根據工件尺寸和結構的不同,在觸摸屏上設定工件相對應的流量、淬火時間等參數或調取相對應的工藝配方序號。工作時,由PLC可編程控制器按設計編寫好的程序對過程和動作進行控制,變頻器根據設定的流量調節油泵電機轉速來輸出對應的流量,淬火油經管道向工件噴油,使工件急速冷卻,滿足工件淬火需求[4]。冷卻管路安裝有流量開關作為流量信號傳輸,對淬火過程中缺油或無油提供報警信號。

2.3 液壓系統

根據工件尺寸和結構的不同,在觸摸屏上設定工件相對應的壓力值或調取相對應的工藝配方序號。工作時,由PLC可編程控制器按設計編寫好的程序對過程和動作進行控制,采集力值傳感器信號作反饋,對模具施壓的油缸力值進行閉環控制,滿足工件模壓淬火要求。

2.4 氣動系統

工作時,氣源提供穩定的壓力,滿足系統的正常工作,管路裝有壓力控制器對系統進行安全防護。

2.5 模具

一套模具有上壓模和下拉式漲胎模具組成,可應用于一段范圍尺寸的工件,根據工件的大小,更換相應尺寸段模具即可實現工件的模壓淬火。模具采用快換和模塊化結構,減少零件切換時更換模具的工作量。根據工件結構,漲胎模具可分為單錐、雙錐、圓柱模具[2]。 模具結構如圖5所示。

2.6 模具快換

對于大外徑的工件,其對應的模具一般在體積和質量方面也是比較大的,這就提高了模具的裝配和吊裝的難度,采用以往的在工作位或待料位直接進行模具的裝配和吊裝是不現實的,因此特意設計快換裝置。模具在其他的車間和工位進行裝配,然后吊至壓床的合適位置,操作快換的按鈕,進行模具與壓機之間的安裝,快換機構的結構如圖6所示。

圖5 模具結構示意圖Fig.5 Schematic diagram of mould structure

圖6 快換機構的結構示意圖Fig.6 Schematic diagram of quick-change mechanism

2.7 淬火溫度控制系統

淬火油溫度控制系統由油箱、油加熱裝置、油冷卻裝置、液位裝置等組成,系統為一個獨立的內循環回路。機床的下床身做系統油箱,油箱備有足夠空間來滿足總油量的容積要求,確保工作時淬火噴油的油量充足和穩定油溫的要求。工作前,根據工件淬火工藝要求在觸摸屏上設定相應的淬火油溫,如果系統檢測到淬火油溫太低,油加熱裝置自動開啟對淬火油進行加熱,當達到要求的溫度時,加熱自動停止。工作過程中如果檢測到油溫過高,自動切換氣動三通閥連通冷卻油路將淬火油泵入冷卻器冷卻后,再返回油箱。當油箱內淬火油溫度超出設定的上限溫度值時系統會發出聲光報警,且觸摸屏上會有文本提示,從而確保淬火油溫控制在設定的溫度范圍內。為保證在連續生產中油溫保持在工藝要求范圍內,油溫控制精度為±5 ℃,并具有超高、低溫報警功能。液位裝置顯示油箱淬火油液位,程序上設有上、下限液位報警,觸摸屏文本顯示。

2.8 電氣系統

電氣系統包括主回路和PLC控制回路兩部分:主回路主要用于加熱器以及各個電機泵組等的啟動和停止,在設計中采用了各種保護措施以確保電機長期、可靠運行;控制回路采用PLC程序控制器控制,并通過小型中間繼電器去控制執行機構的動作。在軟件設計中采用了各種有效措施,確保壓床嚴格按工件淬火工藝要求執行程序。系統通過觸摸屏對淬火工藝參數進行設置并能顯示淬火工藝的實時數據和機床的實時工作狀態。工作時,按工藝要求設置好參數或調用工件相對應的工藝配方序號,設備接受到啟動信號后,將完成進料-淬火-出料的全自動循環過程。

可編輯的工藝參數如:工件冷卻系統的流量,噴油淬火時間,上、下模壓力值,淬火油油溫等在觸摸屏上進行設定,并能實時顯示工作狀態[5],系統最少可存儲30套工藝。

系統有故障診斷功能,發生故障時觸摸屏上會顯示故障的文本信息。故障發生的同時機床停止工作,以保證產品質量。

預留網絡接口,可實現遠程訪問設備并進行故障診斷,同時可采取IT技術手段對生產線的運行界面、主要工藝參數進行遠程監測,實時了解生產線狀況。

3 相關參數介紹

3.1 淬火油用量簡化計算

淬火油的用量,主要是控制工件淬火后淬火油的最高溫度,可用如下簡易公式計算:

(1)

(2)

將各值代入式(2)中,可計算出淬火油的總質量約為17719.04 kg,約為22 m3。

3.2 淬火噴油時間簡化計算

淬火時間在淬火油的總質量可算的情況下,取決于泵的性能參數,可用如下簡易公式計算:

m油=n×p×t×ρ×τ×η

(3)

式中:m油為淬火油總質量(kg);n為泵的數量;p為泵的流量(m3/h);t為噴油時間;ρ為淬火油密度(kg/m3);τ為泵一般的使用的最大開度(75%);η為單位體積(單位質量)淬火油中用于工件冷卻的占比,0.35~0.7。

目前淬火油泵的配置為:兩臺流量為350 m3/h和口徑為200 mm的液下泵;淬火油密度ρ=780~820 kg/m3,取800 kg/m3;泵的開度取75%;用于冷卻的占比η取0.5。可以推導出淬火時間如下計算式:

(4)

將各值代入式(4)中,可計算出淬火噴油時間約為5 min。

需要注意:①以上計算的時間值為理想狀態下,被淬火工件與淬火介質之間完全發生熱交換,二者之間不存在其他阻礙熱傳遞的情況。但模壓淬火在工裝模具的作用下,淬火油存在壓力和流量損失,同時工件和模具之間也有熱傳遞,為了防止工件與工裝間的熱量回流和工件芯部熱量對工件表面的自回火,噴油時間一般至少取3倍的計算值[1]。②泵流量的開度(噴油流量)設置和噴油時間的設置,最終根據淬火后工件的質量,進行調整,在每種工件的初試階段找尋最后組合。理論計算只作為初試時參數設定的參考。

4 結束語

目前超大型全自動模壓淬火機床只有HEESS2500型(德國品牌),國內市場還沒有應用和開發。此次自主研發的超大型全自動模壓淬火機床屬國內首臺套,集機、電、氣、液為一體,采用PLC程序控制器對機床進行程序控制,觸摸屏人機交換[5]。使用該設備模壓淬火后的工件質量完全可以達到工藝技術的要求,工件橢圓度在0.6 mm之內,錐度在0.3 mm,端面跳動在0.5 mm之內[6],尺寸離散性很小,沒有意外因素,淬火成品率保持在95%以上。

整機具有自動化程度高、可靠性好、淬火工件質量穩定、占地面積小等特點,采用該設備可降低廢品率,提高熱處理工藝水平,具有良好的經濟效益。