基于工程機械常見鑄鍛件的熱處理缺陷分析

徐春雷,冉金鵬,楊小朋,馮顯磊

(山推工程機械股份有限公司,山東 濟寧 272073)

1 齒輪軸鍛造缺陷裂紋

齒輪軸材質為20CrMnTi。齒輪軸裝機運行約10 h后發生橫向斷裂,拆解后發現在花鍵軸的過渡軸段產生了軸向裂紋,見圖1。利用金相顯微鏡、掃描電鏡等表征手段對裂紋件進行失效分析。

1.1 宏觀斷口分析

從圖1宏觀斷口看,沒有明顯的疲勞斷裂特征,斷口外壁無明顯的點蝕、裂紋或較深的刀痕。本批次齒輪軸發生多次同樣質量事故,且使用工況均為低負荷。初步分析該裂紋由材料自身缺陷引起。

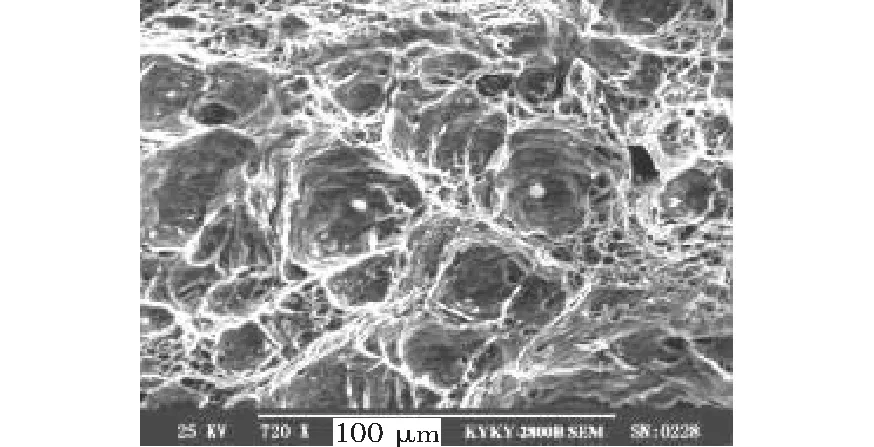

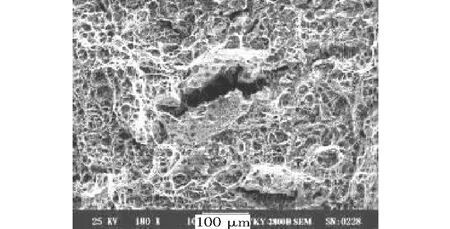

1.2 掃描電鏡斷口分析

對裂紋源區斷口進行掃描電鏡觀察,其形貌見圖2。從圖中可以看出,斷口形貌為沿晶+少量韌窩帶,在晶粒邊界存在二次裂紋,且晶粒呈大小不均勻分布。采用人工打斷方法在非裂紋部位取得新斷口,其形貌見圖3。從圖中可觀察軸橫向新斷面上非滲碳部位為等軸韌窩形貌,在少量的韌窩中有細顆粒的硫化物夾雜,這種斷口形貌特征是熱加工過程中由于溫度偏高所形成的特有形貌。此外,在軸縱向斷面上存在少數大小不一的黑色裂口,其中有一裂口邊緣存在異常斷面,見圖4。

圖1 滲碳層斷面Fig.1 Section of carburizing layer

圖2 裂紋源區斷口形貌Fig.2 Fracture morphology of crack source region

圖3 韌窩中的硫化物夾雜Fig.3 Sulphide inclusions in dimples

圖4 黑色裂口邊緣的異常斷面Fig.4 Abnormal section at the edge of black-rift

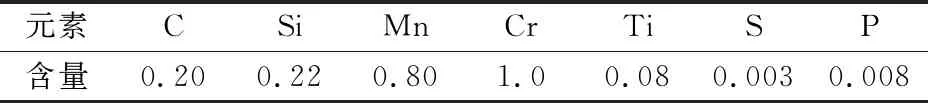

齒輪軸化學成分結果見表1,符合GB/T 5216—2004中20CrMnTi鋼的成分規范。

表1 齒輪軸化學成分(質量分數,%)

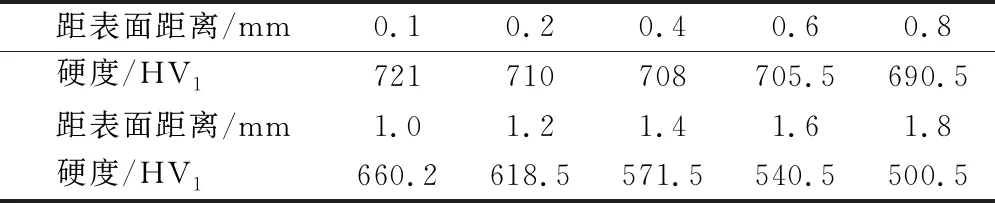

1.3 硬度測試

齒輪軸段橫截面由表面至心部的硬度,見表2。從表中可以看出,距齒輪軸表面越遠,其硬度越低。

表2 齒輪軸段橫截面由表面至心部硬度測試表

1.4 顯微組織分析

圖5為裂紋源區滲碳層顯微組織,從圖中可以看出,邊緣顯微組織為細針狀回火馬氏體+少量殘余奧氏體,其評判級別均為1級,未見明顯的滲層組織異常。

圖5 裂紋源區滲碳層顯微組織 500×Fig.5 Microstructure of carburized layer in crack source region 500×

圖6為裂紋源區心部顯微組織,從圖中可以看出,非滲碳部位的顯微組織為低碳回火馬氏體,但部分區域馬氏體組織較粗大。心部粗大組織與滲碳層組織存在明顯的差異,這種顯微組織與滲碳處理過程沒有直接的關聯,應該與滲碳前的鍛造過程有關。

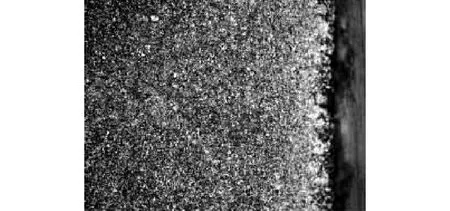

圖7為裂紋源區的混晶組織,從圖中可以看出,鋼中存在明顯的粗細不同的晶粒,此現象稱為混晶現象[1]。混晶現象表明該齒輪軸在鍛造加熱過程中存在加熱溫度偏高,致使晶粒長大不均。雖然在鍛打變形過程中大部分晶粒被打碎細化,但仍有少數的粗晶粒保留下來并由此帶來組織缺陷[2]。對裂紋源區晶粒度進行檢測,其粗晶粒度級別最高為4級,細晶粒為7級。

圖6 裂紋源區心部顯微組織 500×Fig.6 Microstructure of the center of the crack source region 500×

圖7 裂紋源區的混晶組織 500×Fig.7 Mixed crystal microstructure in crack source region 500×

由上述分析可知,該輪軸由于在鍛造加熱過程中溫度偏高形成過熱,產生顯微組織缺陷,促進了裂紋的生長和擴展。

2 輪體類熱處理缺陷

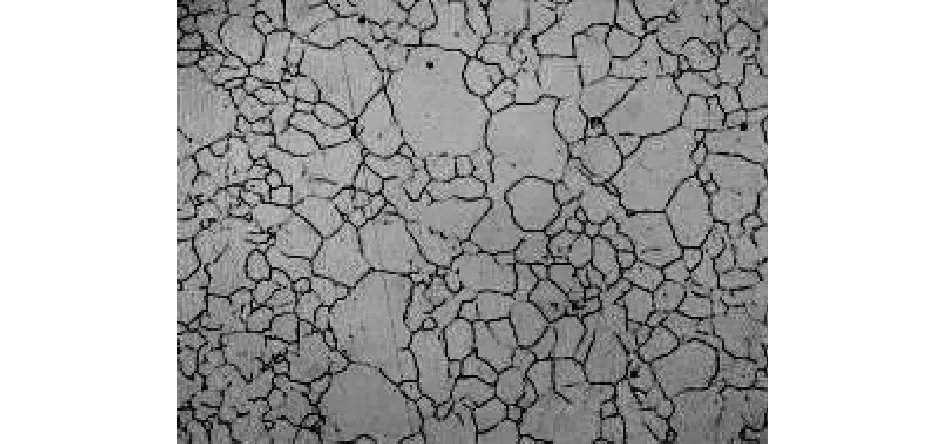

該輪體裝機后,在試車過程中出現刷邊斷裂,見圖8、9。輪體化學成分見表3,從表中可知,其DI值高達108.84。

圖8 斷裂輪體Fig.8 Broken wheel

圖9 斷口宏觀形貌Fig.9 Macroscopic morphology of fracture surface

表3 斷裂輪體化學成分(質量分數,%)

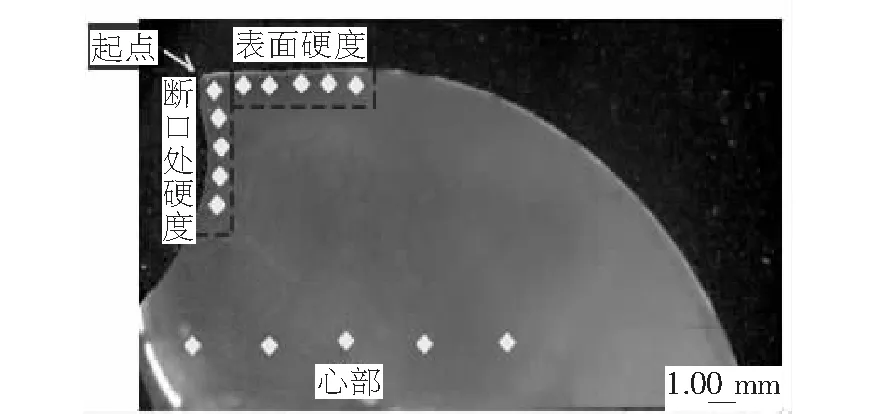

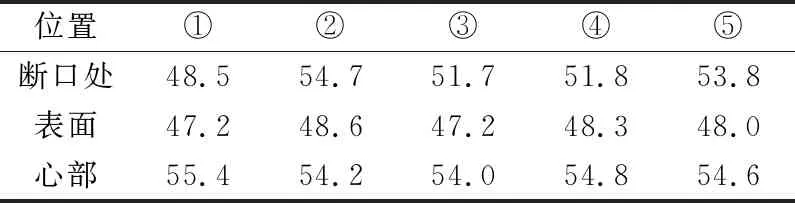

輪體斷裂部位硬度測試示意圖,見圖10。硬度測試結果,見表4。從表中可以看出,剖出檢測硬度低點,輪體從外至內全部淬透,該輪體壁厚40 mm左右。

圖10 斷裂部位硬度測試示意圖Fig.10 Schematic of hardness testing point on fracture site

表4 硬度測試結果(HRC)

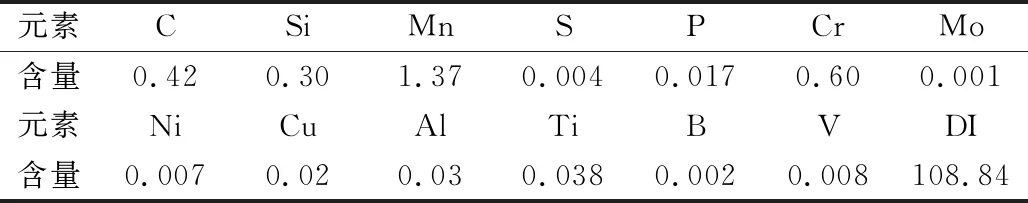

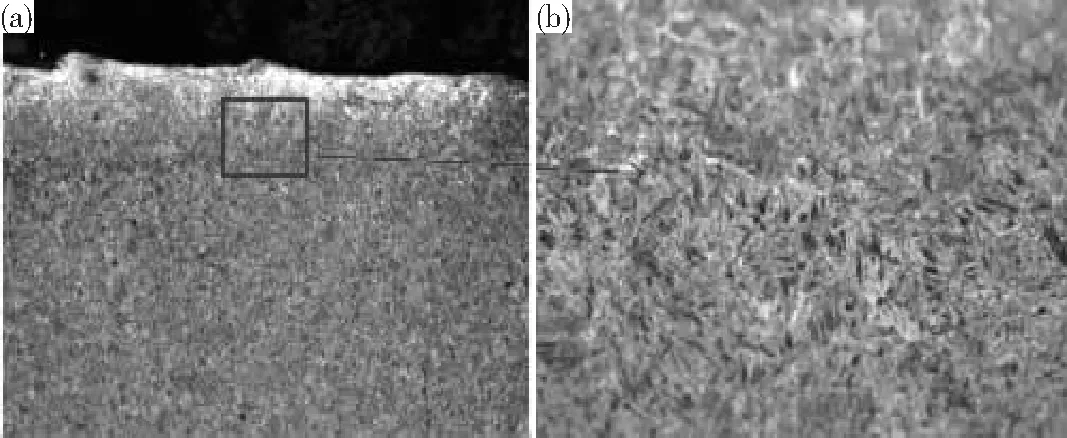

斷口處顯微組織見圖11,組織為回火馬氏體,游離鐵素體極少。由此分析該輪體的裂紋失效是由熱處理原始裂紋造成的。追溯其原始生產記錄,該件淬火加熱溫度為860 ℃,保溫3 h,開啟兩個22 kW的淬火水泵攪拌,自來水淬火。由于該材質DI較高,淬透性好,淬火過程中又采用高速循環的自來水淬火,從而造成淬火應力過大,裂紋失效[3]。

該件技術要求為輪體全部淬硬,而改用油淬或水溶性淬火介質進行試驗均達不到技術要求。主要是淬火硬度低,淬透能力差。分析原因為油或水溶性淬火介質雖能降低冷卻過程中的冷卻能力,但由于工件壁厚較大,如果在馬氏體轉變前期降低冷卻速度,會導致部分過冷奧氏體提前轉變為珠光體。而壁厚處內部的冷卻速度較低,處于珠光體轉變的上、下臨界冷卻速度范圍內[4]。解決該輪體的方案為采用雙液淬火,即前期采用冷卻速度較大的冷卻介質,T200S達到2~3 s;等溫階段采用環保型熔鹽,等溫溫度為300 ℃。在此工藝下淬火試驗鋼的基體組織為下貝氏體+馬氏體,硬度為50 HRC[5]。

(a)100×;(b)500×圖11 斷口處表面顯微組織Fig.11 Microstructure of fracture surface

3 結論

鑄鍛件是工程機械上承受較大載荷的關鍵部件。如果熱處理缺陷較多,往往會產生嚴重的質量事故,造成不可估量的損失。針對每起質量事故,需要從材質、熱處理工藝、熱處理必備條件、宏觀檢查、微觀檢測等方面進行全面排查,并對造成質量問題的根源進行嚴格細致分析。根據分析結果,制定合理的預防與改進措施。