小煤柱綜放工作面相鄰采空區自燃災害綜合治理技術

郭春生,李耀謙,王 姣,楊勝強,宋亞偉

(1.陽泉煤業集團有限公司,山西 陽泉 045000; 2.陽泉煤業集團有限公司一礦,山西 陽泉 045000;3.中國礦業大學 安全工程學院,江蘇 徐州 221000)

我國煤炭自然發火嚴重的煤礦占比較大,煤炭自燃中有相當一部分為巷道附近壓酥煤體自燃[1-4]。目前,許多大型礦井為了提高資源回采率,采用了小煤柱護巷技術[4-9],但由于小煤柱所承受的集中應力過大,煤體被壓裂,小煤柱孔隙裂隙極為發育,形成漏風通道,使得原本密閉的采空區漏風供氧,采空區遺煤的自燃危險性大大增加,嚴重威脅生產安全[10-15]。

目前煤礦常用的采空區防滅火技術主要有堵漏風、均壓、三相泡沫、注漿、注阻化劑、注惰氣、注膠體等防滅火技術[16-21]。井下發生火情時,通常根據現場實際情況結合一種或多種防滅火技術制訂治理措施。陽煤一礦81303綜放工作面初采階段,經氣體監測,在與81301采空區相鄰的81303工作面回風巷道內發現CO。為保證81303工作面的生產安全,針對81303工作面小煤柱破裂,采空區漏風供氧引起遺煤自燃等情況,結合現場實際,制訂了以小煤柱加固堵漏與采空區注漿為主的自燃災害綜合治理技術措施。

1 工程背景

陽煤一礦81303工作面走向長度為1 730 m,傾向長度206 m,開采15#煤層,煤層厚度6.0~7.8 m,平均7.0 m,煤層平均傾角6°,堅固性系數為2,煤層節理裂隙發育,煤層埋藏深度約620 m。工作面總體為一單斜構造,東部高,西部低。該工作面采用走向長壁綜采放頂煤采煤法,預計日產煤6 500 t。81303工作面回風巷設計斷面為矩形,凈寬5.0 m,凈高3.7 m,回風巷距采空區的小煤柱僅為8 m寬。15#煤層屬Ⅱ級容易自燃煤層。

通過鉆孔取樣分析,測出采空區CO體積分數最高達1.09×10-4,同時在與之相鄰的81303回風巷也檢測到CO,其最高體積分數為1.2×10-5,對81303工作面的安全回采造成了極大的威脅。分析原因,在81303工作面回風巷掘進期間,留設寬8 m小煤柱,由于煤柱過窄,應力過大且作用時間較長,導致小煤柱產生大量裂隙,形成漏風通道,使得采空區漏風供氧,遺煤發生低溫氧化。因此,為了有效防治采空區遺煤自燃,首先,建立一套采空區溫度—CO監測系統,加強采空區遺煤溫度及氣體監測;其次,對小煤柱封堵加固,防止空氣進入采空區;第三,采用高位注漿的方式向采空區注入新型無機防滅火材料,達到降溫、阻燃的目的。從觀測、堵漏和注漿三方面,實現采空區遺煤自燃綜合防治。

2 小煤柱及相鄰采空區遺煤自燃災害的綜合防治

2.1 采空區遺煤自燃觀測孔的布置

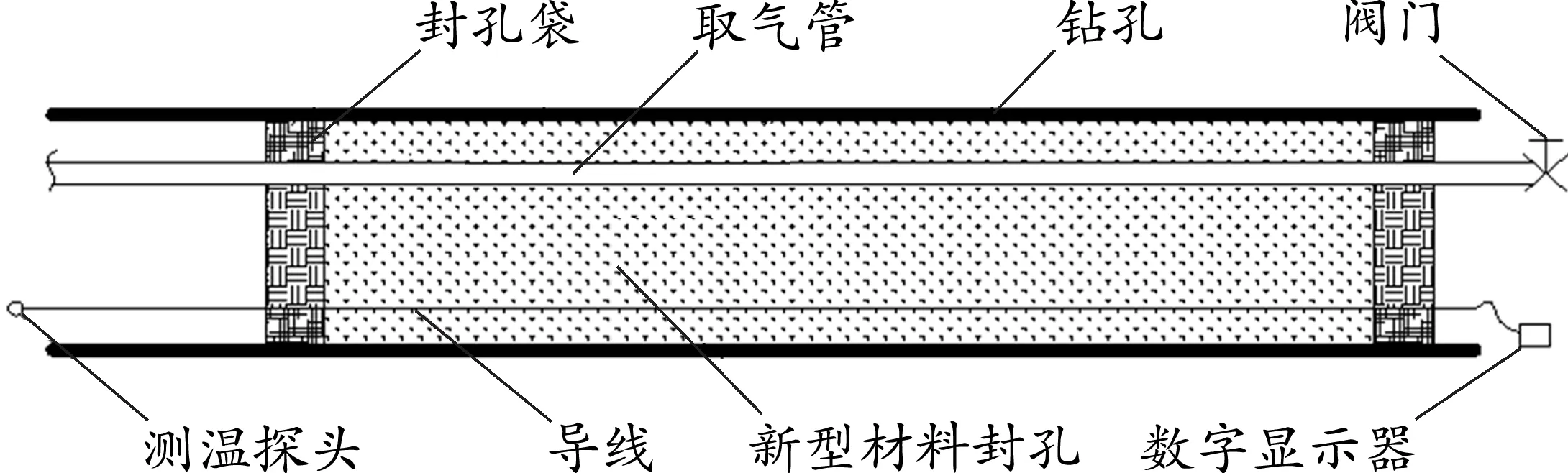

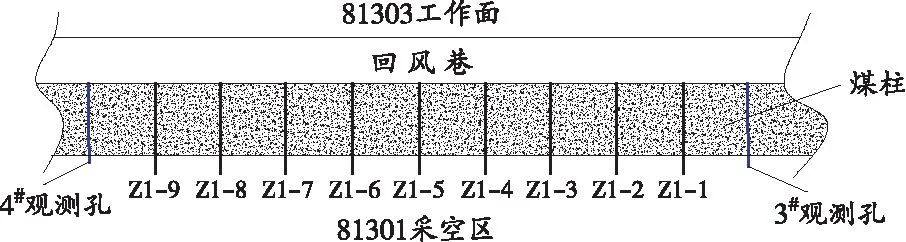

建立一套溫度—CO監測系統,對鄰近采空區進行注漿前后的溫度及氣樣監測分析,一是判斷采空區各個區域的遺煤自燃狀態,從而有的放矢地確定注漿位置和注漿量;二是考察小煤柱堵漏前后及采空區注漿前后的防滅火效果。監測觀測孔位于81303回風巷,1#觀測孔位于距開切眼100 m處,依次每隔100 m設置一個觀測孔,回風巷長約1 600 m,共設15個觀測孔,如圖1(a)所示。觀測孔為上行鉆孔,仰角約為5°,鉆孔直徑為35 mm,平均孔深8.2 m。

(b)觀測孔布置剖面

觀測孔的測溫取樣布置如圖1(b)所示。氣體監測管采用?15 mm、壁厚1.2 mm的PE管,溫度探頭與PE管要超出煤柱壁0.5 m。PE管監測端需接閥門,溫度探頭監測端連接測溫儀表。

2.2 小煤柱注漿封堵加固

2.2.1 封堵材料

主要采用由水、水泥、TWK納米級水泥基復合劑和TWK高強度固化劑組成的新型封堵材料,其具有不收縮開裂和凝固強度高等特點,對小煤柱的加固和封堵效果較好。

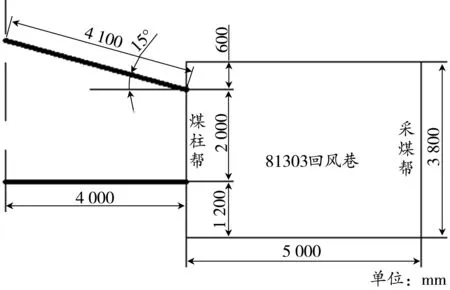

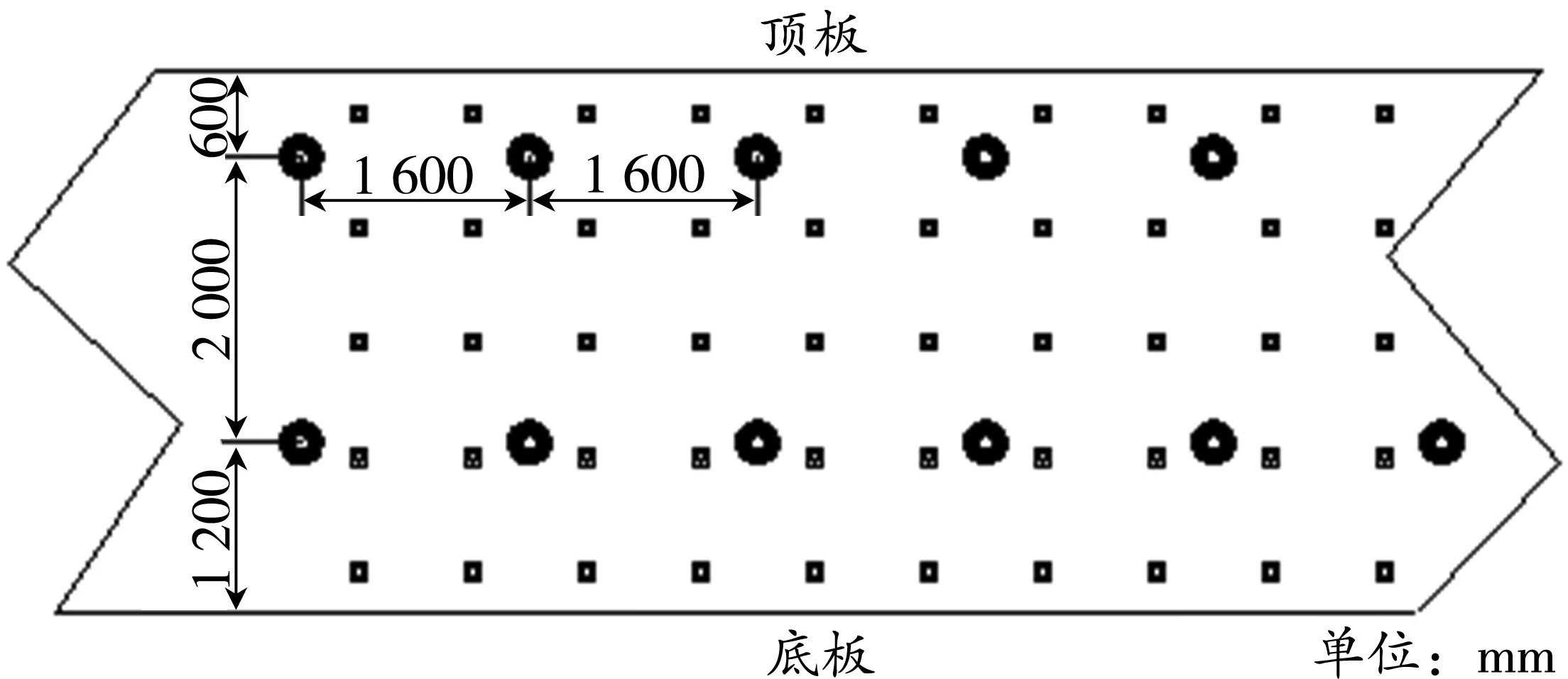

2.2.2 鉆孔布置

注漿孔布置的原則主要是保證漿液盡可能多、均勻地滲透到破碎小煤柱中。根據實驗室實驗及現場考察,注漿孔布置如圖2所示,注漿孔間距1.6 m,上、下兩排布置,鉆頭直徑42 mm,上排孔為上仰孔,開孔高度3.2 m,上仰角度約15°,孔深約4.1 m;下排孔垂直于煤壁施工,開孔高度1.2 m,孔深4.0 m。

(a)鉆孔布置剖面圖

(b)鉆孔位置關系圖

2.2.3 注漿參數

采用帶壓方式注漿,為了確保漿液滲入小煤柱,根據現場效果考察,確定注漿壓力為2.0~3.0 MPa。

根據小煤柱煤巖體取樣,實驗室測定其孔隙率為0.83%~1.05%。因此,按照煤巖體孔隙充填率的90%空間作為參考確定注漿量。

2.3 采空區遺煤灌注新型高水無機防滅火材料

2.3.1 注漿材料

采用新型高水無機防滅火材料(BX-2)為注漿材料。該材料噴灑或灌注于遺煤表面后,凝結于煤表面,隔絕遺煤與氧氣的接觸;并且,由于其具有高保水性,水分吸熱會降低煤體的溫度,從而能防止煤體氧化熱的蓄積;其良好的流動性,使漿液可以浸透到更小的裂隙中,使漿液與煤體的接觸面積更大,隔氧效果更好;注漿材料粒度小,注漿過程中不易出現堵管現象。

2.3.2 鉆孔施工

沿81303工作面回風巷布置注漿鉆孔,鉆孔穿透小煤柱進入采空區。每100 m為一段,進行分段施工,鉆孔間距10 m。為確保漿液可以完全覆蓋于破碎遺煤表面,注漿孔的終孔位置位于采空區頂板附近。因此,采用15° 仰角、8.5 m孔深、?75mm的上行鉆孔,鉆孔起始位置距巷道底板1.8 m。

以3#觀測孔與4#觀測孔之間的Z1段作為小煤柱加固和采空區注漿治理采空區自燃的效果考察段,Z1段長100 m,注漿孔布置如圖3所示。

圖3 Z1段注漿孔布置示意圖

2.3.3 注漿工藝

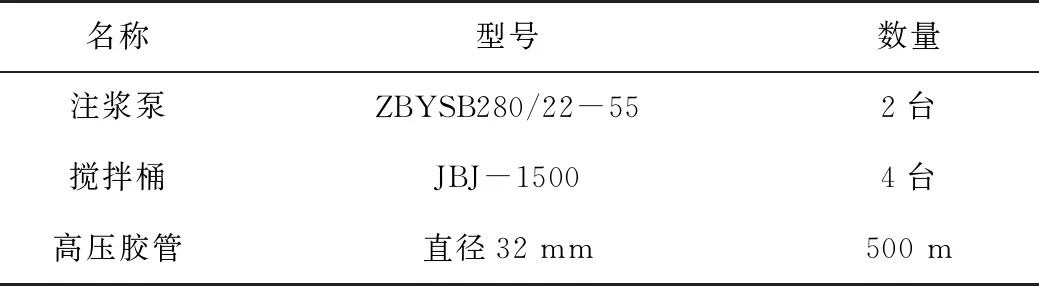

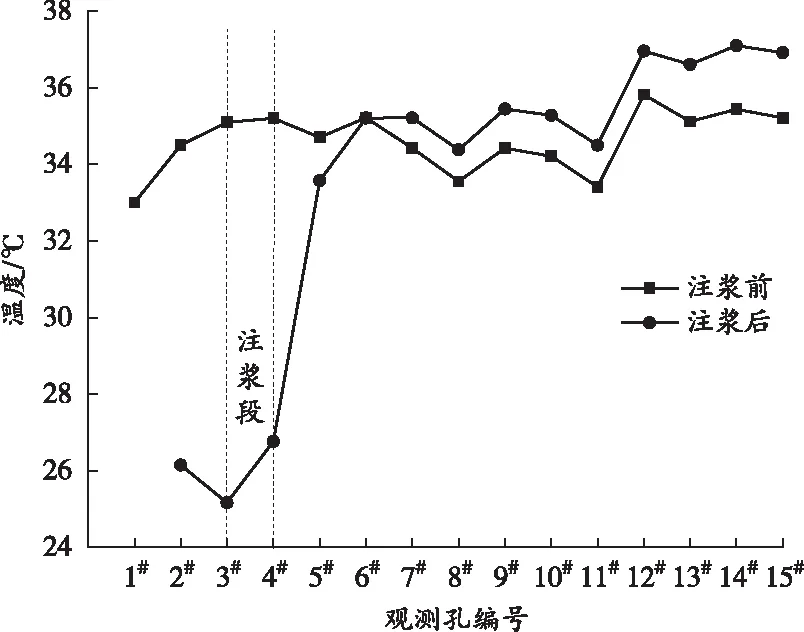

注漿系統由2臺注漿泵、4臺攪拌桶和500 m高壓膠管組成。注漿設備型號參數見表1。

表1 注漿設備型號參數

注漿工藝流程見圖4。其中,Z1段累計施工9個注漿孔,累計注入采空區無機防滅火材料32.8 t,水灰比8∶1,注漿壓力根據現場實際情況確定。

圖4 注漿工藝流程圖

3 小煤柱采空區遺煤自燃治理效果分析

3.1 小煤柱加固注漿前后采空區內溫度變化

通過觀測孔預設的溫度探頭可對采空區溫度變化進行監測,以評判小煤柱加固注漿前后的采空區遺煤自燃治理效果。

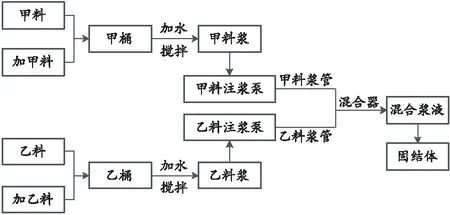

Z1段小煤柱加固封堵及采空區注漿前后的溫度演變規律如圖5所示。從圖5中可見,Z1段小煤柱加固與注漿后,3#和4#觀測孔所測采空區溫度明顯下降,加固及注漿前3#觀測孔測得采空區溫度為35.1 ℃,加固及注漿后溫度降至25.2 ℃。此外,注漿段附近的2#、4#和5#觀測孔所測溫度也有下降,說明加固與注漿后的采空區注漿漿液起到了降低高溫煤體溫度的作用:一方面是由于漿液溫度低,吸收了大量熱量,與漿液接觸的煤體溫度迅速降低;另一方面,漿液中的水分汽化,也能使煤體溫度下降,從而有效抑制了遺煤自燃,效果顯著。

圖5 Z1段小煤柱加固封堵及采空區注漿前后溫度演變規律

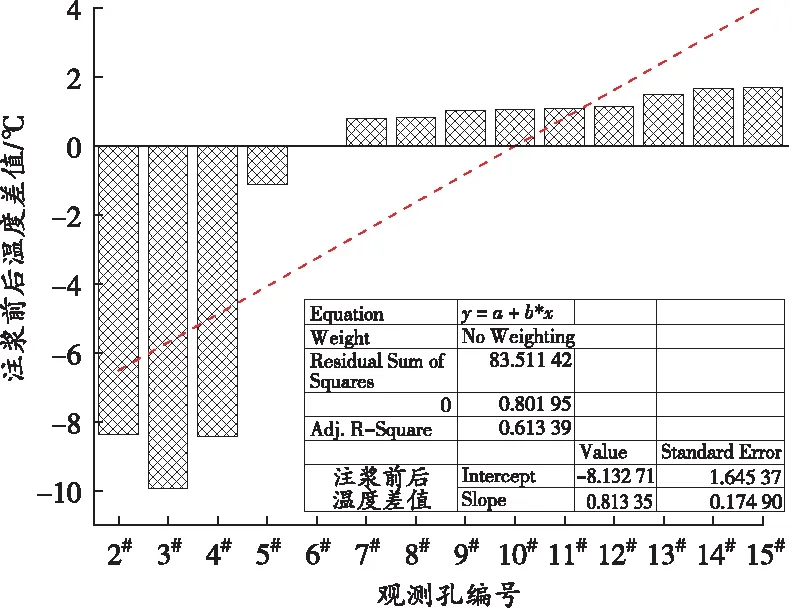

Z1段小煤柱加固與注漿前后溫度差值及線性擬合如圖6所示。可以看出,Z1段小煤柱加固與注漿工作完成后,3#觀測孔內溫度降低幅度最大,為9.9 ℃;15#觀測孔內溫度增高幅度最大,為 2.1 ℃;對加固與注漿前后溫度差異數值進行線性擬合,結果表明,由于加固注漿段為300~400 m,所以鄰近采空區距離開切眼位置較近區域的溫度下降幅度高于離開切眼較遠的區域;擬合直線與坐標軸橫坐標(溫度降幅為0)交匯于6#觀測孔附近,表明在距離開切眼300~400 m范圍加固注漿后,對采空區溫度降低的影響范圍為距離開切眼0~600 m,降溫效果較為明顯;6#~15#觀測孔溫度差值逐漸增大,表明由600 m處至1 500 m處煤柱破碎程度更加嚴重,漏風強度更大。因此,針對漏風嚴重處的煤柱,應加大封堵材料的使用量。

圖6 Z1段注漿前后溫度差值及線性擬合

3.2 小煤柱加固注漿前后采空區內CO體積分數變化

根據陽煤一礦15#煤層的標志性氣體實驗結果,確定CO作為煤體自然發火預測預報的標志性氣體。通過監測采空區CO體積分數在小煤柱加固注漿前后的變化情況,以反映采空區遺煤自燃氧化狀況,評判小煤柱加固注漿前后的采空區自燃災害治理效果。

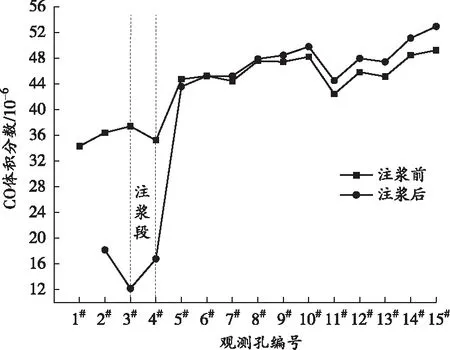

Z1段小煤柱加固注漿前后CO體積分數變化規律如圖7所示。

圖7 Z1段小煤柱加固注漿前后CO體積分數變化規律

由圖7可以看出,Z1段小煤柱加固注漿后,3#觀測孔所測CO體積分數顯著下降,由加固注漿前的3.7×10-5降為加固注漿后的1.2×10-5。此外,注漿段附近的2#和4#觀測孔CO體積分數降幅較大,5#觀測孔CO體積分數降幅較小,而其他觀測孔CO體積分數均有所上升,表明小煤柱未注漿部位的采空區遺煤自燃氧化還在持續,而由于小煤柱加固封堵材料優異的封堵特性,使巷道漏入鄰近采空區內的氧氣大幅減少,同時向采空區灌注的新型防滅火材料具備獨特的包隔特性、良好的流動滲透性及較高的保水性,不僅隔離了遺煤與氧氣的接觸,同時破壞了煤體自燃所需的蓄熱環境,從而抑制了小煤柱加固注漿段及鄰近采空區內的遺煤自燃。

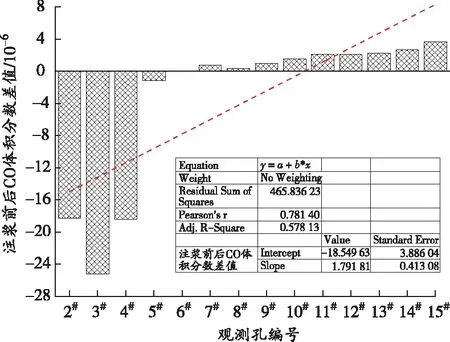

Z1段小煤柱加固注漿前后CO體積分數差值及線性擬合如圖8所示。可以看出,Z1段加固注漿工作完成后,3#觀測孔內CO體積分數降低幅度最大,為2.5×10-5;15#觀測孔內CO體積分數增加幅度最大,為3.7×10-6。對注漿前后CO體積分數差異數值進行線性擬合,結果表明:由于加固注漿段位于距開切眼200~300 m位置,所以鄰近采空區距離開切眼位置較近區域的CO體積分數下降幅度高于離開切眼較遠的區域;擬合直線與坐標軸橫坐標(CO 體積分數降幅為0)交匯于6#觀測孔附近,表明在距離開切眼300~400 m范圍加固注漿后,對于采空區CO體積分數降低的影響范圍為距離開切眼0~600 m。實測的Z1段小煤柱加固注漿前后CO體積分數的變化情況,可充分證明小煤柱的加固與采空區注漿對采空區的遺煤自燃抑制效果較為突出。

圖8 Z1段小煤柱加固注漿前后CO體積分數差值及線性擬合

4 結論

1)針對陽煤一礦81303小煤柱綜放工作面相鄰采空區存在漏風大、遺煤多,易引起采空區遺煤自燃的問題,建立了采空區自燃觀測系統,通過實施小煤柱加固堵漏及向采空區灌注無機防滅火材料的自燃災害綜合治理技術,有效防治了采空區煤自燃災害的發生,保障了綜放工作面的生產安全,效果顯著。

2)經過對小煤柱的大量堵漏注漿,小煤柱得到加固,孔隙裂隙被封堵,極大地減少了小煤柱的漏風通道,降低了氧氣滲入采空區的可能性。

3)通過觀測Z1段小煤柱加固注漿前后的采空區溫度及CO體積分數變化情況后發現,加固注漿后采空區遺煤溫度迅速降低、CO體積分數大幅減小,充分證明了小煤柱的加固與采空區注漿對采空區的遺煤自燃抑制效果較為突出,有效地消除了采空區遺煤自燃的隱患。