汽車前照燈陽光灼燒有限元分析方法研究

周永新,辛忠華,吳海萍

(大茂偉瑞柯車燈有限公司,江蘇 常州 213022)

引言

越來越多的相關企業和機構也關注到這個問題,沈金燕等[1]提出用面積法等經驗公式在設計前期避免這一問題;瓦鑫[2]就陽光聚焦的嚴重性,匯總了中國道路、停車場的坡度、夏季的陽光輻射強度等自然邊界條件,證明了產生陽光灼燒問題的可能性。

本文旨在運用CAE手段對陽光灼燒問題進行定性和定量的分析,為選擇合適的材料做出充足的理論依據。同時形成光學照度與溫度的對應關系,為在造型前期該潛在風險得到快速規避提供依據。

1 產生陽光灼燒原理和失效形式

圖1為一款成熟的汽車前照燈LED透鏡,前端的半球形光學主件一般由玻璃、亞克力或透明PC制成。如圖1所示,當太陽光攝入透鏡前段外表面后被后方的豎直平面再次反射回前段面從而離開透鏡,整個過程中光線是不斷匯聚的,尤其是光線離開透鏡后有非常明顯的匯聚。

圖1 陽光灼燒的形成示意圖Fig.1 Diagram of sunburn conformation

當匯聚區域沒有零件時是不會產生陽光灼燒現象的,第一是因為空氣的吸收率很低,光線不會帶來很大的溫升;第二,空氣是可流動的,該區域的空氣被加熱后密度變小會流走,該區域迅速被冷空氣代替[3]。綜上所述,當匯聚局域不存在零件時,燈具不會產生陽光灼燒問題。

但是當燈具中的塑料零件出現在匯集點附近時,情況就大不一樣了:這些局部密集的光線會被塑料表面大量吸收使得塑料局部溫度快速上升[4],加上塑料本身的導熱性很差,局部的高溫不能利用熱傳導進行有效散熱,所以當該局部溫度超出塑料件耐溫(見表1)時,便產生了外觀上的失效(見圖2)。

表1 燈殼材料屬性表Table 1 Thermal properties of different bezel material types

圖2 陽光灼燒的失效形式Fig.2 Sunburn failure on plastic surface

2 CAE熱仿真可靠性驗證

在利用有限元仿真手段進行設計指導前,需要對該有限元方法的可行度進行實際測試對比,從而驗證該CAE分析方法的可靠性。本次測試的案例為一款已量產的透鏡單元,在設計階段預言出改透鏡單元會在擋板的下邊緣處產生聚焦風險,因此加大了該擋板的面積,阻止聚焦點坐落在其他零部件上。

在本次的實際測試中為晴朗無云的天氣情況,實驗場地環境溫度為12 ℃,陽光輻射強度為538 W/m2。測試中燈具始終安裝在治具中保持燈具裝車狀態(見圖3),實驗中通過對裝車治具的水平與豎直的轉動,來模擬陽光的不同入射角度。

計算得到S1=71 m;S2=26 m,S3=68 m。邊坡段落為K1+160—K1+310,其走向長度為150 m,綜合計算的到該邊坡滑動影響土地面積為37 234 m2,合計3.73 hm2,當地每畝征地費用為13.175萬元,計算得到土地資源價值為737.8萬元。

圖3 陽光灼燒的溫度測試Fig.3 Real thermal test for sunburn

本次實驗中的溫度測試點如圖4所示,布置在擋板的背面,從左往右依次編號為1~4。測試使用的熱電偶為K型熱電偶,為燈具熱測試中行業里最普遍的溫度傳感器,為了避免強光對K型熱電偶的影響,布置位置為擋板的背光面[5]。

圖4 溫度測試點的布置位置Fig.4 Positions of temperature test points

在測試過程中,通過燈具后方遠光后蓋處觀測并調節聚焦點位置,使得聚焦光斑點坐落在溫度傳感器附近,經過反復調節后記錄溫度測試結果(見表2)及相應的調整角度。

表2 測試點溫度測試結果Table 2 Temperature test results of all test points

根據實際工況進行溫度仿真得出該處的確會有陽光匯聚現象。溫度模擬結果為312 ℃(見圖5),實際測試溫度最高值為277 ℃,溫度模擬值高出了35 ℃,產生該差異的原因有以下兩點:

圖5 透鏡擋板的溫度仿真結果Fig.5 Simulated temperature distribution on the PES shutter tested

1)溫度傳感器布置在陽光匯聚平面的背面,零件厚度為2 mm,即測試點距離聚焦區域至少有2 mm的距離;

2)由于塑料的低導熱性能為0.2 W/mK,溫度在匯聚局域產生很大的溫度梯度,測試點偏離最高溫度一些就會導致很大的溫度差異。

由于上述兩點測試的局限性,溫度模擬值比實際測試值高是合理的,加上溫度模擬云圖中較大溫度梯度的分布,溫差在20~30 ℃也是合理的。因此通過實驗驗證得出本文中的溫度模擬方法是可信的,可以很好的預言新項目在設計階段該問題點的優化。

3 汽車燈具設計階段運用有限元方法發現陽光灼燒隱患

在進行熱學計算前,首先運用光學軟件按照圖示的角度定義(見圖6)對入射陽光所有的可能角度進行掃略模擬,得到零件上照度最大時入射陽光的角度。

圖6 陽光入射角度α與β的定義Fig.6 The definition of sunlight incident angle α and β

該燈具設計案例陽光入射角度矩陣結果見表3。

表3 不同角度的入射光線匯聚在零件表面的照度值Table 3 The different illuminance values on bezel surface by different incident angles klx

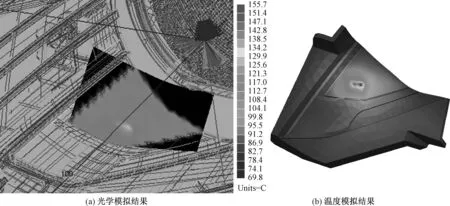

從光學模擬結果得出,陽光匯聚最嚴重的角度為α=40°,β=40°,該方向的光線匯聚如圖7所示,此角度下光線很明顯在零件表面上匯聚成為光斑,該處的照度為1 860 klx。現已得到陽光匯聚最嚴重時的位置及入射光線,但是要判定該匯聚產生的溫度能否被使用材料承受,則需要進一步的更精確的計算機流體動力學(CFD)分析。制作的相應有限元網格模型,光學零件的網格加密是為了更好地勾勒出光學曲面對入射光線的影響。同時可能發生陽光灼燒的區域也要進行網格加密處理,增加溫度模擬結果的可信度[6]。

本次分析用到的是西門子高級熱流求解器(NX TMG),其高級輻射工具可以全面模擬輻射熱傳遞過程,系統提供了模擬各種輻射效應的能力,如:多腔體、定向反射面和發射面、太陽或高溫熱源、軌道熱、鉸接系統,和與溫度相關的輻射率。輻射交換的求解是基于Radiosity算法,采用Hemicube和Ray-tracing組合技術計算直接角系數[7]。

在TMG中設置相應的材料參數如材料密度、比熱容和導熱率,各表面也根據實際情況設置相應的反射率、折射率和透射率。整個環境溫度設置為70 ℃,陽光輻射強度為1 200 W/m2,入射方向定義為α=40°,β=40°。得到仿真結果如圖7所示。

圖7 陽光灼燒的模擬結果,(a)為光學模擬結果,(b)為TMG溫度求解結果Fig.7 The simulation results of sunburn phenomenon, (a) shows the optic simulation result, (b) shows the temperature simulation result

TMG仿真出的高溫區域與光學匯聚光斑位置一致,說明模擬結果有較高的可行度。高溫溫度數值結果高達204.0 ℃,是一個典型的陽光灼燒問題。

4 結構優化

根據上述的模擬結果為204.0 ℃,即使選用昂貴的耐高溫級別的PC也是失效的。要想從根本上解決這一問題,只有讓零件表面遠離匯聚區域。我們從圖1看出,光線的匯聚區域在零件的上方,所以我們將零件表面定義往遠離透鏡方向偏移5 mm。

重新光學掃略得到匯聚最明顯的角度仍然為α=40°,β=40°,但是照度值變為1 250 klx。經過再次有限元計算后溫度結果如圖8所示。

圖8 結構優化后結果,(a)為光學模擬結果,(b)為溫度模擬結果Fig.8 Optimized simulation results, (a) shows the optic simulation result, (b) shows the temperature simulation result

零件優化后的溫度模擬結果為155.7 ℃,下降了48.3 ℃,溫度降幅這么大也說明陽光聚焦區域對距離的敏感性。根據優化后的模擬溫度,材料選型上可以選擇中等級別的耐高溫PC,在價格和性能上都得到了很好的均衡。

5 流程優化

上述的有限元分析方法已經能很好地在設計階段預言陽光灼燒的風險點[8],并且可以精確量化匯聚產生的溫度值,為產品設計優化提供了很大的便利和理論依據。

但是在項目造型階段,項目時間是非常寶貴的,可能有多種造型同時進行,挨個分析將占用大量CAE資源,對有限的CAE資源將是很大的挑戰。

現結合現有項目的經驗,運用TMG與光學軟件生成了對應這兩個軟件的溫度與照度值的匹配關系如圖9所示。

圖9 陽光灼燒處照度值與溫度的經驗關系Fig.9 The relationship between illuminance and temperature when sunburn happened

設計人員在造型階段可以通過該圖表快速對陽光灼燒的問題點進行判斷并選取合適的材料型號,到了造型后期可以運用上述CAE技術進行更精確的分析。這樣的工作流程不但提高與客戶造型的溝通效率,并且非常合理地利用有限的CAE資源。

6 結論

本文介紹了如今大量透鏡應用的背景下,一種汽車前照燈潛在的市場失效形式,并從陽光灼燒形成機理和規避方法上做了相應介紹。同時運用有限元計算機仿真技術得出以下三點結論:

1)在燈具設計階段,找到一種可以準確預言陽光灼燒位置的模擬方法。

2)在設計優化中,CAE模擬能夠很好的體現關鍵距離對匯聚的影響,模擬出的零件溫度值可以直接指導零件材料選型。

3)通過大數據積累形成照度值與陽光匯聚產生溫度的對應關系,很大的提升工作效率。