基于等壓差水膜的柴油機尾氣凈化裝置研究

張新丹 ,謝小鵬 ,黃華輝

(1.華南理工大學 機械與汽車工程學院,廣州 510640;2.東莞理工學院 城市學院,廣東東莞 523419)

0 引言

目前主流的車用發(fā)動機為汽油機和柴油機兩種,汽油機具有較小的體積和質(zhì)量,并且擁有較高的升功率,適用于各類小型車輛。而柴油機憑借其良好的動力性、經(jīng)濟型和耐久性,越來越受到人們的重視,被普遍使用在各種大型客車、載重汽車和各類工程機械中[1]。但是柴油機在使用過程中,由于燃燒方式、燃料性質(zhì)的限制,會導致顆粒物的排放遠高于汽油機[2]。隨著日益嚴峻的環(huán)境污染問題和人們環(huán)保意識的提高,世界各國都出臺了相應(yīng)的政策以減少汽車尾氣造成的污染。尾氣凈化尤其是顆粒物凈化技術(shù)成為行業(yè)熱點問題[3]。因此研究柴油機機外顆粒物凈化技術(shù)無論是在保護環(huán)境還是人類身體健康方面都具有重大的理論和現(xiàn)實意義。

由于尾氣中的顆粒物是一種固體顆粒,在隨尾氣流動的過程中表現(xiàn)出不同的物理性質(zhì),因此可以通過物理方法使二者分離。TSUNEYOSHI等[4]研發(fā)了一種六邊形網(wǎng)格結(jié)構(gòu)的微粒捕集器,相比傳統(tǒng)結(jié)構(gòu)過濾效率更高壓降更小。杜小朋等[5]開發(fā)了一款使尾氣顆粒物帶電的裝置,這使得尾氣顆粒物可以與電場產(chǎn)生作用,與氣體分離。龔瑞卿[6]設(shè)計制作了一款基于氣固兩相流理論,利用離心作用使氣體和顆粒物分離的裝置,并通過裝置下部的液體收集顆粒物,以此凈化尾氣顆粒物。當前柴油機尾氣顆粒物主流處理技術(shù)是微粒捕集器,這種裝置相對其他裝置結(jié)構(gòu)簡單、過濾效率高,但該裝置也有一些不足。由于結(jié)構(gòu)的限制,捕集器內(nèi)已捕集的顆粒物無法排出,使用過程中過濾器的排氣阻力會不斷增加,若不及時進行再生過程,將會導致發(fā)動機性能惡化。由于過濾器制作材料的限制,其機械強度較低,受到大的震動或沖擊作用容易損壞。

本文利用顆粒物慣性作用和水膜吸附達到顆粒物和尾氣分離的原理,開發(fā)設(shè)計一款新型尾氣顆粒物過濾凈化裝置,通過分析計算得到形成濕潤壁面連續(xù)水膜的條件。選擇合適的波形板面,搭建了柴油機尾氣顆粒物檢測系統(tǒng)。

1 凈化裝置設(shè)計原理

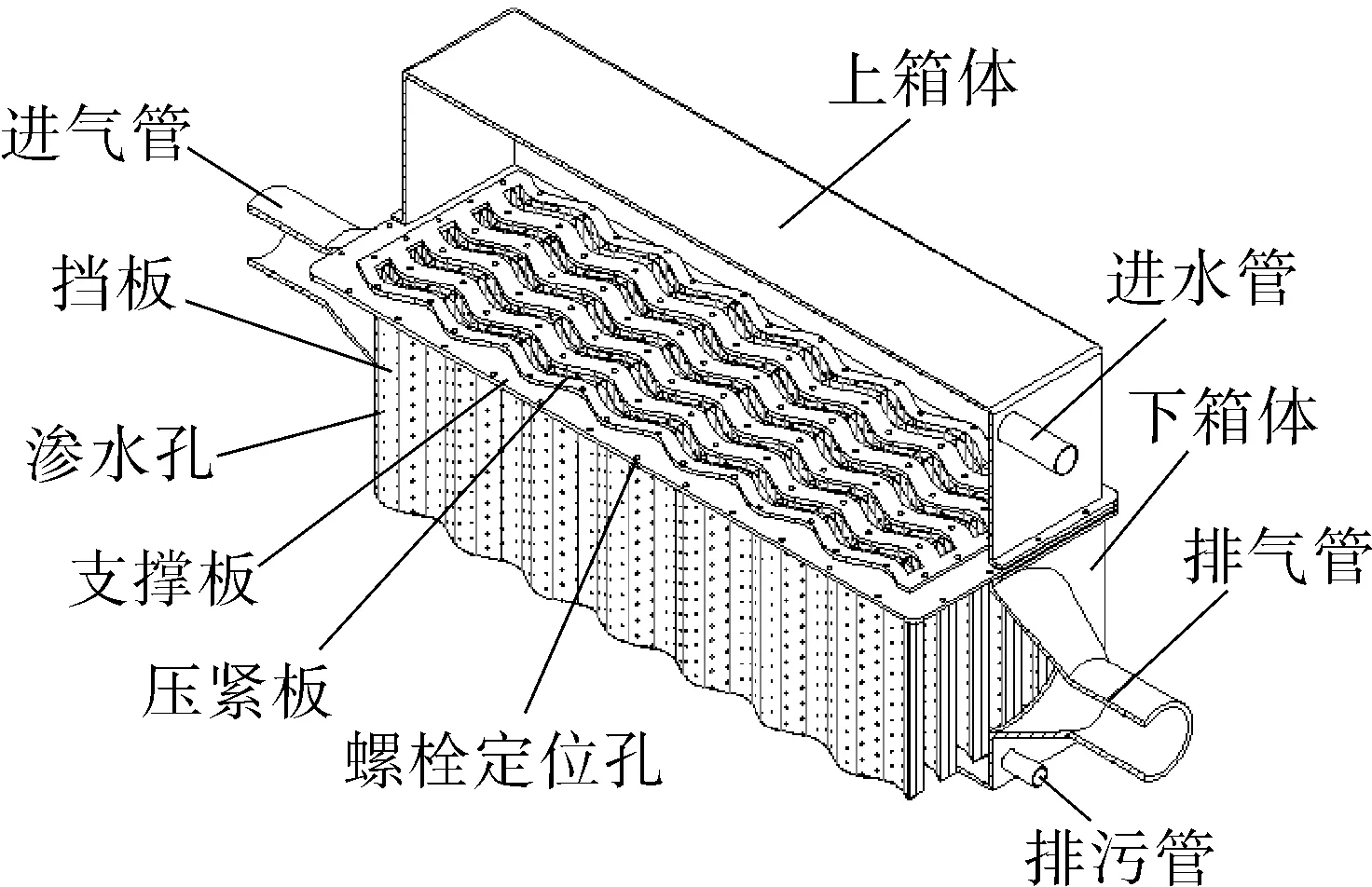

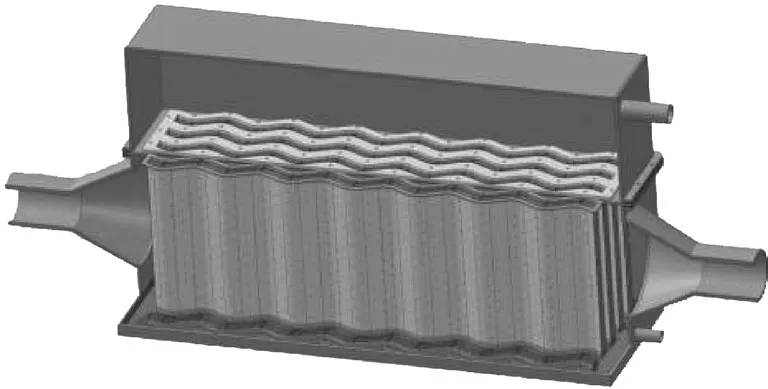

凈化裝置的原理是在柴油機排氣管道中設(shè)置水膜吸附單元,在波形檔板板面形成一層水膜,使顆粒物等污染物在自身重力作用下和一定速度沖撞波形擋板表層水膜沉降到箱體底部,達到顆粒物和尾氣分離的目的。柴油機尾氣顆粒物凈化裝置結(jié)構(gòu)如圖1所示。

圖1 柴油機尾氣顆粒物凈化裝置結(jié)構(gòu)Fig.1 Structural diagram of diesel engine exhaust particles purification device

凈化裝置由波形板面單元和底部水單元組成。其結(jié)構(gòu)和工作原理是將凈化裝置進氣管連接在柴油機排氣管道上。工作時,尾氣從進氣管進入箱體內(nèi),一部分尾氣直接與箱體底部水面接觸,尾氣顆粒物就會被水面吸附,被吸附的顆粒物發(fā)生沉降;一部分尾氣在箱體運動過程中會與波形擋板碰撞,波形擋板上開有滲水孔,水箱中的水通過注水槽進而經(jīng)過滲水孔滲流到波形擋板表層,從而在波形擋板上形成水膜,尾氣與水膜發(fā)生碰撞,尾氣中的顆粒物和水結(jié)合增重沉降到箱體底部。當水膜吸附尾氣顆粒物發(fā)生沉降以后,在注水槽水壓作用下會經(jīng)過滲水孔再次形成新的水膜。當箱體底部水液面超過排污管管道,由排污管排出箱體。尾氣經(jīng)過凈化裝置處理后由排氣管排出。整個凈化裝置結(jié)構(gòu)簡單,吸附效果好。

尾氣在進入裝置后,運動過程如圖2所示。由于慣性作用,尾氣沿著水平方向向前運動。在吸附單元間運動過程中,由于吸附單元的“波形”形狀而與之發(fā)生碰撞,顆粒物被板面的水膜而吸附。而逃逸的顆粒則在下一“波浪”處繼續(xù)發(fā)生碰撞而被吸附,如此往復。

1.1 形成濕潤壁面連續(xù)水膜的相關(guān)方法

本文所設(shè)計的尾氣顆粒物凈化裝置利用了壁面水膜吸附尾氣中的顆粒物。若管道壁面的濕潤程度不均勻,某些位置無法形成連續(xù)穩(wěn)定的壁面水膜,尾氣中的顆粒物即便與管壁發(fā)生碰撞也無法被捕獲吸附,這將對過濾器的過濾效率造成極大的影響。因此使管道壁面形成穩(wěn)定連續(xù)水膜是尾氣凈化裝置設(shè)計的關(guān)鍵。提出了以下2種辦法,使波形板面能形成穩(wěn)定連續(xù)的水膜,讓尾氣中的顆粒物能夠被有效的吸附。

(1)在過濾吸附板的表面粘貼覆蓋吸水性纖維材料,板面微孔中滲出的水被外側(cè)粘貼覆蓋的纖維材料吸收,由于纖維材料具有大量的毛細微觀結(jié)構(gòu),被吸收的水在毛細效應(yīng)的作用下向板面的各處流動擴散,最終使過濾吸附表面各處濕潤,形成穩(wěn)定連續(xù)的水膜。考慮到柴油機排出的尾氣溫度較高,過濾吸附板表面粘貼的纖維材料需要具備一定的耐高溫性能,或在將尾氣通入凈化裝置前進行適當?shù)睦鋮s[7]。

(2)對過濾吸附板表面進行適當?shù)奶幚恚顾軌蛟诒诿嫔暇鶆驍U散,形成穩(wěn)定連續(xù)的水膜。材料表面的潤濕性與表面水膜的形成密切相關(guān),可以通過酸洗、噴涂二氧化鈦(TiO2)[8]等方式提高管道壁面的潤濕性,使穩(wěn)定連續(xù)水膜更加容易形成。通過噴砂、機械加工、粉末燒結(jié)等方法改變壁面的微觀結(jié)構(gòu),使壁面產(chǎn)生凹坑和凸起,板面微孔中滲出水可以存留在其中,同時這些微觀結(jié)構(gòu)還能形一定的毛細效應(yīng)使水向壁面各處擴散,形成穩(wěn)定連續(xù)的水膜。

1.2 壁面微孔分布形式設(shè)計

通過合理的方法和結(jié)構(gòu)設(shè)計可以使管道壁面形成穩(wěn)定連續(xù)水膜。在本文設(shè)計的尾氣顆粒物凈化裝置中,過濾吸附板壁面豎直布置,板面不同位置的微孔之間存在一定的高度差,所處位置的壓強不同。若板面各微孔采用相同的孔徑,這會使不同高度的微孔出水流量不同,若板面微孔在高度上均勻分布,則板面各處濕潤程度將不相同,所產(chǎn)生的水膜厚度也將不同,這會對顆粒物吸附效果產(chǎn)生影響。

本文設(shè)計了如下幾種能使壁面各處濕潤程度相同的微孔布置形式。

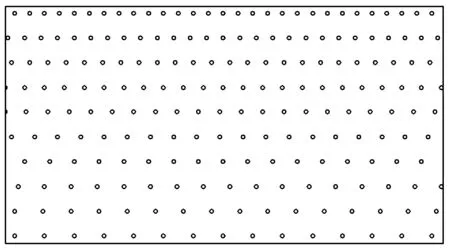

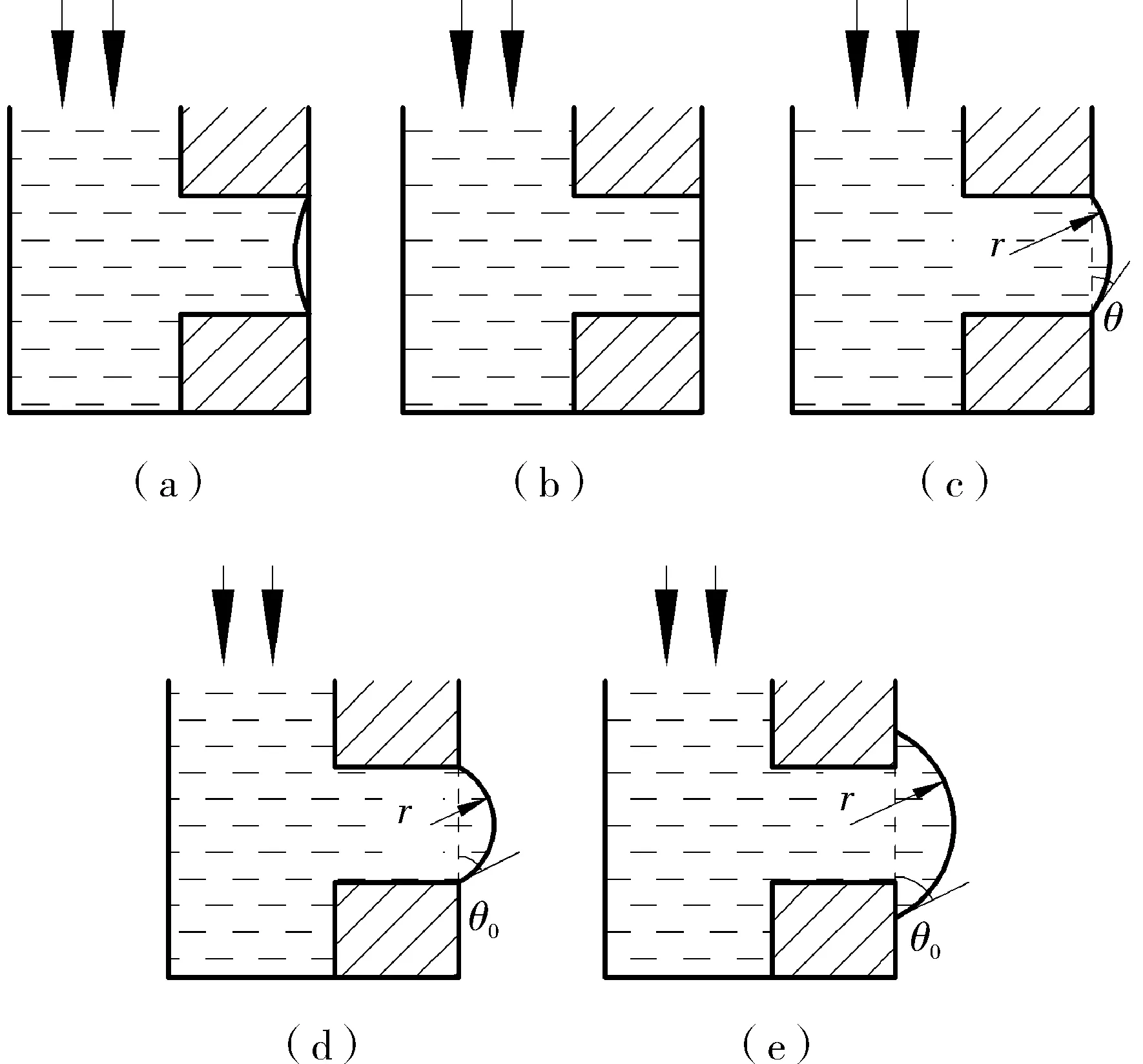

(1)由于不同高低位置處的壓強不同,若各位置的微孔采用相同的孔徑,則需調(diào)整壁面各位置的微孔分布密度,以平衡不同高低位置處不同壓強對單個微孔流量造成的影響,使整個壁面濕潤程度均勻。在相同孔徑下,微孔所在的位置越低,則壓強越大,微孔的流量越大,此處的微孔較為稀疏,隨著高度的增加,微孔的密度也應(yīng)增加,如圖3所示。

圖3 微孔布置形式一Fig.3 Micropore arrangement 1

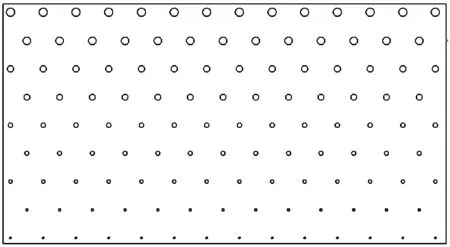

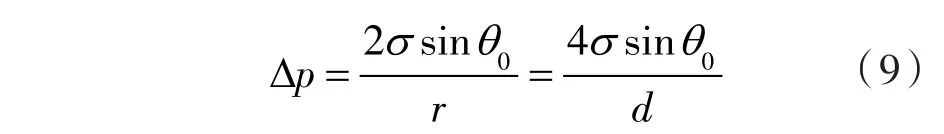

(2)若使微孔在壁面上均勻分布,則需改變微孔的孔徑,使不同高低位置處的微孔具有不同的孔徑,位置較低的微孔孔徑較小,隨著高度的增加微孔孔徑適當增加,如圖4所示。

圖4 微孔布置形式二Fig.4 Micropore arrangement 2

1.3 壁面微孔孔徑與流量、水頭高度的關(guān)系

當流體在當量直徑大于50 μm的通道中流動時,其流動特性與常規(guī)尺寸相同[9]。考慮到微孔的加工難度,本文設(shè)計的顆粒物凈化裝置壁面孔徑應(yīng)大于50 μm,可以按常規(guī)尺寸進行計算。

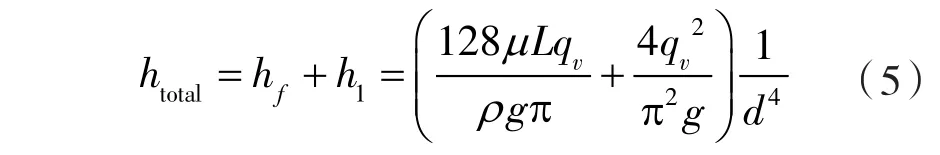

由流體力學相關(guān)知識可知[10],在水從壁面微孔流出的過程中主要的流動損失為:水由水腔進入微孔時的局部流動損失和水在微孔中流動的沿程損失。

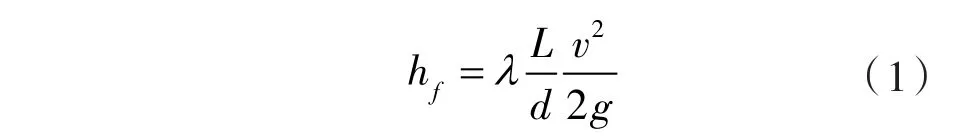

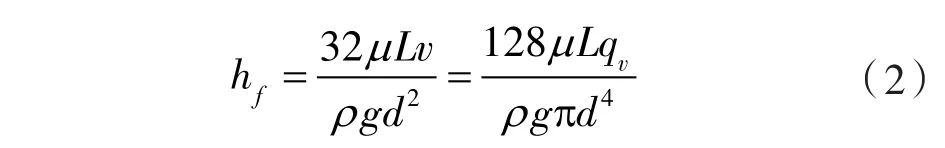

水在微孔中流動的沿程損失為[10]:

式中 λ—— 沿程損失系數(shù),具體取值與流體流動狀態(tài)有關(guān);

L ——微孔長度即壁面厚度;

v ——流體流動速度;

d ——微孔孔徑。

考慮到壁面微孔孔徑較小,形成較薄的均勻穩(wěn)定水膜不需要過大的流量,微孔中的流速也較小,沿程損失的計算可以按層流狀態(tài)來計算,則沿程損失與流量孔徑的關(guān)系為:

式中 μ ——黏度系數(shù);

ρ ——密度;

qv——通過微孔的流量,由試驗確定。

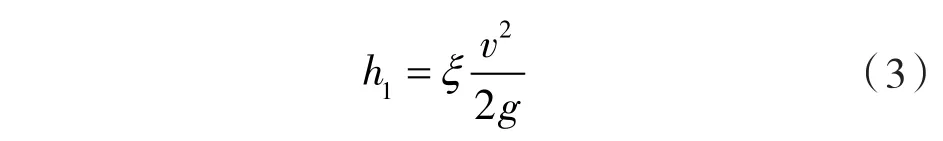

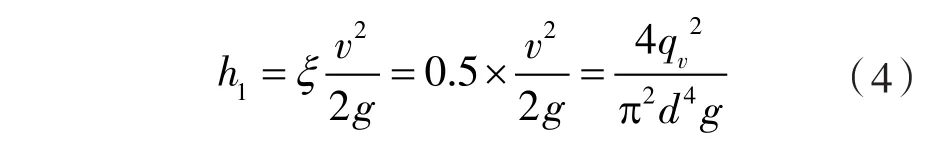

水由水腔進入微孔的過程中,由于流動截面突然縮小,產(chǎn)生了局部流動損失,其表達式為:

式中 ξ—— 局部損失系數(shù),取值大小與流道的幾何參數(shù)有關(guān)。

水在水腔中的流動截面積A1比在微孔中的流動截面積A2大很多,當流動截面突然縮小A1>>A2時,ξ=0.5。所以壁面小孔的局部流動損失為:

流動過程總流動損失為:

式(5)即孔徑、流量和水頭高度之間的關(guān)系,不同高低位置的小孔水頭高度不同,可以根據(jù)此式設(shè)計小孔的孔徑以滿足各高低位置小孔流量相同,若采用相同孔徑不同分布密度的小孔布置方式,也可以根據(jù)此式計算各高低位置小孔流量,進而確定小孔的分布密度。

1.4 滿足水從微孔中滲出的最微孔徑計算

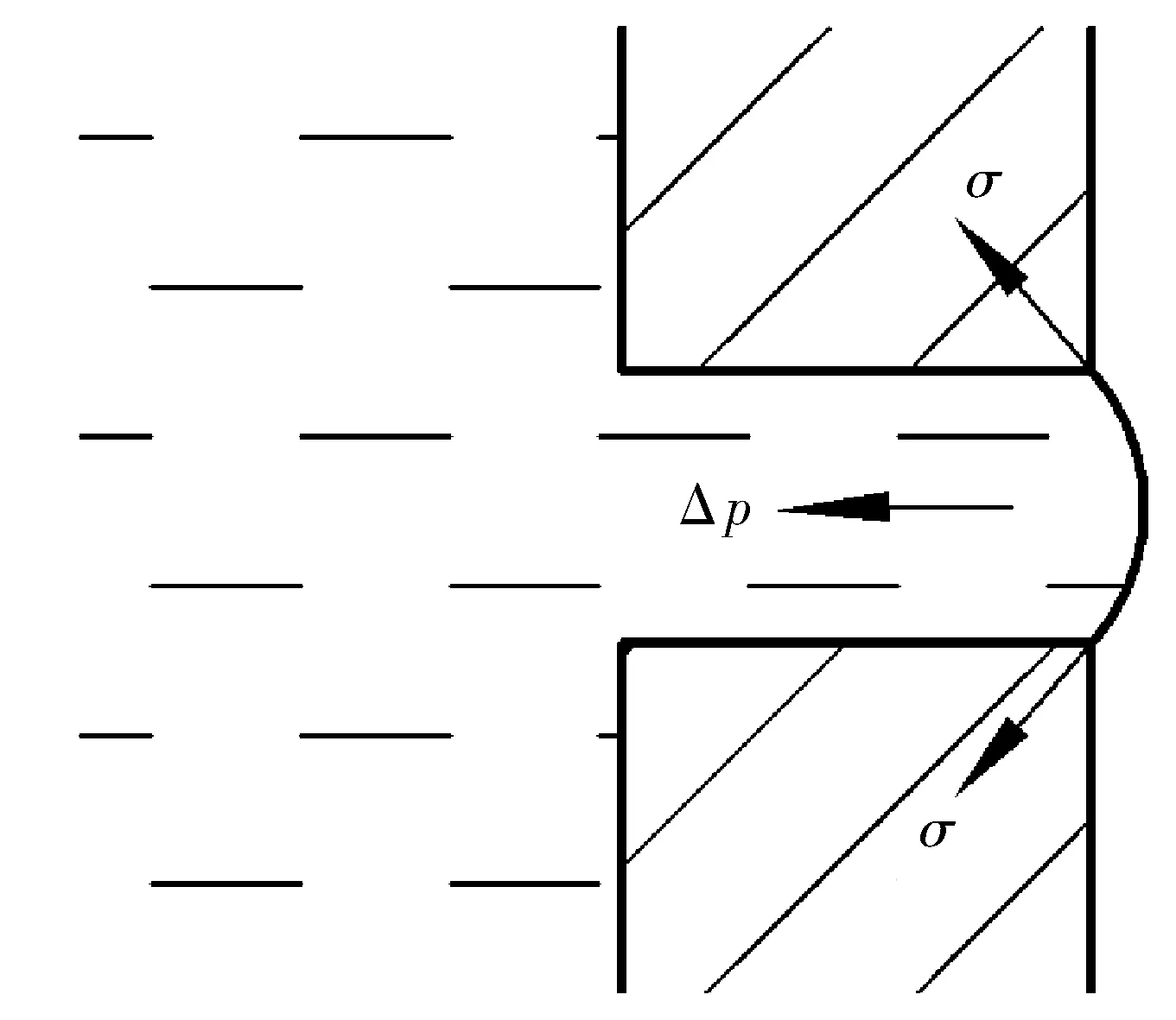

在壁面微孔孔徑設(shè)計過程中,若將微孔的孔徑設(shè)計的過小,在一定的水頭壓力作用下,水也不能從微孔中流出,這是由于水在微孔出口處,在表面張力的作用下處形成了一彎曲水膜,這個水膜會形成一定的附加壓強[11],阻止水的流出,如圖5所示。

圖5 微孔出口處產(chǎn)生的彎曲水膜及其附加壓強示意Fig.5 Schematic diagram of the curved water film generated at the outlet of the micropore and its additional pressure

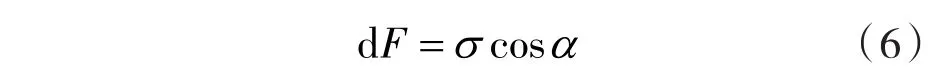

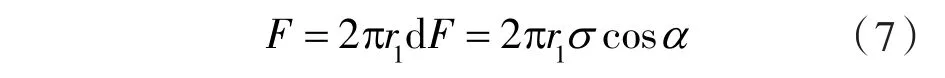

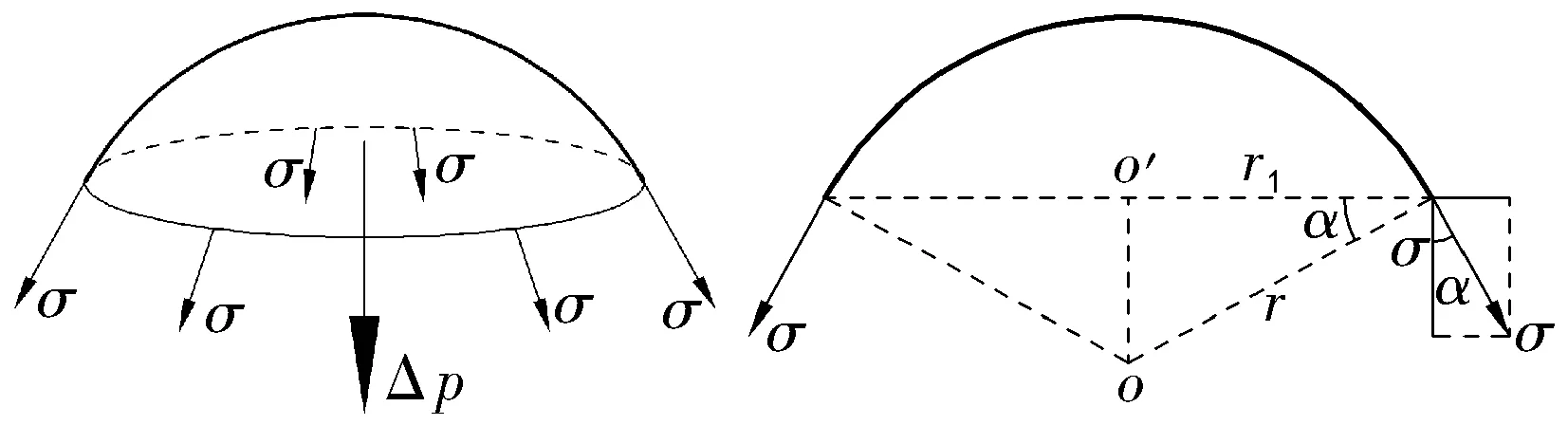

考慮到微孔產(chǎn)生彎曲水膜表面積較小,本文將其簡化為球形水膜。圖6示出球形水膜附加壓強及受力情況分析圖,水膜底部平面上的水平分力相互平衡,單位周長上的垂直分力為:

整個周長范圍上產(chǎn)生的合力大小為:

圖6 球形水膜附加壓的產(chǎn)生及受力分析Fig.6 Generation of additional pressure and force analysis of spherical water film

所以在彎曲水膜表面張力作用下產(chǎn)生的附加壓強大小與液體表面張力和水膜半徑的關(guān)系為:

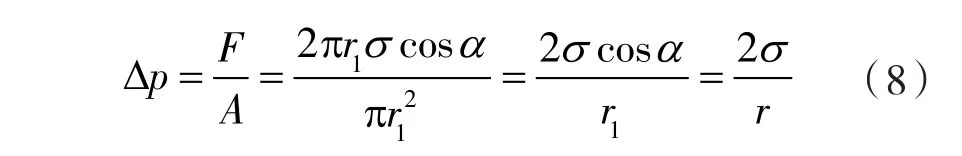

微孔出口處的彎曲水膜形成過程如圖7所示,考慮到微孔的孔徑較小,本文忽略重力的對水膜形狀的影響。在微孔兩端無壓力差或壓力差較小時,在毛細效應(yīng)的作用下,水膜呈圖7(a)中所示的凹液面形態(tài)。若進一步增大壓差,則液面凹凸程度減小,液面半徑增大。隨著壓差的繼續(xù)增大,水開始從微孔出口處突出,形成一凸起的彎曲水膜,并產(chǎn)生一定的附加壓強,如圖7(c)所示。繼續(xù)增大壓差,突出的彎曲水膜半徑r開始減小,附加壓強增加,水膜切線與壁面的夾角增加,直到如圖7(d)所示狀態(tài),此時水膜切線與壁面之間的夾角達到水與壁面之間的接觸角θ0[12]。在此狀態(tài)下繼續(xù)增大壓差,水開始流出微孔,形成的彎曲水膜切線與壁面夾角保持接觸角不變,水膜的半徑開始增加,附加壓強開始減小,如圖7(d)所示。此時微孔兩端的壓差大于彎曲水膜所能形成的最大附加壓強,液體可以源源不斷的從微孔中流出。

圖7 微孔出口彎曲水膜形成過程示意Fig.7 Schematic diagram of the formation process of the curved water film at the outlet of the micropore

微孔出口處彎曲水膜所能形成的最大附加壓強狀態(tài)即圖7(d)所示,此時的彎曲水膜半徑最小,最大附加壓強為:

過濾吸附板的小孔分布形式設(shè)計應(yīng)考慮彎曲水膜形成的附加壓強的影響,設(shè)計合理的孔徑以保證小孔兩端壓差大于水膜最大附加壓強,使水能順利的從小孔中流出。

2 凈化裝置測試

2.1 試驗設(shè)備

2.1.1 柴油發(fā)電機組

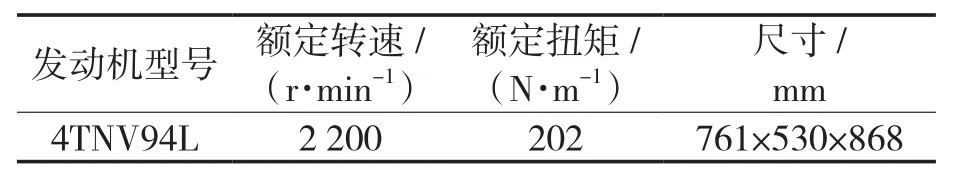

柴油發(fā)動機為立式4沖程水冷型洋馬(YANMAR)機組,具體技術(shù)參數(shù)見表1。

表1 柴油發(fā)動機技術(shù)參數(shù)Tab.1 Technical parameters of diesel engine

2.1.2 尾氣顆粒物凈化裝置

尾氣顆粒物凈化裝置如圖8所示,外形尺寸為1 500 mm×400 mm×600 mm(長×寬×高),凈化裝置進氣口直徑為80 mm,出氣口直徑為80 mm。煙度計采用南華NHT-6不透光煙度計,分辨率為0.1 RB,測試范圍在 0.0~10.0 RB。

圖8 尾氣顆粒物凈化裝置外形Fig.8 Outline drawing of exhaust particles purification device

2.2 測試過程

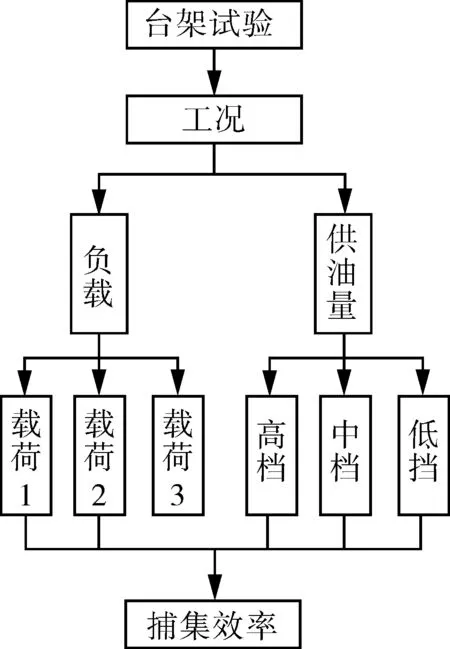

柴油機尾氣顆粒物測試試驗流程如圖9所示。

圖9 柴油機尾氣顆粒物測試試驗流程Fig.9 Flow chart of diesel engine exhaust particles test experiment

將凈化裝置裝在柴油機尾部,對比不同工況下柴油機尾氣處理裝置的凈化效果。試驗過程采用自由加速和全負荷的煙度測試試驗方法,為了驗證檢測安裝尾氣顆粒物凈化裝置前后的排氣口的煙度值,進行比對研究和分析。

2.3 測試結(jié)果分析

試驗檢測了安裝柴油機尾氣顆粒物凈化裝置后排煙口的煙度值,并與未安裝裝置前的情況進行了兩組試驗對比分析。

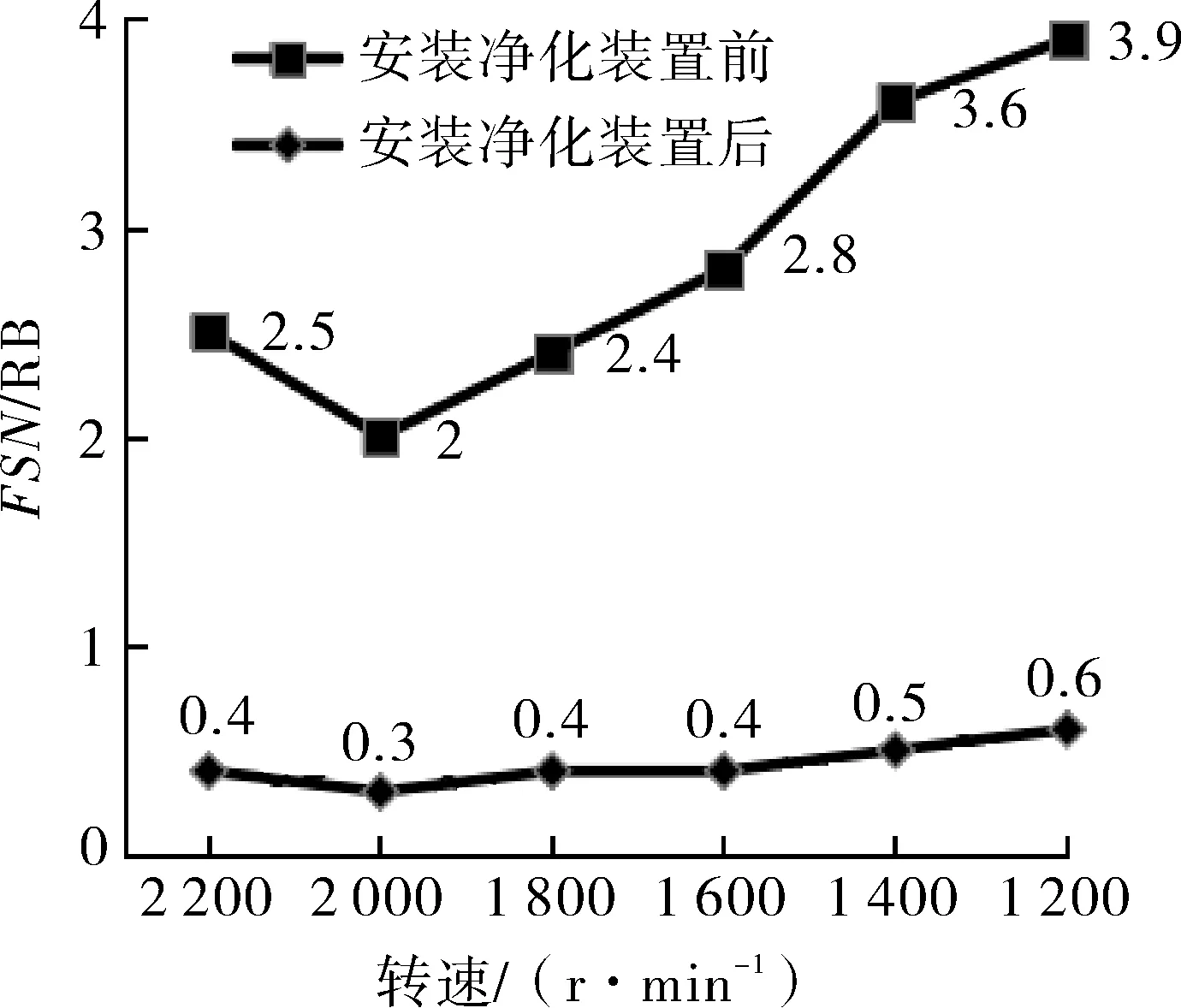

第1組試驗探究不同轉(zhuǎn)速下顆粒物的生成以及對處理裝置效果的影響。在試驗過程中依次設(shè)置了從低到高6組轉(zhuǎn)速大小。對于幾種工況下的試驗結(jié)果如圖10所示,柴油機轉(zhuǎn)速為2 200 r/min時,煙度值分別為2.5,0.4 RB,煙度值變化達到2.1 RB,凈化率為84%;柴油機轉(zhuǎn)速為1 200 r/min時,煙度值分別為3.9,0.6 RB,煙度值變化達到3.3 RB,凈化率為85%;可見柴油機尾氣顆粒物凈化裝置能夠減少顆粒物的排放,對尾氣顆粒物排放數(shù)量濃度有很好的降低作用。

圖10 不同轉(zhuǎn)速下煙度值對比Fig.10 Comparison of smoke values at different speeds

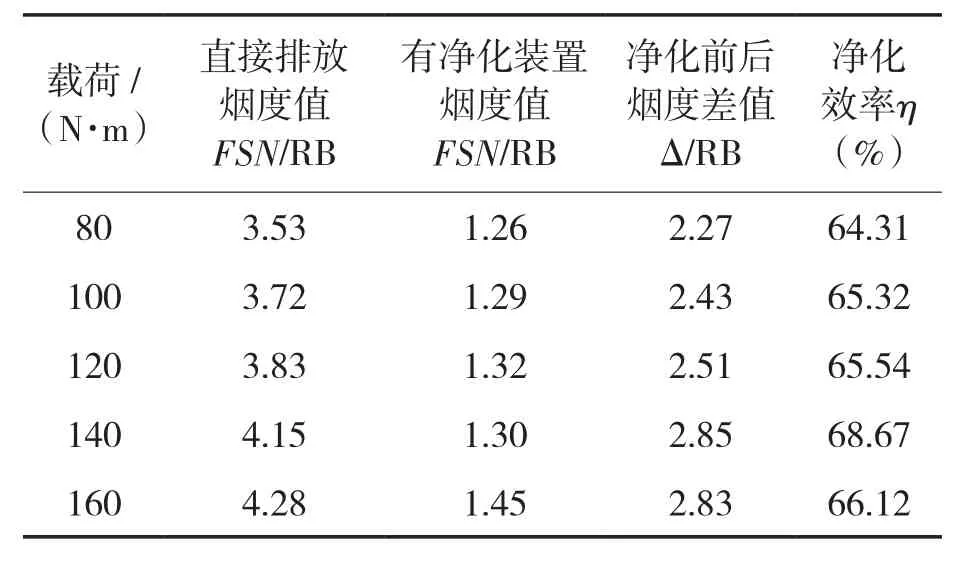

第2組試驗?zāi)M實際工況下柴油機尾氣凈化裝置處理效率,探究所加負載對顆粒物的生成及裝置處理效果的影響。在試驗過程中,依次設(shè)置了從低到高的五組載荷大小,對經(jīng)過凈化裝置前、后的濾紙煙度值進行檢測,并計算得到其差值及處理效率,得到的結(jié)果見表2。從表中可以看出,柴油機尾氣中顆粒物的濃度隨著負載的增大而增加,這是由于需要更多的燃油來克服更大的阻力做功而造成的。在采用凈化裝置后,顆粒物的含量都下降,凈化效率基本達到68%左右。并且在各載荷條件下,經(jīng)過凈化后的尾氣顆粒物濃度基本一致,說明在這一情況中,裝置的凈化能力較為明顯,對尾氣中的顆粒物能夠處理到較低水平。

表2 不同負載下煙度值對比Tab.2 Comparison of smoke values under different loads

2.4 凈化裝置更新

上箱體水箱是提供滲水形成水膜的儲水單元,固定在箱體上方,與之通過橡膠圈進行密封連接。與箱體材料一致,水箱也采用304不銹鋼制成。在水箱的底部開了波形槽,與下方的波形吸附板相配合,水箱中的水通過槽注入波形吸附板間的空腔內(nèi)。通過改變水箱中液面的高度而控制吸附板中各出水孔處的壓強,從而調(diào)節(jié)空腔內(nèi)液體滲出出水孔時的流量及速度。

水箱內(nèi)部的水可根據(jù)需要實時更換,由于水膜形成過程是一個動態(tài)運行過程,伴隨著顆粒物的吸附過程會下降到下箱體底部,所以吸附單元表面一直處于更新狀態(tài),當箱體底部水液面超過排污管管道,由排污管排出箱體,進行清理。

3 結(jié)論

(1)提出了一種新的去除尾氣顆粒物的方法,利用等壓差水膜吸附尾氣中的顆粒物,并且對等壓差水膜形成條件進行了研究。同時本裝置利用波形板提高尾氣顆粒物的捕集效率,同時也降低了排氣背壓。

(2)對于柴油機的不同工況,凈化裝置的處理效果也不同,隨著載荷的增加,顆粒物的濃度增多,同時,裝置的凈化效率也越高。由于載荷影響顆粒物的濃度,而在模擬試驗中也證明在一定范圍內(nèi),裝置的處理能力隨著顆粒物濃度的升高而增強。因此在實際工況中,裝置對于顆粒物的處理效果也越明顯。

(3)設(shè)計的柴油機尾氣顆粒物凈化裝置結(jié)構(gòu)簡單、成本低、維修方便,能夠起到降低尾氣中顆粒的作用,并且凈化作用良好,尤其是在剛剛啟動低速運轉(zhuǎn)的情況下效果更好。