基于周期性晶格的3D打印模型輕量化方法

肖文磊,王志明,王世平,趙 罡

基于周期性晶格的3D打印模型輕量化方法

肖文磊,王志明,王世平,趙 罡

(北京航空航天大學(xué)機(jī)械工程及自動(dòng)化學(xué)院,北京 100191)

為了獲得3D打印模型節(jié)材效果和優(yōu)化的物理力學(xué)性能,從晶格的形狀多變性出發(fā),提出了一種基于晶格的3D打印輕量化結(jié)構(gòu)生成方法,由此產(chǎn)生的輕量化結(jié)構(gòu)用來替代給定模型的實(shí)體空間。首先,提出了一種通用的晶格描述方法,進(jìn)而對(duì)晶格的幾何和拓?fù)涮卣鬟M(jìn)行個(gè)性化設(shè)計(jì)。其次,通過在模型包圍盒內(nèi)周期性排列晶格單元,構(gòu)造出了實(shí)體建模所依附的拓?fù)涔羌芙Y(jié)構(gòu)。接著,采用了一種基于網(wǎng)格拼接的直接構(gòu)建STL模型的幾何建模方法,其無需布爾運(yùn)算即能快速獲得網(wǎng)格質(zhì)量可控的晶格實(shí)體結(jié)構(gòu)。通過實(shí)物打印驗(yàn)證了適用于晶格結(jié)構(gòu)的3D打印成型工藝。對(duì)5種典型晶格的幾何和力學(xué)特性進(jìn)行了對(duì)比分析,并作為晶格設(shè)計(jì)選用的初步依據(jù)。結(jié)果證明,該方法在實(shí)現(xiàn)節(jié)材和提高模型強(qiáng)重比的同時(shí),達(dá)到了保證輕量化模型的可打印性、自平衡性以及力學(xué)性能可優(yōu)化等目標(biāo)。相較于以往的方法,具有多變性和效率優(yōu)勢(shì),適合各種工程應(yīng)用。

3D打印;輕量化模型;周期性晶格;實(shí)體建模;實(shí)物打印

3D打印是一種先進(jìn)的快速成型工藝,即對(duì)熔融材料進(jìn)行逐層疊加來構(gòu)建預(yù)先設(shè)計(jì)的數(shù)字模型。3D打印在復(fù)雜零件制造領(lǐng)域有著重要的應(yīng)用價(jià)值。一般對(duì)于任何復(fù)雜的結(jié)構(gòu)均能一次性成型,且無需工裝模具,這使得具有復(fù)雜幾何的輕量化結(jié)構(gòu)突破了可制造性束縛。在3D打印模型中添加多孔的輕量化結(jié)構(gòu)既能提升結(jié)構(gòu)各方面性能,又能有效節(jié)省打印成本。近年來,國內(nèi)外研究人員針對(duì)輕量化結(jié)構(gòu)提出了許多設(shè)計(jì)方法,大多采用自頂向下或自底向上的技術(shù)方案。

自頂向下的方法以實(shí)現(xiàn)整體結(jié)構(gòu)的輕量化為設(shè)計(jì)目標(biāo),對(duì)單元結(jié)構(gòu)體的形狀和尺寸等關(guān)鍵參數(shù)不做主動(dòng)控制。WANG等[1]提出了一種輕量化的蒙皮桁架結(jié)構(gòu)來掏空給定模型。該蒙皮桁架結(jié)構(gòu)由空間中隨機(jī)分布的節(jié)點(diǎn)和圓柱桿構(gòu)成,不僅保證了模型的承載能力,通過求解稀疏優(yōu)化方程來減少桿的數(shù)量又進(jìn)一步減少了打印耗材,但未將桿長作為設(shè)計(jì)變量。WANG和ROSEN[2]基于參數(shù)化建模技術(shù)設(shè)計(jì)了一種輕量化桁架結(jié)構(gòu)生成方法。該方法利用零件的近似參數(shù)化表面及偏移來構(gòu)造參數(shù)化體積,并在決定節(jié)點(diǎn)位置后將不同節(jié)點(diǎn)按給定規(guī)則進(jìn)行連接。但其需人工完成費(fèi)時(shí)費(fèi)力的曲面近似參數(shù)化操作。李大偉等[3]根據(jù)對(duì)模型脆弱區(qū)域的分析使用截面連續(xù)變化的隱函數(shù)曲面生成了模型內(nèi)部填充結(jié)構(gòu)。即通過曲面函數(shù)參數(shù)控制來實(shí)現(xiàn)密度和梯度可控,且具有連通性利于高效制造,但單元種類僅局限于一種。LU等[4]通過三維Voronoi圖和模型應(yīng)力圖來定義模型內(nèi)部優(yōu)化的變密度不規(guī)則蜂窩鑲嵌結(jié)構(gòu)。ZHANG等[5]以計(jì)算出的模型中軸作為骨架,用與其連接的樹狀分支構(gòu)造模型邊界面下的填充結(jié)構(gòu),使模型以最少材料來承受不同方向的外部載荷。自頂向下方法最突出的缺點(diǎn)是單元拓?fù)洳灰?guī)則且難以控制,缺乏設(shè)計(jì)靈活性導(dǎo)致適用面窄且優(yōu)化空間小。

自底向上的方法是選用各種晶格單元來設(shè)計(jì)輕量化結(jié)構(gòu)。首先,晶格結(jié)構(gòu)的設(shè)計(jì)更加靈活,比如通過調(diào)整節(jié)點(diǎn)位置和拓?fù)溥B接關(guān)系可獲得不同形狀的晶格。其次,根據(jù)不同的設(shè)計(jì)要求,通過調(diào)整晶格尺寸或選用不同的晶格形狀,既能獲得顯著的減重效果,又能保證力學(xué)性能不受影響。針對(duì)如何生成晶格支撐結(jié)構(gòu),鄭曉龍等[6]模仿自然界細(xì)胞生長方式設(shè)計(jì)了自然生長算法,有效降低了打印材料用量。該算法以初始單元作為母細(xì)胞,逐層向外擴(kuò)展填充單元。但是每次單元生成均需計(jì)算所有相鄰單元,導(dǎo)致生成過程較耗時(shí)。為了獲得強(qiáng)度及孔隙均勻分布的骨組織支架結(jié)構(gòu),CHEAH等[7-8]研究并設(shè)計(jì)了基于建模軟件的晶格陣列結(jié)構(gòu)生成方法。首先創(chuàng)建了各種晶格細(xì)胞的參數(shù)化庫以滿足各類設(shè)計(jì)需求;隨后通過Pro/E二次開發(fā)將晶格單元體組裝成所需形狀和尺寸的周期晶格結(jié)構(gòu)。若晶格結(jié)構(gòu)過于復(fù)雜,將造成大量的計(jì)算機(jī)資源開銷。為了解決CAD軟件在復(fù)雜晶格結(jié)構(gòu)的設(shè)計(jì)和建模上能力不足的問題,CHEN[9]受紋理渲染技術(shù)的啟發(fā)提出了3D紋理貼圖晶格填充結(jié)構(gòu)設(shè)計(jì)方法,其采用了混合的實(shí)體建模方法。首先利用實(shí)體建模和網(wǎng)格剖分構(gòu)造每根桿的STL模型,然后將其直接添加到整體結(jié)構(gòu)中。雖然該方法在一定程度上解決了復(fù)雜晶格結(jié)構(gòu)建模低效的問題,但中間處理仍需ACIS的支持,該方法仍存在一定局限性。

本文提出了一種基于晶格的模型內(nèi)部輕量化結(jié)構(gòu)構(gòu)造方法。首先由晶格結(jié)構(gòu)的元素組成定義了其數(shù)據(jù)模型;提出了晶格數(shù)字化方法,以提高冗余數(shù)據(jù)去除的效率;為適應(yīng)各種晶格的設(shè)計(jì)需求,采用通用文件格式保存晶格拓?fù)洌唤Y(jié)合所選擇的晶格,在模型包圍盒內(nèi)創(chuàng)建了空間框架拓?fù)浣Y(jié)構(gòu);采用一種快速高效的幾何建模方法,并利用傳統(tǒng)的裁剪算法,得到了輪廓形狀與模型邊界一致的分支結(jié)構(gòu)的STL模型。給出了適用于晶格填充模型的3D打印工藝;最后,為指導(dǎo)晶格的選用設(shè)計(jì),對(duì)5種典型晶格的關(guān)鍵性能指標(biāo)進(jìn)行了對(duì)比分析。

1 晶格結(jié)構(gòu)通用描述方法

1.1 晶格數(shù)據(jù)模型

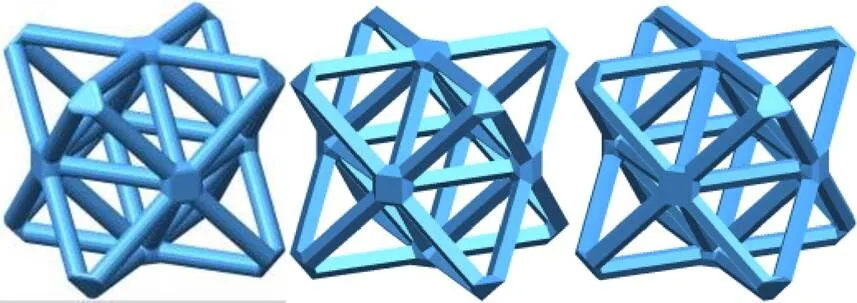

對(duì)模型進(jìn)行輕量化設(shè)計(jì)時(shí),使用晶格填充結(jié)構(gòu)既能去除大量材料又可保證結(jié)構(gòu)的完整性和強(qiáng)度要求。晶格有許多種類,圖1是幾種常見的晶格。各類晶格具有不同的幾何形狀,而且任意一種晶格本身也包含多個(gè)設(shè)計(jì)參數(shù)。因此,晶格的通用模型需保證可互換性。

圖1 幾種常見的晶格拓?fù)?/p>

圖2 晶格局部坐標(biāo)系

節(jié)點(diǎn)和桿構(gòu)成了晶格的拓?fù)浣Y(jié)構(gòu)。為了建立完整的晶格模型,還需描述晶格的各種幾何特征。晶格桿具有不同的橫截面形狀,以適應(yīng)不同的設(shè)計(jì)需求。例如,圓形截面桿的強(qiáng)度一般要高于四邊形截面桿。因此,前者更適合于高強(qiáng)度結(jié)構(gòu),而后者則可以借助其柔性特性實(shí)現(xiàn)能量吸收的功能[10]。對(duì)于正多邊形或圓形的橫截面形狀,其尺寸都可表示成參數(shù)。晶格整體還具有大小屬性,表示,和等3個(gè)方向上的投影長度= (L,L,L)。其中每個(gè)方向尺寸均互不干涉,使晶格縮放到任何想要的大小。改變不同的參數(shù)值即可實(shí)現(xiàn)對(duì)一種晶格的個(gè)性化配置。

根據(jù)以上分析,本文提出了圖3所示的晶格通用數(shù)據(jù)模型。該模型可定義具有不同拓?fù)浜蛶缀翁卣鞯木Ц窠Y(jié)構(gòu)。一個(gè)晶格由局部坐標(biāo)系中的一系列節(jié)點(diǎn)和一系列桿定義。每個(gè)節(jié)點(diǎn)對(duì)應(yīng)一個(gè)空間坐標(biāo)位置和按順序指定的一個(gè)編號(hào)。每根桿由無序的兩端節(jié)點(diǎn)的編號(hào)來定義。桿的橫截面包括形狀和尺寸2個(gè)參數(shù)。

圖3 晶格通用數(shù)據(jù)模型

1.2 晶格數(shù)字化處理

由選定的晶格拓?fù)渌傻木Ц耜嚵兄校噜従Ц竦墓?jié)點(diǎn)和桿在拼接處發(fā)生重疊。為了保證元素唯一性,必須進(jìn)行去重處理。而在實(shí)際應(yīng)用中,晶格大小存在各種可能性,比如節(jié)點(diǎn)坐標(biāo)值為浮點(diǎn)數(shù)。由于計(jì)算機(jī)對(duì)浮點(diǎn)數(shù)有存儲(chǔ)規(guī)則的限制,因此在數(shù)據(jù)比較時(shí)要考慮浮點(diǎn)數(shù)的精度問題。一般以預(yù)先設(shè)置的非零偏差來做相等判斷。需確保晶格的大小不能小于該偏差,否則節(jié)點(diǎn)重合判斷將輸出錯(cuò)誤結(jié)果。此外,浮點(diǎn)數(shù)的運(yùn)算性能也不及整數(shù),比如加減運(yùn)算指令。因此,為了減少計(jì)算量并提高對(duì)象表示的準(zhǔn)確度,提出了一種將節(jié)點(diǎn)坐標(biāo)值數(shù)字化為整數(shù)的方法。

假定晶格,和3個(gè)方向上節(jié)點(diǎn)間最小間距min=(D,D,D),并允許其包含浮點(diǎn)數(shù)分量。那么對(duì)于晶格節(jié)點(diǎn)V= (,,),經(jīng)過數(shù)字化處理后V= (/D,/D,/D),這時(shí)V的分量均轉(zhuǎn)換為整數(shù)。以圖4為例,各方向上網(wǎng)格線間距允許不同,每個(gè)晶格節(jié)點(diǎn)用網(wǎng)格線交點(diǎn)位置的整數(shù)值編址,即相當(dāng)于將整個(gè)晶格以比例因子進(jìn)行縮放變換。其好處是去冗余數(shù)據(jù)時(shí)可直接對(duì)這些整數(shù)做相等判斷。對(duì)數(shù)字化后的晶格進(jìn)行逆變換即可恢復(fù)晶格的原始尺寸。

圖4 對(duì)一種二維晶格劃分網(wǎng)格

1.3 晶格拓?fù)涠x

不同晶格的本質(zhì)區(qū)別在于其拓?fù)浣Y(jié)構(gòu)。因此在初始設(shè)計(jì)時(shí)僅需給出晶格的拓?fù)涠x即可唯一的確定該晶格。為了靈活適應(yīng)各種應(yīng)用,本文利用一種通用的文件格式建立了晶格庫,并預(yù)設(shè)了一些常見的晶格拓?fù)洹?duì)通用文件格式的要求是便于編輯且易于理解。為此,本文使用JSON文件來存儲(chǔ)晶格拓?fù)洌⒆鳛檩斎胛募峁┙o后續(xù)處理。例如,X形晶格的拓?fù)涠x如圖5所示,其中MouldTolerance數(shù)組表示晶格數(shù)字化處理中使用的最小間距值。

圖5 X形晶格拓?fù)涠xJSON文件((a) X形晶格拓?fù)涠x文件;(b) X形晶格拓?fù)?

2 空間框架拓?fù)浣Y(jié)構(gòu)生成算法

結(jié)合預(yù)先選定的晶格單元,本文又生成了一種內(nèi)部連續(xù)且單元均布的空間框架結(jié)構(gòu),其用來構(gòu)造給定的CAD模型的內(nèi)部結(jié)構(gòu)。在該空間框架結(jié)構(gòu)中,所有單元使用同一種晶格拓?fù)洌以谌S空間中周期性重復(fù)出現(xiàn)。空間框架結(jié)構(gòu)的關(guān)鍵參數(shù),如孔隙率和3個(gè)方向上的尺寸,可通過操控晶格單元進(jìn)行設(shè)置。本文以選定的晶格為初始單元,向3個(gè)正交方向循環(huán)復(fù)制,逐漸充滿由模型坐標(biāo)范圍確定的包圍盒。圖6是基于該算法獲得的2種晶格陣列拓?fù)浣Y(jié)構(gòu)。

圖6 2種框架拓?fù)浣Y(jié)構(gòu)((a)基元為立方晶格;(b)基元為面心立方晶格)

該算法包含2個(gè)階段。第一階段是晶格數(shù)字化處理,此階段輸出的晶格數(shù)據(jù)將作為第二階段的輸入。由于框架僅由單一類型的晶格組成,所以框架尺寸由晶格尺寸乘晶格個(gè)數(shù)來指定。這里假定3個(gè)正交方向上的晶格個(gè)數(shù)分別為N,N和N。第二階段是按一定規(guī)則復(fù)制處理后的晶格單元。以平面區(qū)域中的二維晶格為例,復(fù)制過程如圖7所示。在圖中,沿向放置晶格,一次循環(huán)填滿一行,到達(dá)行尾時(shí),填充位置返回下一行的最左邊,再進(jìn)行填充。對(duì)每輪循環(huán)分別進(jìn)行如下處理:

步驟1.首先判斷沿當(dāng)前方向復(fù)制的晶格是否已經(jīng)超出了設(shè)計(jì)域邊界。例如,若當(dāng)前沿正方向復(fù)制,記該方向當(dāng)前循環(huán)次數(shù)為。若≥N,則停止復(fù)制,復(fù)制方向轉(zhuǎn)到方向;

步驟 2. 若當(dāng)前三重循環(huán)次數(shù)=(N,N,N),則以作為晶格的建模基準(zhǔn)點(diǎn);

步驟3.根據(jù)晶格的建模基準(zhǔn)點(diǎn)和晶格自身局部坐標(biāo)系,計(jì)算晶格節(jié)點(diǎn)的局部坐標(biāo);

步驟4.最后將晶格節(jié)點(diǎn)變換到真實(shí)尺寸框架所在的全局坐標(biāo)系,即得到了晶格真實(shí)的節(jié)點(diǎn)位置矢量。

通過上述處理可得到框架中所有節(jié)點(diǎn)的坐標(biāo)位置,再結(jié)合原始晶格中節(jié)點(diǎn)的連接關(guān)系以及去重處理,最終得到了以無向圖表示的完整框架。因此,框架的基本數(shù)據(jù)模型同樣是由節(jié)點(diǎn)和桿2類信息組成。

圖7 晶格陣列的二維示意圖

3 晶格結(jié)構(gòu)實(shí)體建模

基于框架所構(gòu)造的實(shí)體特征是包含了大量桿單元的分支結(jié)構(gòu)。傳統(tǒng)方法是利用CAD軟件或幾何造型內(nèi)核如ACIS生成桁架結(jié)構(gòu)實(shí)體模型,然后轉(zhuǎn)換為可用于制造的STL模型[11]。這種方法通過布爾運(yùn)算處理分支處的重疊部分,效率較低的同時(shí)又帶來了大量的計(jì)算機(jī)資源開銷。三角形網(wǎng)格被廣泛用于幾何物體的表示,本文采用了基于三角形網(wǎng)格的快速的幾何建模方法,不需要布爾運(yùn)算即可根據(jù)節(jié)點(diǎn)和軸線生成無重疊的三角網(wǎng)格實(shí)體結(jié)構(gòu)。圖8為該方法生成的三角網(wǎng)格結(jié)構(gòu)的例子。其主要處理步驟如下:

步驟1.建立如圖9所示的圓周。對(duì)于每一個(gè)節(jié)點(diǎn),建立圓心在軸線上且所在平面與軸線垂直的圓周,允許各個(gè)圓周的半徑不一致。然后根據(jù)所需的網(wǎng)格質(zhì)量在圓周上的離散位置進(jìn)行均勻取樣,且取樣點(diǎn)將用于構(gòu)造桿和節(jié)點(diǎn)凸包的三角網(wǎng)格。圓周與節(jié)點(diǎn)間距離D的計(jì)算是關(guān)鍵步驟,要求該分支處的所有桿不會(huì)相互干涉,其距離為

其中,R為桿的橫截面尺寸,大小不限;為該分支處不同桿間的最小角度;為大于1的比例因子,確保桿在節(jié)點(diǎn)處不會(huì)重疊。

步驟2.在每一個(gè)節(jié)點(diǎn)位置上生成封閉凸包三角網(wǎng)格。基于對(duì)應(yīng)于節(jié)點(diǎn)的圓周上的離散采樣點(diǎn),結(jié)合點(diǎn)集三角化技術(shù)構(gòu)造封閉的三角網(wǎng)格。

步驟3.去除圓周平面上的三角形網(wǎng)格。該步驟用于保證節(jié)點(diǎn)凸包和桿能夠形成連通的網(wǎng)格。

步驟4.在圓周之間構(gòu)造桿的網(wǎng)格。引用軸線上2個(gè)相對(duì)的圓周來構(gòu)造不含端面的桿網(wǎng)格,其截面邊數(shù)等于圓周上的點(diǎn)數(shù)。由于分支處的凸包與桿是基于相同的圓周得到的,因此并不需要額外的處理即得到了無自交和間隙的整體結(jié)構(gòu)的三角網(wǎng)格模型。

圖8 由立方晶格組成的分支實(shí)體結(jié)構(gòu)

圖9 與一個(gè)節(jié)點(diǎn)對(duì)應(yīng)的3個(gè)圓周

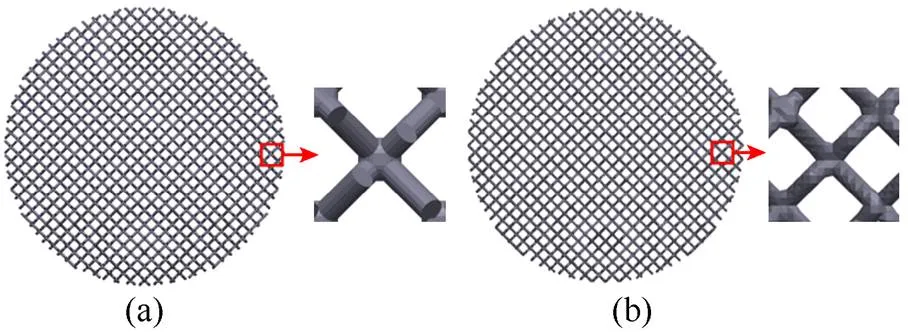

該方法由于采用三角形網(wǎng)格近似表示圓柱桿和球形節(jié)點(diǎn),當(dāng)近距離觀察時(shí)會(huì)看到一定程度的形狀失真現(xiàn)象。但網(wǎng)格質(zhì)量并非固定不變,可通過增加圓周離散化點(diǎn)數(shù)獲得更高的網(wǎng)格光順度,進(jìn)而提高模型的力學(xué)性能,如圖10所示。LIN等[12]提出了另一種更優(yōu)的快速建立平滑分支結(jié)構(gòu)的方法。該方法首先生成了復(fù)雜分支形狀的連通圖,隨后將幾何信息強(qiáng)加于連通圖上從而導(dǎo)出分支結(jié)構(gòu)的高分辨率網(wǎng)格。并在樹形結(jié)構(gòu)建模和血管網(wǎng)可視化等方面進(jìn)行了驗(yàn)證,均獲得了高網(wǎng)格質(zhì)量及實(shí)時(shí)快速兼?zhèn)涞男Ч?/p>

圖10 圓周采樣點(diǎn)個(gè)數(shù)對(duì)網(wǎng)格質(zhì)量的影響((a) 16個(gè)采樣點(diǎn);(b) 32個(gè)采樣點(diǎn))

為了在模型內(nèi)部生成晶格實(shí)體模型,首先利用待填充STL模型裁剪其包圍盒內(nèi)的框架拓?fù)浣Y(jié)構(gòu)。接著,對(duì)裁剪后的框架拓?fù)淅蒙鲜鰧?shí)體化步驟進(jìn)行加厚處理。圖11顯示了兔子模型的X形晶格填充結(jié)果。由于本文未研究如何生成給定模型的外殼,所以最后僅保留了裁剪成模型邊界形狀的分支結(jié)構(gòu)。

圖11 在兔子模型中添加晶格結(jié)構(gòu)

4 晶格模型的3D打印工藝

應(yīng)用不同的單元拓?fù)淇赡軙?huì)在晶格結(jié)構(gòu)中生成0~90°不等的懸垂幾何特征。根據(jù)FDM打印工藝要求,在打印過程中必須在懸垂結(jié)構(gòu)下方添加支撐結(jié)構(gòu)來完成打印,結(jié)束后將支撐結(jié)構(gòu)與原始模型進(jìn)行分離。

依據(jù)不同的去除方式可將支撐結(jié)構(gòu)分為2類。①采用與模型相同或類似的材料打印支撐結(jié)構(gòu),模型打印完成后需借助外力去除,如樹狀支撐桿結(jié)構(gòu)后續(xù)處理比較繁瑣和費(fèi)時(shí),由于操作失誤也可能破壞原模型表面平整度。②支撐結(jié)構(gòu)采用有別于模型材料的特種材料。如水溶性支撐材料,放到水里一段時(shí)間即可去除,無需施加外力。可提高水的溫度或改用沖洗的方式縮短材料的溶解時(shí)間。

晶格填充模型在不同高度位置都存在懸垂桿,因此對(duì)于上述2種方法,只能采用后者即水溶性材料來提供支撐。為了研究基于水溶性支撐的FDM工藝打印晶格結(jié)構(gòu)的可行性,本文在Ultimaker S5 打印機(jī)上進(jìn)行了具有不同單元拓?fù)涞木Ц窠Y(jié)構(gòu)的打印實(shí)驗(yàn)。該打印機(jī)安裝了2個(gè)打印噴頭,分別擠出模型成型用的PLA材料和支撐用的PVA水溶性材料。打印結(jié)束后將晶格放到溫水浸泡去除支撐,打印實(shí)物如圖12所示。經(jīng)觀察,去除支撐后的晶格尺寸、外觀、質(zhì)量和細(xì)節(jié)均較好,說明了利用該工藝打印晶格是完全可行的。

圖12 晶格模型的FDM打印效果((a)打印后帶水溶支撐;(b)去除水溶支撐后)

5 不同晶格拓?fù)涞闹饕匦?/h2>

晶格結(jié)構(gòu)具有優(yōu)秀的力學(xué)性能以及吸能減重等物理優(yōu)勢(shì),前人已經(jīng)在各種應(yīng)用中對(duì)晶格進(jìn)行了討論。在再生醫(yī)學(xué)領(lǐng)域,晶格中規(guī)則的孔洞能夠在促進(jìn)組織生長的同時(shí)提供結(jié)構(gòu)支撐,為設(shè)計(jì)符合功能要求的骨組織支架結(jié)構(gòu)提供了新思路[13]。車輛保險(xiǎn)杠和產(chǎn)品包裝箱等常采用吸能多孔材料使被保護(hù)對(duì)象免遭破壞。HABIB等[14]對(duì)不同晶格拓?fù)涞牧W(xué)行為分析表明,一些以彎曲為主的晶格結(jié)構(gòu)具有良好的耗能特性。具有軸向變形梁的拉伸主導(dǎo)的晶格具有更高的強(qiáng)度,而且內(nèi)部中空重量輕,可作為夾層結(jié)構(gòu)滿足飛機(jī)機(jī)翼等航空航天零件對(duì)高強(qiáng)重比的要求。可見,晶格作為性質(zhì)可控的微觀結(jié)構(gòu)適用于廣泛的工程應(yīng)用。

通過研究不同晶格拓?fù)涞奶匦圆町悾瑏碇笇?dǎo)具體應(yīng)用中的晶格選用策略。本文所獲得大尺度晶格陣列結(jié)構(gòu)中僅包含單一的晶格拓?fù)洌覇卧芷谛跃鶆蚍植迹山埔暈楦飨蛲缘木|(zhì)材料。因此可用晶格個(gè)體替代晶格陣列結(jié)構(gòu)作為性質(zhì)研究的對(duì)象,即利用本文算法生成的具有相同邊長和桿徑的5種晶格拓?fù)洹Tu(píng)估的性質(zhì)包括重量、孔隙率和峰值應(yīng)力。孔隙率的計(jì)算方法是用晶格的孔隙體積除以其名義體積[13]。為簡化計(jì)算,將名義體積用晶格包圍盒體積近似。利用Ansys軟件分析了各種晶格在靜態(tài)單向加載下的壓縮行為。選用3D打印專用的PLA塑料作為Ansys材料參數(shù)輸入。在晶格底面添加固定支撐,在頂面作用垂直于底面的均布載荷,載荷大小為1。網(wǎng)格采用自動(dòng)劃分法,其他參數(shù)均保持默認(rèn)設(shè)置。按照以上配置對(duì)5種晶格模型分別進(jìn)行求解,計(jì)算結(jié)果以應(yīng)力云圖顯示。以立方體晶格為例,其載荷和約束設(shè)置、求解結(jié)果如圖13所示。

圖13 X形晶格的有限元分析模型((a)載荷和約束設(shè)置;(b)有限元分析結(jié)果)

5種晶格拓?fù)涞姆逯祽?yīng)力及其他特性的具體數(shù)值見表1。經(jīng)過觀察可知,晶格孔隙率隨晶格重量的增加而減小,其中X形晶格的孔隙率最大。從X形晶格到八角點(diǎn)陣晶格,強(qiáng)度隨著重量增加而增大。X形晶格由于以桿彎曲變形為主,強(qiáng)度和剛度較低,相對(duì)而言具有更好的吸能特性。八角點(diǎn)陣晶格結(jié)構(gòu)致密,更適合承受大載荷和不變形。另一方面,面心立方晶格重量最高,強(qiáng)度反而比立方晶格低,這是由于面心立方晶格更易出現(xiàn)應(yīng)力集中。由此可見,晶格拓?fù)洹⒖紫抖群蛷?qiáng)度之間存在著復(fù)雜的耦合關(guān)系。因此,對(duì)于本文未給出的其他晶格拓?fù)洌藥缀翁卣魍膺€要結(jié)合力學(xué)分析才能進(jìn)行準(zhǔn)確的評(píng)估和設(shè)計(jì)。

表1 5種常見晶格拓?fù)涞奶匦詫?duì)比

注:桿直徑均為1 mm;晶格邊長均為10 mm

6 應(yīng)用實(shí)例

本文算法已在Visual studio 2012環(huán)境中采用C++語言得以實(shí)現(xiàn),并形成了可移植的輕量級(jí)軟件內(nèi)核。為了驗(yàn)證其有效性和高效性,在CPU為Intel(R) Core(TM) i5-4200U(1.6 GHz),內(nèi)存為4 G,Windows 8.1操作系統(tǒng)的PC機(jī)上進(jìn)行了測(cè)試。

在設(shè)計(jì)自由度方面,三維維諾孔洞方法[4]和蒙皮桁架方法[1]均不能定制單元拓?fù)洌疚姆椒ㄔ试S的單元拓?fù)鋷缀鯖]有限制。圖14展示了本文的軟件內(nèi)核分別為體心立方、X型和立方體晶格單元生成的3種晶格陣列實(shí)體結(jié)構(gòu)。事實(shí)上,本文采用的晶格填充算法完全不受晶格拓?fù)浣Y(jié)構(gòu)的約束。在由圖15立方體晶格組成的晶格陣列結(jié)構(gòu)中,晶格的3個(gè)正交方向分別設(shè)定了不同的尺寸。圖16為桿橫截面分別是圓形、六邊形和四邊形的實(shí)體結(jié)構(gòu)。圖17中桿的半徑各不相同,這是由于本文實(shí)體生成步驟中的圓周采用了不同的半徑值。進(jìn)一步說明了本文算法的有效性和極高的靈活性。

在力學(xué)性能方面,蒙皮桁架結(jié)構(gòu)只在模型表皮存在支撐桿,內(nèi)部完全空心,因此不能保證模型較高的強(qiáng)度。而本文則不存在這種缺陷,同時(shí)晶格單元的定制能力為各種力學(xué)性的實(shí)現(xiàn)提供了無限的潛力。

圖14 3種不同晶格組成的網(wǎng)狀陣列結(jié)構(gòu)

圖15 晶格單元尺寸可以不統(tǒng)一

圖16 圓形、四邊形和六邊形截面的晶格實(shí)體結(jié)構(gòu)

圖17 桿半徑的差異化

在可打印性方面,維諾方法在模型內(nèi)部掏出的孔洞是完全封閉的,無法使用需要支撐的打印工藝。而且孔洞大小和位置的隨機(jī)性可能破壞模型的物理穩(wěn)定性,打印時(shí)需要矯正模型的擺放位置來確保穩(wěn)定。本文生成的晶格結(jié)構(gòu)中的單元彼此連通,有利于打印碎屑和支撐材料的去除。同時(shí)通過實(shí)物打印驗(yàn)證了基于水溶性支撐的FDM打印工藝的可行性。而且由于單元均勻分布,基本不會(huì)影響模型重心位置,從而保持了模型本身的打印平衡性。

由于本文采用均勻分布的晶格基元逼近零件邊界,若采用較大的晶格尺寸可能會(huì)丟失模型中的細(xì)長特征。其解決方法是不斷減小晶格尺寸以獲得理想的逼近精度,如圖18所示。但該方案反過來又會(huì)降低輕量化效果,因此需要根據(jù)具體應(yīng)用進(jìn)行適當(dāng)?shù)臋?quán)衡。

圖18 晶格邊長對(duì)填充精度的影響((a)邊長15 mm;(b)邊長10 mm;(c)邊長5 mm)

為了驗(yàn)證本文算法的高效性,與目前市場(chǎng)上比較流行的NX軟件中的晶格設(shè)計(jì)功能進(jìn)行比較。待填充對(duì)象是半徑為100 mm的球?qū)嶓w模型,使用的晶格類型為X形晶格,其邊長等于10 mm×10 mm× 10 mm,桿半徑為1 mm。在NX的晶格模塊中設(shè)定了其最高網(wǎng)格精度值。圖19為本文軟件與NX軟件的建模結(jié)果,建模時(shí)間分別為2.7 s和126.0 s。可見,本文軟件生成的網(wǎng)格更加光滑,且速度也遠(yuǎn)遠(yuǎn)快于NX軟件,其高效性突出。

圖19 2款軟件建模結(jié)果對(duì)比((a)本文軟件填充結(jié)果;(b) NX軟件填充結(jié)果)

7 結(jié)束語

本文針對(duì)現(xiàn)有的各種3D打印模型輕量化方法存在的問題,結(jié)合高效的實(shí)體建模技術(shù)提出了基于周期性分布晶格的模型快速輕量化方法。

該方法首先構(gòu)造晶格基元的數(shù)據(jù)模型,并用一種簡單易讀的文件格式對(duì)晶格拓?fù)溥M(jìn)行存儲(chǔ)和設(shè)計(jì)。接著根據(jù)給定的晶格類型及其在各方向分布的個(gè)數(shù),在3個(gè)正交方向?qū)υ摼Ц裱h(huán)拼接來獲得一種規(guī)則的骨架結(jié)構(gòu)。最后采用了一種高效的網(wǎng)格實(shí)體建模方法。這種方法基于骨架結(jié)構(gòu)的節(jié)點(diǎn)和邊生成各自的保留對(duì)應(yīng)缺口的三角網(wǎng)格,且無需使用布爾運(yùn)算即可實(shí)現(xiàn)各個(gè)位置網(wǎng)格的水密性疊加。最終獲得了STL文件格式表達(dá)的輕量化結(jié)構(gòu),可直接用于后續(xù)打印制造。同時(shí)給出晶格的3D打印工藝,并對(duì)不同晶格的主要特性進(jìn)行了對(duì)比分析。通過實(shí)例對(duì)本文的方法進(jìn)行驗(yàn)證,結(jié)果表明,本文方法可同時(shí)達(dá)到節(jié)省材料、維護(hù)物理穩(wěn)定性、保證可打印性以及為力學(xué)性能優(yōu)化提供多種手段的目標(biāo),算法有效、靈活且具有高效的優(yōu)勢(shì)。

但一些問題仍有待進(jìn)一步研究。首先,本文的輕量化結(jié)構(gòu)目前是取代了模型的全部體積,但未考慮模型表皮偏置問題;其次,試驗(yàn)的3D打印工藝是沿高度方向逐層堆積成型,若層間結(jié)合不夠牢固,可能導(dǎo)致晶格切向強(qiáng)度較差,文獻(xiàn)[14]給出的稱為MJF的新型3D打印技術(shù)可能是一種更優(yōu)的打印方案;最后,如何應(yīng)用晶格尺寸差異化技術(shù)來解決輕量化和逼近精度之間的矛盾也是未來的研究方向之一。

[1] WANG W M, WANG T Y, YANG Z W, et al. Cost-effective printing of 3D objects with skin-frame structures[J]. ACM Transactions on Graphics, 2013, 32(6): 1-10.

[2] WANG H Q, ROSEN D. Computer-aideddesign methods for additive fabrication of truss structures[EB/OL]. [2020-11-24]. https://www.researchgate.net/publication/228545192_Computer-aided_design_methods_for_additive_fabrication_of_truss_structures.

[3] 李大偉, 戴寧, 姜曉通, 等. 密度感知的3D打印內(nèi)部支撐結(jié)構(gòu)輕量化建模[J]. 計(jì)算機(jī)輔助設(shè)計(jì)與圖形學(xué)學(xué)報(bào), 2016, 28(5): 841-848.LI D W, DAI N, JIANG X T, et al. Density aware internal supporting structure light-weighting modeling of 3D printed objects[J]. Journal of Computer-Aided Design & Computer Graphics, 2016, 28(5): 841-848 (in Chinese).

[4] LU L, SHARF A, ZHAO H, et al. Build-to-last: strength to weight 3D printed objects[J]. ACM Transactions on Graphics, 2014, 33(4): 1-10.

[5] ZHANG X L, XIA Y, WANG J Y, et al. Medial axis tree—an internal supporting structure for 3D printing[J]. Computer Aided Geometric Design, 2015, 35-36: 149-162.

[6] 鄭曉龍, 劉遠(yuǎn), 鄭國磊, 等. 激光選區(qū)熔化工藝晶格支撐結(jié)構(gòu)快速建模[J]. 圖學(xué)學(xué)報(bào), 2018, 39(5): 879-885.ZHENG X L, LIU Y, ZHENG G L, et al. Rapid modeling of lattice support structures for selective laser melting[J]. Journal of Graphics, 2018, 39(5): 879-885(in Chinese).

[7] CHEAH C M, CHUA C K, LEONG K F, et al. Development of a tissue engineering scaffold structure library for rapid prototyping. part 2: parametric library and assembly program[J]. The International Journal of Advanced Manufacturing Technology, 2003, 21(4): 302-312.

[8] CHEAH C M, CHUA C K, LEONG K F, et al. Development of a tissue engineering scaffold structure library for rapid prototyping. part 2: parametric library and assembly program[J]. The International Journal of Advanced Manufacturing Technology, 2003, 21(4): 302-312.

[9] CHEN Y. 3D texture mapping for rapid manufacturing[J]. Computer-Aided Design and Applications, 2007, 4(6): 761-771.

[10] CHEN Y. A mesh-based geometric modeling method for general structures[C]//Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Philadelphia: ASME, 2006: 1-13.

[11] WANG H Q, CHEN Y, ROSEN D W. A hybrid geometric modeling method for large scale conformal cellular structures[C]//International Design Engineering Technical Conferences and Computer and Information in Engineering Conference. Philadelphia: ASME, 2005: 1-7.

[12] LIN J C, JIN X G, WANG C C L. Fusion of disconnected mesh components with branching shapes[J]. The Visual Computer, 2010, 26(6-8): 1017-1025.

[13] EGAN P F, GONELLA V C, ENGENSPERGER M, et al. Computationally designed lattices with tuned properties for tissue engineering using 3D printing[J]. PLoS One, 2017, 12(8): e0182902.

[14] HABIB F N, IOVENITTI P, MASOOD S H, et al. Fabrication of polymeric lattice structures for optimum energy absorption using Multi Jet Fusion technology[J]. Materials & Design, 2018, 155: 86-98.

A light weight method of 3D printing model based on periodic cell

XIAO Wen-lei, WANG Zhi-ming, WANG Shi-ping, ZHAO Gang

(School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China)

In order to obtain the material-saving effect and optimized physical and mechanical properties of 3D printing models, starting with the lattice shape variability, a lattice-based 3D printing lightweight structure generation method was proposed. The resulting lightweight structure was employed to replace the solid space of the given model. Firstly, a general unit cell description method was proposed to design the geometric and topological characteristics of unit cell. Secondly, the topology skeleton structure, on which the solid modeling was based, was constructed by periodically arranging lattice units in the bounding box of the model. Finally, a geometric modeling method based on mesh splicing was utilized to directly construct the STL model, and the lattice solid structure with controllable mesh quality can be obtained quickly without Boolean operation. The 3D printing molding process suitable for lattice structure was verified through object printing. Comparisons and analyses were conducted on the geometrical and mechanical properties of the five kinds of typical lattices serving as a preliminary basis for lattice design and selection. The examples show that this method can not only save material and improve the strength-weight ratio of the model, but also guarantee the printability, self-balancing, and the optimization of mechanical properties of the lightweight model. Compared with previous methods, it is advantageous in variability and efficiency and is applicable to various engineering applications.

3D printing; lightweight model; periodic lattice; solid modeling; object printing

TP 751.1

10.11996/JG.j.2095-302X.2021020263

A

2095-302X(2021)02-0263-08

2020-09-22;

22 September,2020;

2020-11-16

16 November,2020

肖文磊(1984-),男,江西井岡山人,副教授,博士。主要研究方向?yàn)?D打印晶格結(jié)構(gòu)建模和智能制造技術(shù)等。 E-mail:xiaowenlei@buaa.edu.cn

XIAO Wen-lei (1984-), male, associate professor, Ph.D. His main research interests cover 3D printing lattice structure modeling and intelligent manufacturing technology, etc. E-mail:xiaowenlei@buaa.edu.cn