某水電站石料場邊坡超深孔預裂爆破施工技術

張 維 春, 梁 小 陽, 張 浩

(中國水利水電第五工程局有限公司,四川 成都 610066)

1 概 述

某水電站位于四川省甘孜州雅江縣境內的雅礱江干流上,為雅礱江中下游的“龍頭”水庫。電站的開發任務為以發電為主、兼顧長江中下游防洪任務和改善枯水期航運條件,電站裝機容量為3 000 MW(6×500 MW),多年平均年發電量110.62億kW·h,大壩壩高295 m,為礫石土心墻堆石壩,壩體所需堆石料、反濾料、過渡料共計約3 000萬m3。

電站修建所需砂石骨料的原料主要來自瓦支溝石料場,料場分布高程為3 250~2 800 m,最大開挖坡高450 m,高程3 000~3 250 m的坡比為1∶0.3。料場地處高原,每級開挖梯段垂直高度為25 m,每級開挖梯段均需進行大量的錨桿及預應力錨索施工。

瓦支溝料場地處高原寒冷地區,料場邊坡為永久外露邊坡,其預裂開挖質量直接影響到工程的形象面貌,因此,對預裂開挖永久外露面的外觀質量要求較高,須預裂爆破一次成型。料場巖石以砂板巖為主,抗壓強度較高,料場巖石的烘干抗壓強度最高達到177.22 MPa,烘干強度最低為96.49 MPa[1]。瓦支溝石料場巖石抗壓強度見表1。

表1 瓦支溝石料場巖石抗壓強度表

因該料場地處山區,地形復雜,道路交通極其不便,料場邊坡的預應力錨索、錨桿等的施工與預裂爆破作業存在一定程度的交叉作業情況,所存在的安全隱患亦為邊坡開挖成型增加了一定難度。在高原、高陡邊坡、超深孔、巖石強度高等條件下施工如何保證開挖質量是一個難點。

2 邊坡開挖技術方法的確定

根據長河壩水電站料場開挖以及該水電站大壩左/右岸壩肩開挖的經驗,結合瓦支溝石料場的各項指標及特點,現場管理人員及技術人員總結出一套在施工機械設備、施工所用材料、造孔、裝藥、爆破網絡、爆破振動等方面適合于瓦支溝石料場開挖的施工技術方法。

2.1 機械設備及材料的選取

(1)預裂孔造孔設備采用100B潛孔鉆,空氣壓縮機選用中風壓(10~16 MPa),每臺100B潛孔鉆按10 m3/min的風量配置,以保證供風量及供風壓力滿足100B潛孔鉆在超深孔鉆進條件下的工作需求。

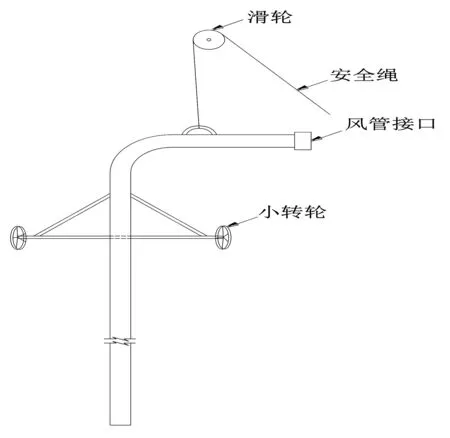

(2)在超深預裂孔造孔鉆進到位后,孔內殘留的渣滓難以沖洗干凈而導致預裂深度不足、欠挖嚴重,對此,技術人員通過一種實用新型發明《一種預裂孔簡易快速洗孔裝置》(圖1)與料場錨索施工的高風壓空氣壓縮機或100B潛孔鉆使用的中風壓空氣壓縮機進行連接,針對部分掃孔不徹底的預裂孔再次進行掃孔,將孔內的渣滓清掃干凈,保證了預裂孔深度。

圖1 預裂孔簡易快速洗孔裝置示意圖

(3)施工過程中,采用自制的(安裝角鋼和鉛墜)大量角器(圖2)測量孔斜以提高孔斜的測量精度;采用自制的大量角器對坡度儀進行校準并固定讀數后的坡度儀進行使用(圖3)。

圖2 自制大量角器

圖3 校準固定讀數后的坡度儀

(4)對用于預裂孔造孔樣架的鋼管進行篩選,剔除變形彎曲及物理性能差的:彈性模量小于2.06×105 N/mm2,抗彎強度小于205 N/mm2的鋼管,保證了預裂樣架的穩定、牢固以及角度的精準[2]。

2.2 預裂孔造孔方法的確定

在預裂孔造孔過程中,為確保終孔時鉆孔質量符合設計要求,其合格率至少應達到98%,不出現兩孔交叉等現象,在總結了已施工的預裂孔后采取了以下方法進行預裂孔施工:

(1)造孔施工前,首先對開挖平臺進行整平使其大面平整,開挖馬道上施工兩排插筋(Φ28,L=0.8 m入巖0.5 m),將鋼管架固定在插筋上,鋼管架間距為0.8 m與預裂孔間距一致,盡可能地將100B鉆機安裝在有鋼管斜支撐的地方作業,以降低100B鉆機作業時的抖動;利用測量儀器測放孔位,并將孔位點在水平鋼管架上用膠帶進行標記。

(2)預裂孔采用“五步校鉆”法鉆孔:

①樣架搭設完畢,及時進行角度、位置校核;

②架鉆過程及結束后及時進行角度、位置校核;

③開鉆前對鉆機角度、開孔位置進行校核;

④開鉆0.3 m后對鉆機角度進行校核;

⑤開鉆1 m后對鉆機角度進行校核。

2.3 爆破參數的設計

(1)預裂爆破的主爆孔及緩沖孔采用CM351、T35、T40高風壓鉆機造孔;緩沖孔間距為2.1 m,排距離預裂孔2 m,孔徑為90 mm;主爆孔間距4.2 m,排距3.6 m,孔徑為115 mm;主爆孔及緩沖孔均采用φ70乳化炸藥連續裝藥,炸藥采用人工裝填,木(竹)棍搗實,巖屑或黏土堵塞,裝藥按單耗炸藥量0.5~0.6 kg/m3控制。

(2)預裂孔孔距為0.8 m,孔徑90 mm,采用φ32乳化炸藥、孔底2倍加強裝藥,孔口1 m用炮泥堵塞或巖粉作為充填物,預裂孔線裝藥密度為325~425 g/m(結合上一茬炮情況以及本次地質情況預報、現場查看情況、預裂孔線裝藥密度進行動態調整)[3]。

2.4 爆破振動速度的控制

根據規范及參建各方的要求,需將錨索施工進度與開挖面高差控制在25 m左右。因此,爆破時的振動速度控制尤為重要。根據規范要求的爆破振動安全允許標準,混凝土及錨索施工后7 d以內其爆破振動速度不能大于5 cm/s,混凝土及錨索施工后大于7 d的爆破振動速度不能大于10 cm/s;結合料場施工的實際情況進行綜合考慮后最終確定:料場后邊坡混凝土澆筑及預應力錨索灌漿及張拉作業50 m范圍內7 d以內不得進行爆破,7 d以后的爆破振動速度不大于7 cm/s[4]。

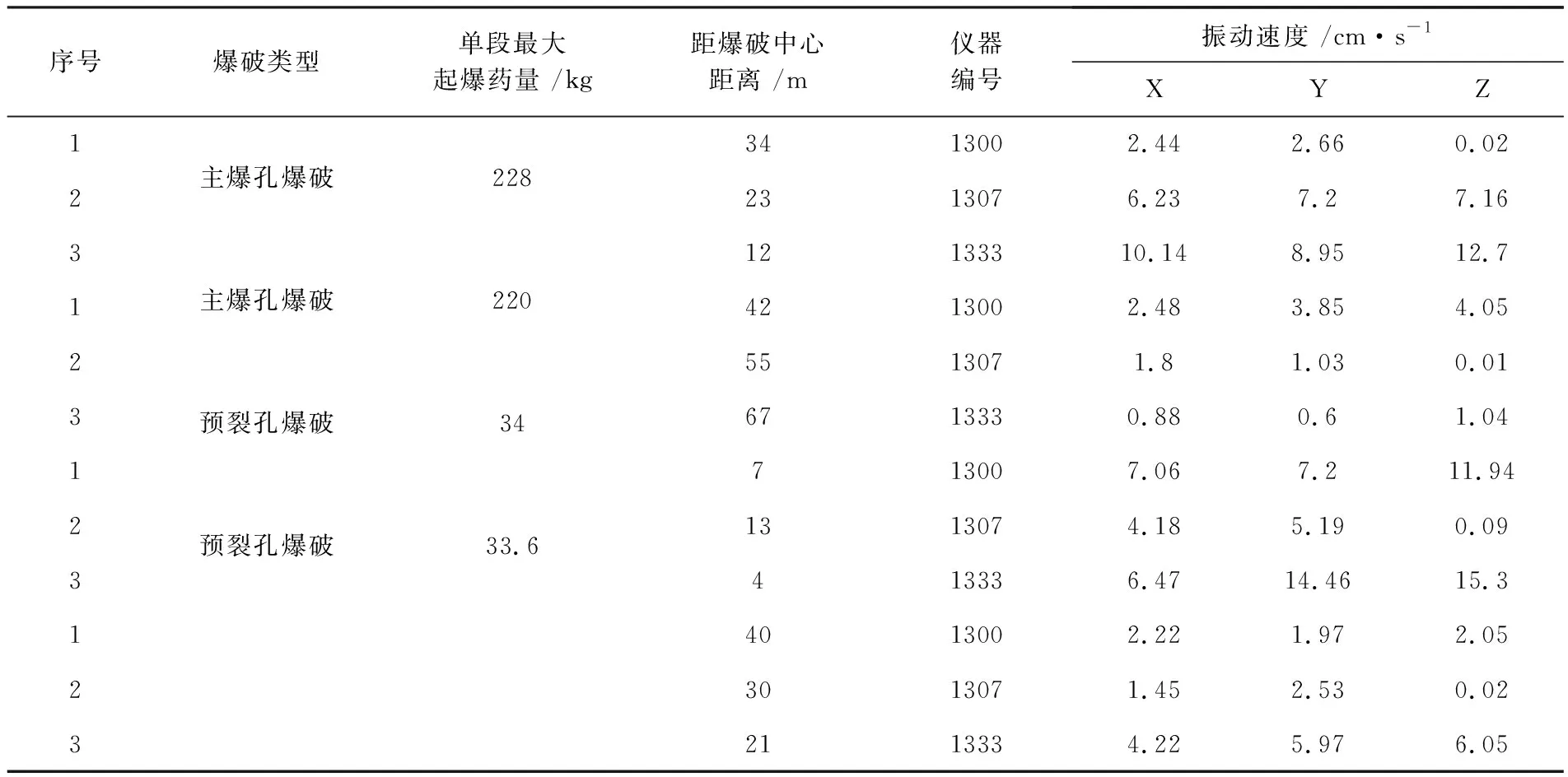

為降低爆破振動速度,通過一系列的監測及試驗得出最大單響藥量及爆破距離對爆破振動速度的影響關系(表2)。

表2 料場預裂爆破振動監測成果表

通過計算及討論確定:將預裂爆破的單響藥量控制在34 kg以內,距離料場邊坡50 m以內的單響藥量控制在200 kg及以下;距離料場邊坡50 m以外的單響藥量控制在300 kg及以下。

2.5 起爆網絡的設計

起爆網絡的設計必須保證梯段爆破臨近坡面的最大單段起爆藥量符合要求,起爆后巖體在排間和孔間充分碰撞、擠壓;保持粒徑和級配滿足相關要求。排間微差延時分段,多創造瞬時臨空面以提高爆破效果。為減少振動,采用了毫秒微差網絡起爆。采用排間分段的方法控制最大單響起爆藥量,以確保邊坡和新噴錨支護區的安全并控制飛石,減少開挖部位之間、開挖和其他工序之間的影響。

采用“V”形網絡起爆,排間用MS7和MS9雷管連接,起爆的時間間隔為110 ms,孔內統一裝MS11或MS13雷管起爆。緩沖孔采用導爆索傳爆,起爆網絡與主爆孔一起采用非電毫秒導爆管引爆聯網、電力起爆方式、電雷管引爆、起爆器起爆。

2.6 輔助措施

對每次預裂爆破進行總結,結合地質條件、現狀等情況,對下一次預裂爆破的裝藥參數進行優化調整,設計出最優爆破參數進行施工。

3 效果檢測

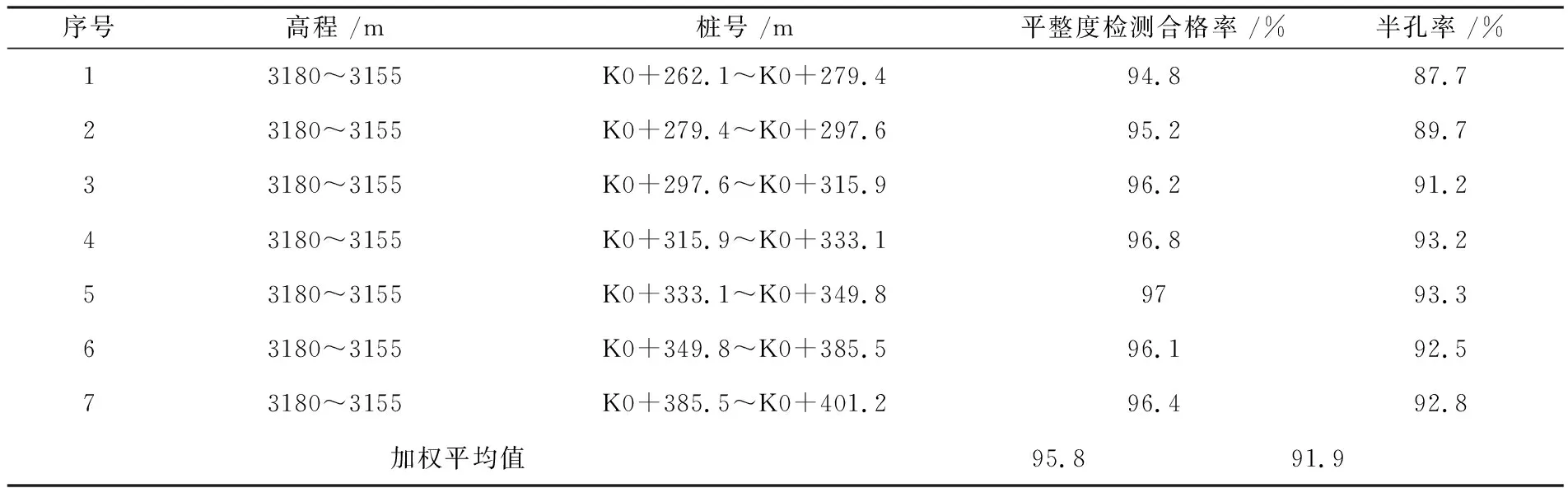

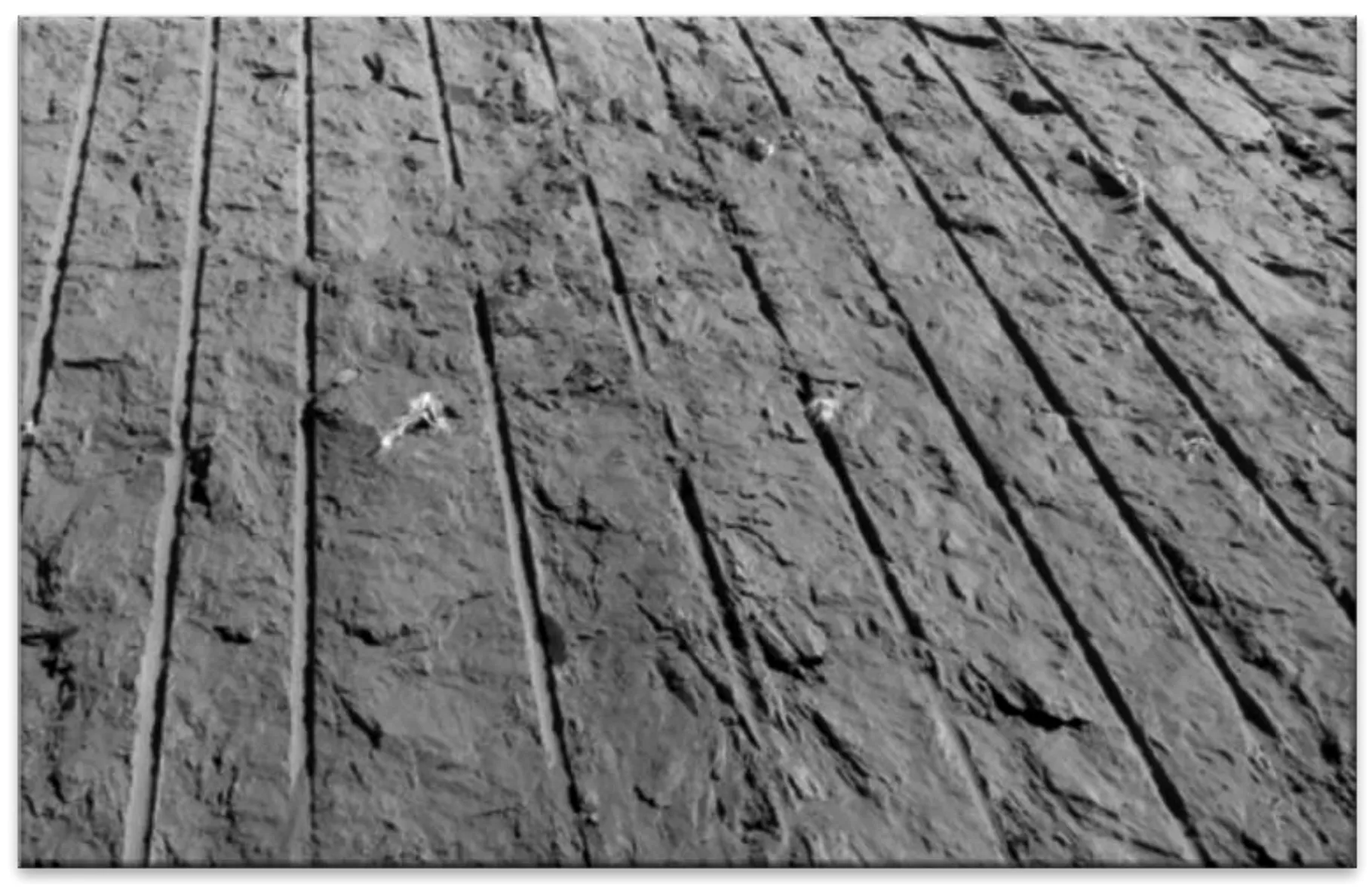

為驗證瓦支溝石料場預裂爆破的各項技術措施的有效性,我們對實施措施后的7次預裂爆破后的平整度及半孔率進行了檢查統計,平整度合格率最低為94.8%,最高為97%;半孔率最低為87.7%,最高為93.3%(表3)[5]。料場后邊坡開挖效果見圖4。

表3 平整度及半孔率檢查表

圖4 料場后邊坡開挖效果

4 結 語

通過對瓦支溝石料場地質條件、環境等各種因素進行分析,采用選擇合理的材料、設備、施工方法及爆破參數等措施進行施工以達到開挖的各項要求及指標,有效地保證了邊坡預裂爆破質量,施工進度、成本、安全等受控并符合標準。

料場后續多次預裂爆破開挖的整體效果均較好,預裂成型的輪廓規則,邊坡平整度及超欠挖符合要求,半孔率高,振動速率均在規定范圍內,由此可見,所采取的各項施工措施可行有效。