內(nèi)嵌法蘭盤鋼管混凝土泵送頂升澆筑施工工法

丁耀宗 徐紅巖

1. 西安建筑科技大學(xué)土木工程學(xué)院 陜西 西安 710055;2. 江西中煤建設(shè)集團(tuán)有限公司 江西 南昌 330001

鋼管混凝土結(jié)構(gòu)是由混凝土填入薄壁鋼管內(nèi)形成的一種組合結(jié)構(gòu),核心混凝土因處于3向受壓狀態(tài),提升了自身的抗壓性能和塑性變形能力等,進(jìn)而提升結(jié)構(gòu)整體的力學(xué)性能。鋼管混凝土結(jié)構(gòu)除具有強(qiáng)度高、質(zhì)量輕、延性好、耐疲勞、耐沖擊等優(yōu)越的力學(xué)性能外,還具有省工省料、架設(shè)輕便、施工快速等優(yōu)越的施工性能[1-3]。泵送頂升澆筑鋼管混凝土是現(xiàn)今鋼管混凝土施工較常見的技術(shù),具有無需架設(shè)高空腳手架模板、振搗快、施工快等優(yōu)點(diǎn)[4-5],然而當(dāng)鋼管節(jié)段之間有內(nèi)嵌法蘭盤時,泵送頂升的阻力急劇增加,導(dǎo)致混凝土泵送困難及鋼管內(nèi)混凝土不密實(shí),不能滿足施工要求。為有效解決此難題,在采用鋼管混凝土拱橋形式的桂江大橋施工過程中,對內(nèi)嵌法蘭盤鋼管混凝土泵送頂升澆筑施工工藝進(jìn)行了技術(shù)攻關(guān),經(jīng)總結(jié)形成本工法。

1 工程概況

桂江大橋跨徑組合為:左幅采用(9×16+14+18+20)m+(56+63)m+(19+11.5+14+18.5+14)m;右幅采用(9×16+14+18+13)m+(56+63)m+(19+16.5+16+18.5+14)m。上部結(jié)構(gòu)主橋采用跨徑為56 m和63 m的鋼管混凝土系桿拱橋,引橋采用預(yù)應(yīng)力混凝土空心板梁,下部結(jié)構(gòu)采用樁柱式橋墩、蓋梁,埋置式和座板式橋臺。

2 工法介紹

2.1 關(guān)鍵技術(shù)

1)鋼管混凝土的灌注采用泵送頂升壓注法,通過在法蘭盤上及鋼管上增開排氣孔,顯著減小了由于鋼管內(nèi)嵌法蘭盤增加的泵送阻力,將混凝土沿鋼管從下往上一次壓注完成,保證了泵送混凝土的連續(xù)、密實(shí)和均勻。

2)為補(bǔ)償混凝土的自收縮,避免混凝土與鋼管脫黏,配制了微膨脹自密實(shí)鋼管混凝土,無需振搗即可密實(shí),在滿足抗壓強(qiáng)度的條件下,既保證了混凝土的和易性和可泵性,又補(bǔ)償了鋼管混凝土的干縮、溫縮。

3)通過計(jì)算壓注過程中鋼拱肋的受力,調(diào)整合理的壓注速度,并采取多點(diǎn)對稱壓注的施工方法,避免鋼管混凝土結(jié)構(gòu)振動進(jìn)而引起失穩(wěn)破壞。

2.2 工法特點(diǎn)

1)通過在法蘭盤上及鋼管上增開排氣孔,顯著減小由于鋼管內(nèi)嵌法蘭盤增加的泵送阻力,保證混凝土泵送質(zhì)量和密實(shí)性。

2)采用配制的微膨脹混凝土,可以有效避免混凝土與鋼管脫黏情況。

3)不用搭設(shè)高空腳手架,減少高空作業(yè)風(fēng)險,操作更為簡便安全。

4)混凝土施工無需振搗,依靠頂升擠壓密實(shí),施工速度較快,不浪費(fèi)混凝土。

5)采取多點(diǎn)對稱壓注混凝土的方法,控制壓注速度,避免結(jié)構(gòu)振動進(jìn)而引起失穩(wěn)破壞。

2.3 工程效益

桂江大橋主弦管為內(nèi)嵌法蘭盤鋼管,因法蘭處截面突然變小,故通常采用隔板分倉壓注施工,需要采用大量的操作平臺和設(shè)備,工期必然延長。本橋在同樣需要2臺混凝土輸送泵的前提下,采用泵送頂升施工比分倉壓注施工少投入鋼管腳手架約25 t、混凝土泵管約750 m,減少施工費(fèi)用約13.7萬元;同時采用正交設(shè)計(jì)的微膨脹混凝土,選用42.5級水泥和聚羧酸鹽高效減水劑,與按傳統(tǒng)方式選用泵送劑、高效減水劑及緩凝劑的設(shè)計(jì)相比,在達(dá)到同等強(qiáng)度條件下,每立方米混凝土節(jié)約68.4元,混凝土原材料共節(jié)約2.3萬元,內(nèi)嵌法蘭盤鋼管混凝土泵送頂升澆筑技術(shù)的應(yīng)用共節(jié)約成本約16萬元。與此同時,桂江大橋從準(zhǔn)備到鋼拱肋內(nèi)充混凝土全部完成僅用了24 d,大大縮短了工期,社會效益和經(jīng)濟(jì)效益顯著。

3 施工要點(diǎn)

3.1 微膨脹混凝土配合比

鋼管內(nèi)徑由于法蘭盤的存在而減小,而混凝土的泵送高度高、距離長,導(dǎo)致混凝土泵送阻力大,泵送施工難度大,因此對混凝土的質(zhì)量要求更高。混凝土應(yīng)滿足以下性能要求[6]:強(qiáng)度須達(dá)到C45;具有良好的可泵性,即坍落度適宜,和易性良好,不泌水、不離析,自密性好;混凝土具有補(bǔ)償收縮性,要求水中養(yǎng)護(hù)14 d的限制膨脹率應(yīng)≥1.5×10-4,水中養(yǎng)護(hù)14 d、空氣中養(yǎng)護(hù)28 d的限制干縮率應(yīng)≤3.0×10-4;混凝土在每孔管道的壓注完畢后仍具有較高的和易性,配合比設(shè)計(jì)時,初凝時間須>13 h,終凝時間須>16 h。坍落度須處于20~22 cm,擴(kuò)展度須>55 cm,壓力泌水量V10<15 mL,V140為40~100 mL。

為補(bǔ)償混凝土的自收縮,避免混凝土與鋼管脫黏,微膨脹混凝土配合比設(shè)計(jì)時考慮混凝土性能、成本及施工要求,選用42.5級普通硅酸鹽水泥并用粉煤灰代替部分水泥,加入復(fù)合型外加劑聚羧酸鹽達(dá)到泵送、減水、緩凝、引氣等要求。試驗(yàn)采用正交設(shè)計(jì)法,并對重要指標(biāo)進(jìn)行多次復(fù)檢,最終確定的配合比為:水泥∶細(xì)骨料∶粗骨料∶水∶減水劑∶粉煤灰∶膨脹劑=440∶665∶1 020∶175∶13.62∶65∶59。該配合比最大程度地滿足了強(qiáng)度、施工要求并大大降低了施工成本。

以水灰比、粉煤灰和外加劑及膨脹劑的用量作為因素采用正交設(shè)計(jì)進(jìn)行試驗(yàn),不僅使混凝土拌和物性能滿足施工需要,最終強(qiáng)度能達(dá)到70~80 MPa,同時聚羧酸的減水率能達(dá)到30%以上并至少提高20%的強(qiáng)度,因此大大降低了膠凝材料的用量,節(jié)約了成本。由于所用材料性質(zhì)、施工條件及工程要求的不同,施工單位需依據(jù)具體工程的實(shí)際情況,通過試驗(yàn)來微調(diào)配合比。

3.2 泵送施工現(xiàn)場

由于拱橋施工現(xiàn)場環(huán)境復(fù)雜,故應(yīng)合理選擇混凝土的泵送方案。施工中將1臺混凝土泵放置于拱座頂,采用串筒輸送方式將混凝土送至泵機(jī)料斗,之后混凝土經(jīng)泵車泵入鋼管內(nèi),如圖1所示。施工前準(zhǔn)備備用管道、電焊機(jī)、氣割設(shè)備等,當(dāng)混凝土泵送期間出現(xiàn)堵管或其他泵送不上的狀況時,可以在混凝土到達(dá)位置開孔并焊接帶閘閥泵管,然后連接備用管道繼續(xù)壓注直至管頂,保證混凝土泵送施工的連貫性。

圖1 泵送施工現(xiàn)場布置示意

3.3 壓注設(shè)計(jì)

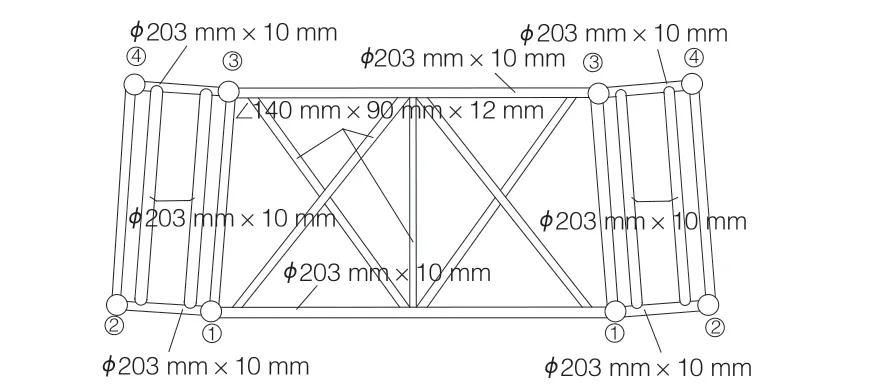

采取多點(diǎn)對稱壓注的施工方法進(jìn)行壓注施工,先下后上,8根φ203 mm鋼管壓注順序如圖2所示。

圖2 拱肋鋼管壓注順序

3.4 施工過程

開始壓注施工前臨時堵住出渣孔,用混凝土泵注入清水清洗管內(nèi)壁,之后打開排渣口排出水及雜物,完成后焊接封閉出渣口。

壓住施工開始時先壓注少量混凝土過壓注口,再從排氣孔注入0.5 m3的水泥砂漿以減小混凝土與管壁之間的摩擦力,之后正式開始鋼管混凝土的壓注施工。在壓注過程中時刻觀察排氣孔的情況以便隨時進(jìn)行補(bǔ)漿操作,并通過錘擊的方式掌握混凝土的高度以便調(diào)整壓注速度。當(dāng)拱頂出漿孔有混凝土溢出且無氣泡冒出時,關(guān)閉壓注口出閘閥,停止泵送,并確保無漏漿情況。

3.5 注意事項(xiàng)

1)混凝土所采用的水泥、砂、石子、外加劑和外摻料均需符合國家規(guī)范,特別是混凝土坍落度必須在現(xiàn)場測試合格后方可施工。

2)混凝土頂升壓注施工時不振搗,因膨脹劑的存在混凝土?xí)a(bǔ)償收縮,振搗可能導(dǎo)致堵管。

3)泵送混凝土因故暫停時,每隔2~3 min抽動一下泵的活塞,避免混凝土假凝引起阻塞。

4)正式施工前需進(jìn)行模擬試驗(yàn),以驗(yàn)證混凝土質(zhì)量、泵送方案合理性及施工組織效率等。

4 結(jié)語

為解決鋼管混凝土中內(nèi)嵌法蘭盤時混凝土泵送困難的問題,設(shè)計(jì)了內(nèi)嵌法蘭盤的鋼管混凝土泵送頂升澆筑施工工法,并成功運(yùn)用于桂江大橋項(xiàng)目中。

該工法有效保證了鋼管管徑突變后混凝土的施工質(zhì)量,且不影響混凝土的施工速度;此外,充分利用外加劑和外摻料的特性來改善混凝土的性能,以提高混凝土強(qiáng)度、和易性和可泵性,并可補(bǔ)償鋼管混凝土干縮、溫縮,從而起到微膨脹混凝土的作用。內(nèi)嵌法蘭盤的鋼管混凝土泵送頂升澆筑施工工法可以節(jié)約施工成本,縮短工期,具有廣闊的應(yīng)用前景,值得推廣。