大型裝配式住宅建筑的關鍵施工技術

孔 昕

中建八局第二建設有限公司 山東 濟南 250022

1 工程概況

濟南高新遙墻街道多村整合改造項目A區位于濟南臨空經濟區的西部,遙墻辦事處駐地西側,青銀高速以南,荷花路以西。該項目規劃總用地面積為37.44 hm2,總建筑面積627 000 m2,其中地上建筑面積為424 200 m2,地下建筑面積為202 800 m2。項目質量目標為獲得濟南市建筑工程“泉城杯”獎。

項目地處濟南遙墻國際機場附近,住宅多以11層為主。項目共62棟裝配整體式住宅樓。其中,4層開始采用裝配整體式混凝土剪力墻結構,應用比例達50%。構件之間的節點采用現場二次澆筑的方法。樓面采用鋼筋桁架疊合板,應用比例為70%。外墻采用預制三明治夾心保溫墻板,內隔墻為加氣混凝土砌塊墻,成品條板應用比例為50%。樓梯為預制樓梯。

項目體量大,預制構件的運輸、固定及堆放等工序,是影響裝配施工順利進行的重要環節。

2 技術難點及應對措施

1)預制外墻、預制疊合板及預制樓梯安裝屬于新型工藝,施工人員對其較陌生,首次安裝時間一般較長,工期、質量、安全是控制的重點。應對措施:安裝前進行專項施工技術交底及吊裝培訓。預制外墻、預制疊合板及預制樓梯吊裝時,安排1~2名廠家人員進行技術指導,直至工人熟練應用。

2)在吊運安裝預制樓梯時,其銷鍵預留洞與預留在平臺處的銷鍵鋼筋難以對準吻合。應對措施:樓梯平臺施工時先放出銷鍵位置,再將銷鍵與鋼筋進行有效固定,防止混凝土澆筑時出現位移。

3)預制外墻灌漿配比、密實度難以保證。應對措施:留存影像資料,安排專人進行旁站。

4)成品預制樓梯安裝完成后至達到驗收使用條件期間,成品保護難度大。應對措施:使用成品塑料護角板對成品樓梯進行保護。

5)部分構配件質量大,需更換部分起重量較小的塔吊;產業化施工較傳統現澆工藝施工周期長,塔吊使用周期延長。應對措施:因現場地基不滿足承載力要求,考慮將每個塔吊基礎加大;安排4個專職塔吊管理員,每臺塔吊配備3名司機、3名信號指揮員,24 h不間斷地吊運施工。

6)配件批次多、進場量大,完全依靠塔吊吊運的效率較低;塔吊無法吊運區域需要進行倒運。應對措施:4個區配備100 t汽車吊、14 t自卸吊、7 t叉車各1臺,配合進行材料倒運、裝卸[1-2]。

3 關鍵技術

3.1 裝配式結構體系與構件深化技術

在具體實施前,項目技術人員組織裝配式構件廠人員對構件尺寸、構件質量、構件構造節點、外窗構造及外挑工字鋼布置等進行深化設計;對連接節點進行優化,并對每棟樓的每個構件進行編號。

裝配式結構構件生產前的深化設計需提前考慮裝配方案、機電預留預埋、裝飾做法、施工策劃等工作內容。

1)通過對外窗滴水線和窗臺找坡進行優化,施工時一次成形,避免了二次施工出現的空鼓、裂縫等問題。

2)通過構件優化,加快了施工進度,從而提高了工作效率。

3.2 預制墻體構件的安裝質量保證技術

如何保證墻體構件的垂直度、平整度及位置的準確性,是一大難點。轉換層是剪力墻結構向裝配式結構過渡的一層,其要點為在轉換層面層施工過程中,要考慮上部預制構件的固定及支撐。

1)插筋預埋。插筋采用定位模板并根據預埋位置開孔的方式進行預埋。制作與基礎預埋鋼筋位置一樣的開孔模板,待疊合板吊裝完成后,將需要預埋插筋處的梁鋼筋綁扎完成,將定位模板固定到梁幫上,然后于定位模板上彈設控制線,根據插筋預留預埋圖進行預留插筋孔的留設。待全部定位模板支設完成后,復核開孔位置是否與預留預埋圖一致,然后進行插筋預埋。在定位鋼筋安裝完成后,于定位模板上開設洞口,方便混凝土澆筑過程中振動棒的插入。

2)墻板吊裝準備。吊裝作業應連續進行,吊裝前將墻位置彈好控制線,準備好吊裝設備及測量器具,檢查預埋灌漿套筒無缺陷后,方可進行吊裝。

3)安放墊塊。先將墻板下面的現澆板面進行鑿毛,清理干凈碎屑,并用清水進行沖洗。本工程由于構件自重大,故選用30 mm×30 mm金屬墊塊,墊塊厚度2~20 mm不等,可根據墊設厚度自行組合。外墻板墊塊放置位置為內頁板四個角,較長構件按照每2 m設置1組墊塊。內墻板墊塊靠邊線放置。

4)坐漿。坐漿料通常在2 h內初凝,所以吊裝必須連續作業,相鄰墻板的調整工作必須在坐漿料初凝前完成。

5)起吊預制墻板。預制墻板采用扁擔式吊裝設備進行吊裝(圖1)。墻板底部若局部套筒未對準時,可手動微調對孔。底部沒有灌漿套筒的外填充墻板直接按照控制線緩緩下落。垂直落在準確的位置后,使用水準儀復核標高,無誤差后,利用預制墻板上的預埋螺栓和地面預留的U形預埋件安裝斜支撐桿,用2 m檢測尺檢測預制墻體垂直度,并轉動斜支撐進行調整。待垂直后,由吊裝作業人員爬上人字梯,將墻板頂部吊具拆除。

6)墻體注漿。采用電動灌漿泵灌漿時,一般單倉長度不超過1 m。分倉后找專人進行記錄,在構件相對應位置做出分倉標記,記錄分倉時間(圖2)。在正式灌漿前,檢查灌漿孔和出漿孔,確保孔路暢通。用灌漿泵(槍)從接頭下方的灌漿孔處向套筒內進行壓力灌漿。灌漿料凝固后,取下灌、排漿孔的封堵膠塞,檢查孔內凝固的灌漿料上表面應高于排漿孔下緣5 mm以上。

圖1 預制墻板吊裝

圖2 分倉標記

3.3 疊合板獨立支撐技術

1)采用獨立鋼支撐架體,上方放置的龍骨(可周轉使用的托梁)間距1 800 mm,沿長邊方向布置,每道2個支撐,每個支撐與墻邊距離不得大于350 mm。

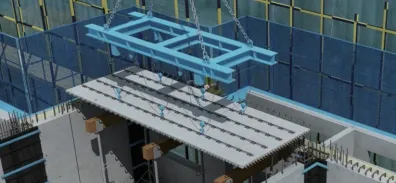

2)在獨立鋼支撐安裝前須畫圖,以確定各支撐位置并仔細核對,確保與現場施工準確無誤后,由項目部技術部門審查批準后進行安裝(圖3)。疊合板采用鋼扁擔吊裝架進行吊裝(圖4)。

圖3 疊合板測量放線示意

圖4 疊合板吊裝

3)疊合板與墻體間縫隙處支模。支撐面板采用雙面覆膜多層板,背楞采用50 mm×100 mm方木,利用剪力墻或預制墻板最上面一排的對拉螺栓孔進行加固。

4)疊合板板縫處支模。支撐面板采用覆膜多層板,背楞采用50 mm×100 mm方木,使用廢鋼筋與廢對拉螺栓制成扁擔狀支架,下套錐形套筒,合理控制錐形套筒與對拉螺栓的長度,保證支撐面板與疊合板下表面緊密貼合,使用廢鋼筋彎成U形在底面進行加固(圖5)。

圖5 疊合板板縫支設示意

5)疊合板與主次梁處支模。因預制板無底模,梁側幫上口不能固定,故設置一圈寬30 cm的模板與陰角方木固定,保證梁上口側向不位移;梁截面支撐采用φ14 mm鋼筋撐棍與梁箍筋綁扎牢固或焊接。鋼筋撐棍兩頭涂刷防銹漆;梁底部采用扒鉤或U形梁夾的加固方式,保證陽角不漏漿(圖6);梁底水平鋼管上增加直角扣件,保證梁中間下部不位移;梁側面通長龍骨接頭應錯開梁柱接頭50 cm以上。

圖6 疊合板與主次梁處支設示意

6)墻體后澆帶處及陰陽角處支模方式與現澆體系支模方式相同。

3.4 構件吊裝技術

本工程墻板、樓梯、樓板等構件屬于預制構件,最大構件預制質量達5.81 t。為此,應根據預制構件最大質量、塔吊吊距、塔吊最大起重量等,合理選擇塔吊型號和臂長。本工程的預制構件采用塔吊進行卸車和現場安裝,在整個流水段內采用分件吊裝法施工。

按照每棟樓的流水段劃分圖從一端往另一端按順序安裝構件,無分段的樓號可采取由遠及近、先長邊后短邊、先內后外的吊裝順序進行吊裝。為了保證構件吊點在吊裝時只垂直受力,需增加吊裝梁。吊裝梁材質為Q235B,吊裝梁上的吊孔為直徑40 mm的圓孔。在預制樓梯吊裝前檢查吊索具,在梯段梯梁處鋪水泥砂漿找平層。預制樓梯梯段采用水平吊裝。基本就位后再用撬棍微調樓梯板,直到位置正確。接縫部位采用灌漿料進行灌漿。

4 結語

本工程作為裝配式示范項目,裝配率達50%,采用裝配式構件進行吊裝施工。在具體的實施過程中,筆者對裝配式施工關鍵工藝進行了探索和總結,為在我國城鎮農村改造項目中推廣裝配式建筑起到了一定的積極作用。