超大異形插入式拱腳的分片安裝施工關(guān)鍵技術(shù)

宋生志 林南昌 張?jiān)聵?程 笑

中國(guó)建筑第八工程局有限公司鋼結(jié)構(gòu)工程公司 上海 200125

超大異形拱腳的合理分片、精準(zhǔn)定位及施工過(guò)程中的變形控制是超大跨拱形結(jié)構(gòu)拱腳施工中的3個(gè)關(guān)鍵工序。拱腳是拱形結(jié)構(gòu)的基礎(chǔ),其施工精度和施工質(zhì)量直接決定了上部結(jié)構(gòu)整體的安全性[1-5]。

桂林兩江國(guó)際機(jī)場(chǎng)T2航站樓主拱為超大跨空間雙曲變截面的異形拱,其所對(duì)應(yīng)的拱腳具有尺寸大、質(zhì)量大、形狀多變且不規(guī)則、安裝精度要求高、安裝工序復(fù)雜等特點(diǎn)。因此,保證拱腳實(shí)現(xiàn)高質(zhì)量、高精度和高標(biāo)準(zhǔn)施工的難度較大。

1 工程概況

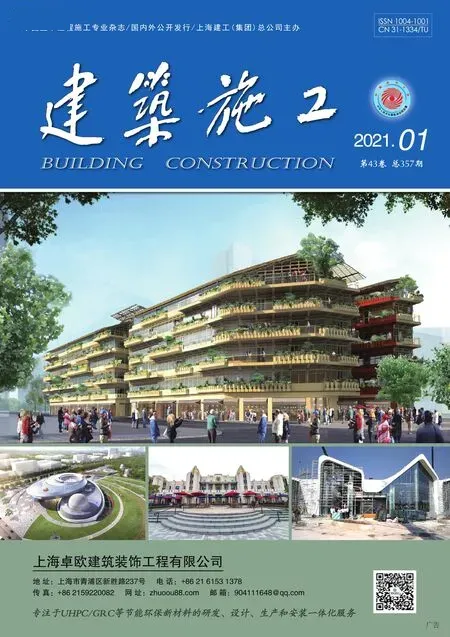

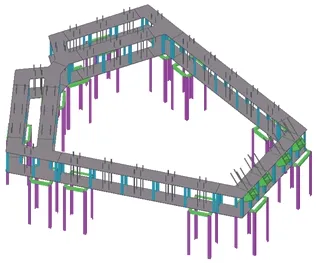

桂林兩江國(guó)際機(jī)場(chǎng)T2航站樓呈“U”字構(gòu)型,外形以桂林山水為創(chuàng)意,立面為高低起伏不等的雙向曲線,整個(gè)建筑寓意山水桂冠,工程整體效果如圖1所示。

圖1 機(jī)場(chǎng)效果圖

2 拱腳特點(diǎn)

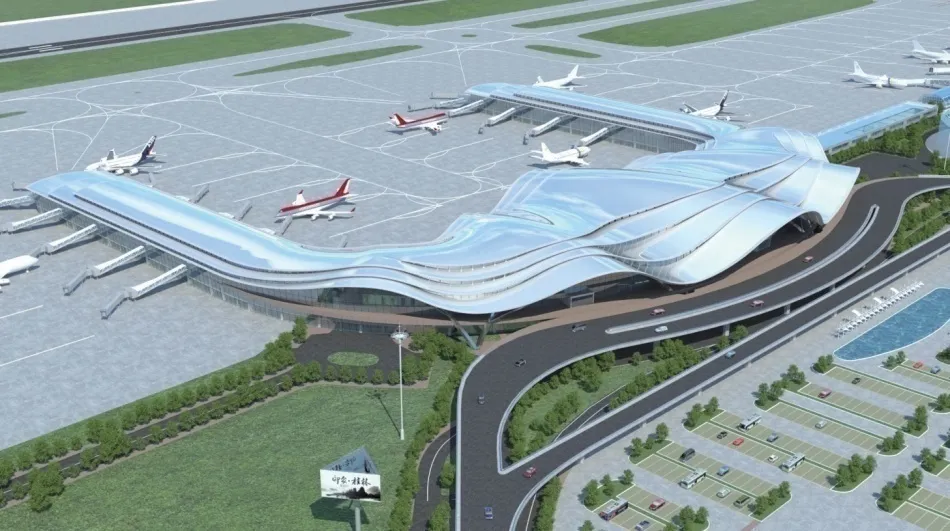

工程項(xiàng)目主體結(jié)構(gòu)為超大跨、雙曲、變截面、異形的拱殼結(jié)構(gòu),對(duì)拱腳的設(shè)計(jì)要求較高,因此采用超大異形插入式拱腳,最大拱腳外形尺寸為8.1 m×8.8 m×9.6 m,最大板厚為40 mm,最大質(zhì)量為118 t,屬于超大巨型構(gòu)件,且其構(gòu)造復(fù)雜,外形不規(guī)則,因此加工下料、吊裝、安裝等施工難度大。

工程具體難點(diǎn)主要包括以下幾點(diǎn):體型巨大,造型多變復(fù)雜,截面呈漸變式,合理分片的深化設(shè)計(jì)難度較大;各片體構(gòu)件下料及加工精度、安裝定位及拼裝精度要求高;焊接量大且均為厚鋼板,焊接變形控制難度大;分段拼裝施工,誤差累積消除難度大。拱腳效果如圖2所示。

圖2 拱腳效果圖

3 拱腳分片設(shè)計(jì)原則

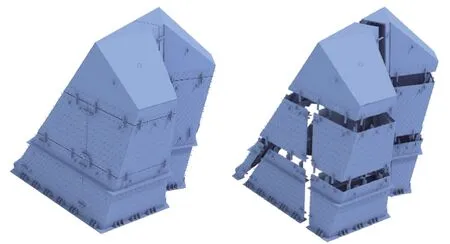

根據(jù)本工程拱腳的實(shí)際特點(diǎn),進(jìn)行合理分片。分片拆分主要遵循以下原則:構(gòu)件分片確保加工制作合理化;綜合考慮構(gòu)件運(yùn)輸尺寸和質(zhì)量;減少現(xiàn)場(chǎng)焊接量;確保分片構(gòu)件彼此間穩(wěn)定性和安全性;綜合考慮現(xiàn)場(chǎng)拼接各工序間的銜接配合;分片部位應(yīng)在整體受力較弱位置;分片部位應(yīng)在焊接殘余應(yīng)力和殘余變形影響較小部位。

在滿足以上拆分原則的同時(shí),還應(yīng)符合以下設(shè)計(jì)及施工要求:焊縫應(yīng)盡量均勻?qū)ΨQ布置;盡可能減少焊縫數(shù)量和尺寸,同時(shí)焊縫位置宜位于方便操作處,避免仰焊施工;焊縫不宜位于高應(yīng)力區(qū);根據(jù)實(shí)際情況合理選擇焊縫形式。拱腳分片情況如圖3所示。

圖3 拱腳分片

4 關(guān)鍵施工技術(shù)

本工程拱腳采用分段、分片插入式預(yù)埋安裝,即先通過(guò)定位環(huán)板將地腳螺栓精準(zhǔn)定位并預(yù)埋于拱腳底座基礎(chǔ)中,同時(shí)預(yù)埋型鋼抗剪鍵,然后將分段的底層拱腳分片按照設(shè)計(jì)要求安裝到位,完成第2分段的拱腳分片安裝,補(bǔ)全后蓋并焊接內(nèi)側(cè)加勁板,綁扎拱腳內(nèi)部鋼筋,完成蓋板焊接,并預(yù)留灌漿孔。

拱腳底部固定的地腳螺栓數(shù)量多、錨固精度要求高且錨固基礎(chǔ)復(fù)雜。為保證底層拱腳分片的安裝精度,創(chuàng)新采用定位環(huán)板技術(shù),如圖4所示,可高精度定位地腳螺栓,且有效避免了基礎(chǔ)大體積混凝土澆筑過(guò)程中地腳螺栓跑位問題。為保證拱腳底板與基礎(chǔ)混凝土頂面不出現(xiàn)滑移,且避免地腳螺栓參與抗剪,在混凝土基礎(chǔ)中合理設(shè)置型鋼抗剪鍵。

4.1 施工流程及工藝

4.1.1 拱腳安裝施工流程

拱腳安裝詳細(xì)流程為:測(cè)量放線、錨栓及定位板入場(chǎng)→錨栓安裝、校正、加固→混凝土澆筑過(guò)程監(jiān)護(hù)→錨栓復(fù)核驗(yàn)收→拱腳安裝→拱腳復(fù)核驗(yàn)收→混凝土澆筑。

圖4 定位環(huán)板

首先進(jìn)行測(cè)量放線,確定支撐架定位軸線及拱腳錨栓預(yù)定標(biāo)高,然后開始定位環(huán)板支架和定位環(huán)板安裝,之后將地腳螺栓安裝在定位環(huán)板上,并再次復(fù)核錨栓標(biāo)高,與第1次預(yù)測(cè)量數(shù)據(jù)進(jìn)行對(duì)比調(diào)整,確保錨栓均處在設(shè)計(jì)標(biāo)高上,且均處于同一水平面。接著澆筑底層混凝土并同步進(jìn)行監(jiān)護(hù),保證施工過(guò)程中混凝土質(zhì)量和防止錨栓移位。再次復(fù)核錨栓數(shù)量及錨栓標(biāo)高,再依次進(jìn)行拱腳第1段各單片安裝、第2次混凝土澆筑后拱腳第1段復(fù)核驗(yàn)收、拱腳第2段各單片安裝、拱腳第3段各單片安裝、第3次混凝土澆筑、拱腳復(fù)核驗(yàn)收,最后完成安裝。

4.1.2 關(guān)鍵施工工藝

巨型拱腳完整的安裝工藝共包含12道工序。首先進(jìn)行承臺(tái)底層面鋼筋綁扎,綁扎工序完成后,在拱腳基礎(chǔ)面筋上精準(zhǔn)測(cè)量并設(shè)置對(duì)應(yīng)螺栓組的十字中心線標(biāo)志。分塊安裝定位環(huán)板,將地腳螺栓穿入定位環(huán)板中,確保各地腳螺栓處于設(shè)計(jì)要求位置,且所有螺栓頂部位于同一水平面內(nèi),在各螺栓螺紋部位涂抹黃油包油紙,并設(shè)置套管保護(hù),然后整體放入承臺(tái)并與定位環(huán)板的定位十字線對(duì)齊,調(diào)整后采用鋼筋進(jìn)行焊接固定。澆筑底板混凝土前,再次對(duì)地腳螺栓進(jìn)行位置復(fù)核,然后進(jìn)行拱腳安裝。

拱腳的第1段共分為5片,最重分片單元的質(zhì)量為13.7 t,可利用50 t汽車吊進(jìn)行安裝。安裝過(guò)程中,需要兩側(cè)拱腳分片對(duì)稱安裝,如圖5所示。

圖5 第1段拱腳安裝施工

5片拱腳完全就位后,進(jìn)行各個(gè)單片的微調(diào),使得所有單片頂部位于設(shè)計(jì)要求的標(biāo)高位置,且處于同一水平面。然后將各單片單元地腳螺栓固定,彼此間焊接,所有螺栓均進(jìn)行扭矩檢測(cè),所有焊縫均進(jìn)行無(wú)損檢測(cè),檢測(cè)合格后即完成第1段拱腳的安裝施工。

第1段拱腳混凝土澆筑完成,且達(dá)到設(shè)計(jì)要求強(qiáng)度后,開始第2段拱腳安裝。第2段拱腳共計(jì)4片,單片最重約10.8 t;第3段拱腳共分2片,單片最重約19.2 t,利用50 t汽車吊,進(jìn)行第2、3段拱腳安裝。2段拱腳施工現(xiàn)場(chǎng)如圖6、圖7所示。

圖6 第2段拱腳安裝施工

圖7 第3段拱腳安裝施工

該2段拱腳的施工順序及安裝工藝均與第1段拱腳相同。在拱腳安裝施工過(guò)程中,每一段施工完成后,均需要測(cè)量并記錄下分片單元頂部標(biāo)高,為下一段拱腳的安裝提供數(shù)據(jù),確保拼裝后拱腳整體標(biāo)高及空間尺寸均符合設(shè)計(jì)要求。

3段拱腳均安裝完成后,開始焊接拱腳內(nèi)部加勁板和綁扎內(nèi)部鋼筋。在拱腳外側(cè)預(yù)留灌漿孔,用于澆筑拱腳內(nèi)部混凝土。

以上所有工序完成后,需通過(guò)業(yè)主和監(jiān)理驗(yàn)收合格后,進(jìn)行拱腳外側(cè)鋼筋綁扎施工,然后完成承臺(tái)頂面以下的拱腳內(nèi)部混凝土與拱腳以外承臺(tái)混凝土的澆筑。內(nèi)外混凝土澆筑時(shí),需內(nèi)外同時(shí)進(jìn)行,避免混凝土面產(chǎn)生內(nèi)外差,導(dǎo)致拱腳承受較大的側(cè)向壓力,進(jìn)而產(chǎn)生變形。

4.2 拱腳定位安裝

本工程拱腳構(gòu)造異形、尺寸較大、質(zhì)量較重、分片較多且安裝精度要求高,為確保拱腳的施工質(zhì)量和安裝精度,采用定位環(huán)板進(jìn)行定位。

定位環(huán)板采用強(qiáng)度Q235、厚度10 mm的鋼板加工制作而成,定位板上的螺栓孔徑需比地腳螺栓直徑大2 mm。定位環(huán)板效果如圖8所示。

圖8 定位環(huán)板效果

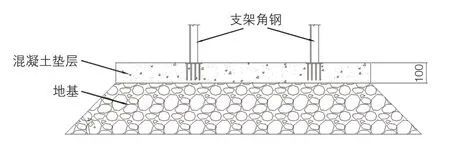

為了保證定位環(huán)板處于設(shè)計(jì)標(biāo)高位置,且整體保持在同一水平面,需設(shè)計(jì)定位環(huán)板專用支架。支架設(shè)計(jì)尺寸為80 cm×60 cm,采用80 mm×8 mm角鋼加工制作,支架底部與承臺(tái)底筋焊接固定,支架高度根據(jù)螺栓定位環(huán)板標(biāo)高及環(huán)板空間高度確定。

定位環(huán)板擱置在角鋼支架上,然后進(jìn)行環(huán)板的定位測(cè)量,確保精準(zhǔn)無(wú)誤后,將環(huán)板與角鋼支架焊接在一起,且在環(huán)板每個(gè)面上焊接不少于2道80 mm×8 mm的角鋼斜撐并與承臺(tái)底筋加固,防止螺栓定位環(huán)板在鋼筋綁扎和混凝土澆筑過(guò)程中偏位或變形。

安裝支架與混凝土墊層之間通過(guò)埋件焊接固定,埋件為100 mm×100 mm×8 mm鋼板。埋件需在墊層混凝土澆筑前完成安裝,支架固定如圖9所示。

圖9 支架固定示意

4.3 抗剪鍵設(shè)計(jì)及安裝

為了確保拱腳底層與混凝土不出現(xiàn)滑移,采用設(shè)置型鋼抗剪鍵的方法,來(lái)抵抗拱腳底部剪力。型鋼抗剪鍵通常采用較厚的槽鋼或工字鋼一端垂直焊接于拱腳底面水平鋼板上,另一端埋于混凝土基礎(chǔ)預(yù)留的抗剪槽中,然后采用微膨脹高強(qiáng)混凝土灌注。拱腳錨栓在整個(gè)施工及服役過(guò)程中均不承受橫向剪力,也不起限制位移作用,橫向剪力完全由型鋼抗剪鍵承擔(dān)。

本工程的拱腳尺寸較大,需要進(jìn)行多次大體積混凝土澆筑。為確保每次澆筑時(shí)拱腳整體受力,在2次鄰近澆筑的混凝土交接平面間也需設(shè)置型鋼抗剪鍵,如圖10所示。

圖10 抗剪鍵布置

型鋼抗剪鍵主要設(shè)計(jì)依據(jù)為GB 50017—2017《鋼結(jié)構(gòu)設(shè)計(jì)標(biāo)準(zhǔn)》和GB 50010—2010《混凝土結(jié)構(gòu)設(shè)計(jì)規(guī)范》,型鋼抗剪鍵選取H形截面(500 mm×250 mm×24 mm×30 mm),鋼材為Q345,單個(gè)拱腳H型鋼抗剪鍵總數(shù)量為12個(gè)。

1)荷載信息。設(shè)計(jì)內(nèi)力采取組合工況內(nèi)力設(shè)計(jì)值,水平剪力設(shè)計(jì)值60 000 kN,軸向壓力設(shè)計(jì)值60 000 kN。

2)抗剪驗(yàn)算。剪切面所承受的剪力為60 000 kN,軸向力為60 000 kN,混凝土接觸面摩擦力為24 000 kN,則H型鋼承受剪力為36 000 kN。剪力驗(yàn)算不考慮鋼筋的作用,所有剪力均由H型鋼抗剪鍵承擔(dān),假定型鋼群共同工作的折減系數(shù)為0.85。經(jīng)計(jì)算,相應(yīng)的剪應(yīng)力為138.1 N/mm2,小于170 N/mm2,故抗剪承載力滿足要求。

5 實(shí)施效果

超大異形插入式拱腳安裝是一項(xiàng)高精準(zhǔn)且復(fù)雜的系統(tǒng)工程,拱腳尺寸大、質(zhì)量重且為異形,基于本文分片原則,拱腳分片合理可行。影響拱腳安裝精準(zhǔn)度和質(zhì)量的因素較多,拱腳錨栓的埋設(shè)精度和大體積混凝土澆筑時(shí)保證拱腳整體受力是最為關(guān)鍵的2個(gè)因素。

在本拱腳施工過(guò)程中,采用新型定位環(huán)板技術(shù),有效確保拱腳預(yù)埋錨栓不偏位,定位坐標(biāo)誤差控制在1 mm以內(nèi);型鋼抗剪鍵有效避免了拱腳底部與混凝土面出現(xiàn)側(cè)向滑移現(xiàn)象,且底部錨固螺栓未承受剪力,完全由型鋼抗剪鍵承擔(dān);多次混凝土澆筑過(guò)程中,拱腳整體受力均勻,未出現(xiàn)單片或者局部變形扭曲情況,整套施工技術(shù)的實(shí)施效果良好。

6 結(jié)語(yǔ)

以桂林兩江國(guó)際機(jī)場(chǎng)T2航站樓工程為例,介紹了針對(duì)超大異形插入式拱腳精準(zhǔn)定位且高效、高質(zhì)量施工的技術(shù)及方法。通過(guò)對(duì)超大異形拱腳進(jìn)行合理分片,有效保證了拱腳的加工制作、運(yùn)輸及安裝的質(zhì)量;應(yīng)用定位環(huán)板技術(shù),能夠解決多數(shù)量拱腳錨栓精準(zhǔn)定位及偏位問題;合理設(shè)計(jì)及布置型鋼抗剪鍵,避免超大拱腳因大體積混凝土側(cè)壓及施工荷載作用產(chǎn)生側(cè)向滑移。整套超大異形插入式拱腳施工技術(shù)可為今后類似拱腳的精準(zhǔn)、高效施工提供技術(shù)參考。