復合材料后背門在某純電動SUV上的應用

楊菲菲,姜海,孫鵬翔

1.中國第一汽車集團股份有限公司 吉林長春 130000

2.一汽-大眾汽車有限公司 吉林長春 130000

隨著新能源技術的發展,汽車安全性能不斷改進,電器元件以及電動驅動系統部件不斷增多,使得汽車整備質量不斷提高。然而,在能源短缺、環境污染等問題日趨嚴重的背景下,國家對汽車排放要求愈加嚴格,車輛的節能減排已成為目前車企的重要完成指標。據汽車工業不完全數據統計,車輛整備質量每減重10%,燃油消耗量將降低6%~8%,CO2的排放將降低5%~6%,因此,汽車輕量化對節能減排具有重要意義[1]。由于復合材料的密度為0.9~1.5g/cm3,遠低于目前廣泛使用的鋼、鋁材質的密度,所以在保證產品外觀、尺寸及使用性能要求的前提下,使用復合材料的后背門是汽車輕量化的有效途徑。

應用現狀

復合材料后背門的發展依托于新型材料的誕生。復合材料后背門主要分為三大類:全熱固性塑料后背門、熱固性塑料內板和熱塑性塑料外板、全熱塑性全塑后背門[2]。

第一代的復合材料后背門為全熱固性塑料,內板和外板為SMC材質。由于SMC材質的密度高,減重效果一般,因此受撞擊后容易開裂,材料回收難度大。同時它在土壤中難以分解,易對環境產生污染,第一代的后背門基本已經被淘汰。

第二代的復合材料后背門內板使用SMC材質,外板使用PP改性材料或TPO熱塑性材料。由于外板是熱塑性材料,使得外形的設計更加自由化,所以方便實現自動化生產,有利于降低生產成本。同時它具有良好的彈性,輕微碰撞可復原,降低了維修成本,目前仍有部分主機廠在使用第二代后背門。

第三代復合材料后背門的內板為長玻纖增強PP(PP+LGF30或PP+LGF40),外板使用PP改性或者TPO等熱塑性材料。第三代的后尾門具有第二代的所有優點,且由于內板為增強PP,質量較第二代更輕,加工工序更少,降低了生產成本,是目前主流應用產品。

結構介紹

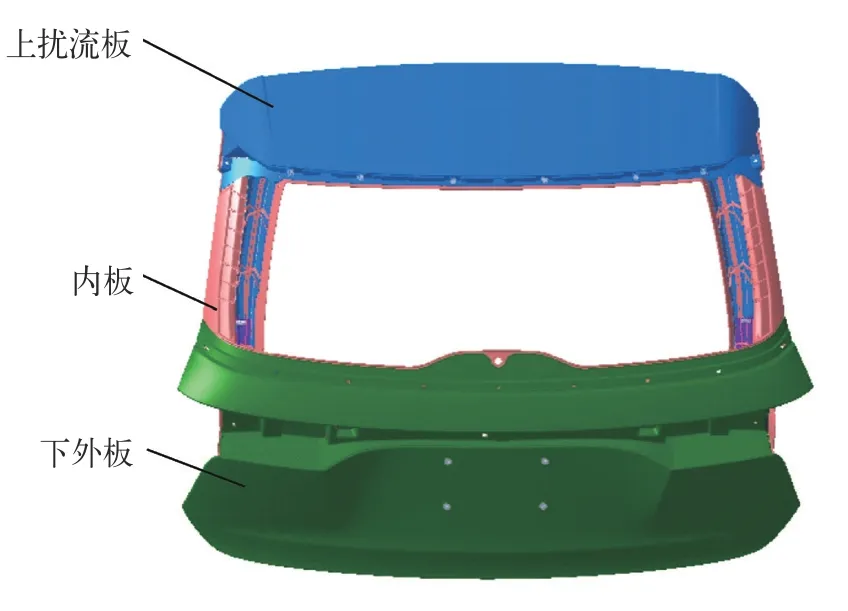

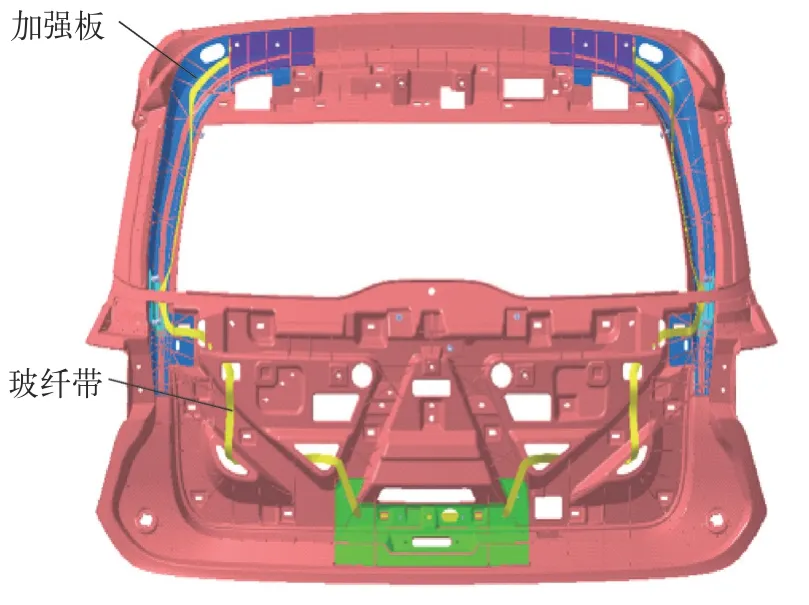

某純電動SUV復合材料的后背門總成,其產品結構分為內板、下外板及上擾流板,如圖1所示。內板采用內嵌加強板注塑工藝,材質為PP+GF40,內嵌的加強鋼板之間采用玻纖帶連接,防止后背門受到撞擊時發生肢解性破壞,造成人員二次傷害,如圖2所示。下外板及上擾流板材質為PP+EPDM-TD30,采用注塑工藝注塑成型。內板、下外板及上擾流板之間用A/B結構膠進行粘合,膠合軌跡如圖3藍色線條所示。

圖1 后背門總成

圖2 內板

圖3 涂膠軌跡

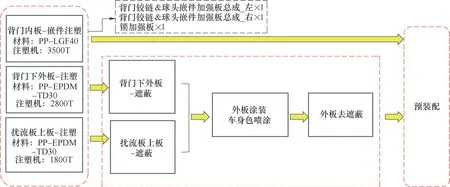

生產過程

后背門內板的生產過程主要是嵌件注塑。把鉸鏈、鎖及電動撐桿的金屬加強板放到注塑模具中進行注塑,注塑完成后在內板上完成玻纖帶、拉鉚螺母等附件的裝配,之后轉入BONGDING區,進行膠合。下外板與上擾流板的生產過程基本相同,采用普通注塑,注塑后用擋膠膠帶沿著涂膠軌跡進行遮蔽,然后送入涂裝車間進行噴涂。噴涂后去掉擋膠膠帶轉入BONGDING區,進行膠合,具體流程如圖4所示。

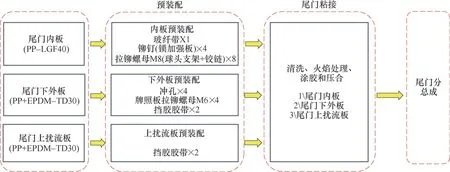

在BONGDING區,通過對內板、下外板及上擾流板涂膠區域的清洗,機械手持火焰槍沿著下外板及上擾流板的涂膠軌跡激活處理后,進行機器人涂膠。涂膠后機械手把裝有下外板及上擾流板的胎具轉移至壓合區,在一定的溫度、壓力下,對內板、外板及上擾流板進行壓合,180s后完成后背門分總成的生產,如圖5所示。

分總成轉入總成裝配區后,進行水密檢測、鉸鏈安裝、線束裝配以及玻璃底涂等工作,最終完成后背

圖4 預裝分配流程

圖5 尾門分總成生產流程

門總成的生產,具體如圖6所示。

圖6 后背門生產流程

解決方案

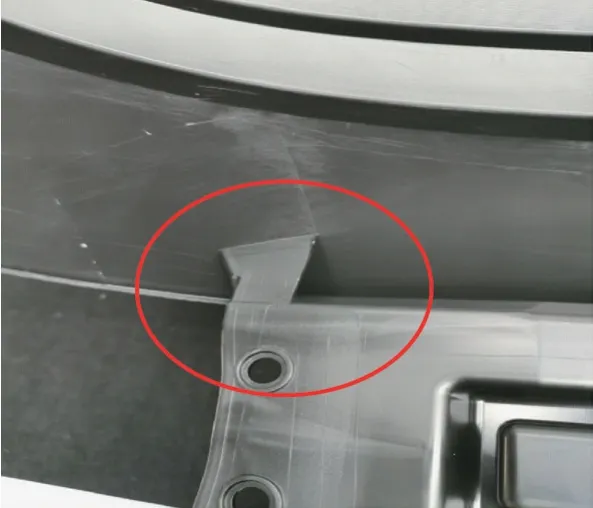

在Audit外觀評審中,后背門總成的下外板左/右兩側存在壓力線,其原因為下外板的B面為了布置涂膠膠路,設計了doghouse結構,如圖7所示。在注塑料流填充過程中,當經過doghouse時,料流發生改變,當兩股熔料相遇后,由于不平衡流動的影響,熔體向阻力小的方向移動,最后兩股熔料壓力達到平衡,在doghouse尖角處匯合,填充停止后在產品表面形成凸起,形成壓力線,如圖8所示。

圖7 doghouse結構

圖8 壓力線

為了能夠改善外觀缺陷,達到評審要求,制定了以下三個措施。

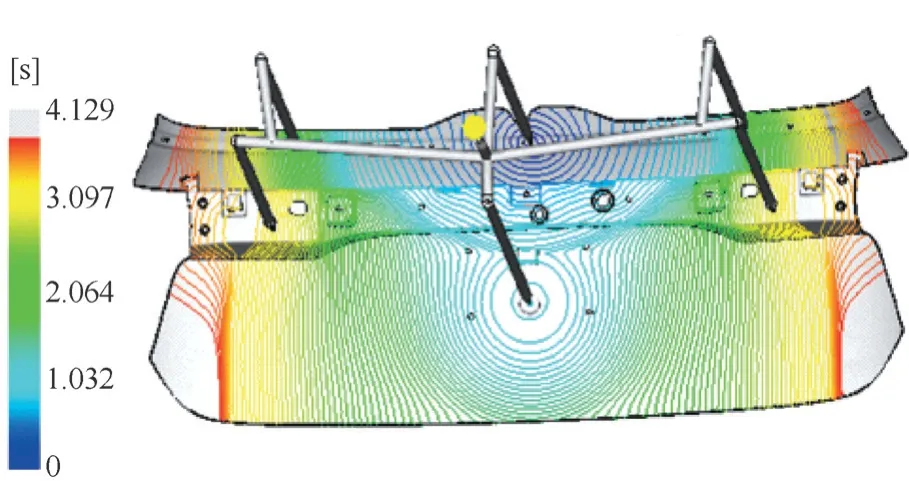

1)調整注塑工藝,在順序填充時降低了注塑速度,料流經過doghouse時,由保壓代替注射,進行填充,如圖9所示。

2)結構上在尾燈槽內增加阻流槽,避免尾燈槽區域上、下側串流,阻流槽壁厚由3mm減為1mm,如圖10所示。

3)由于在填充時,doghouse尖角匯合處壓力線伴隨著困氣缺陷,所以加重了壓力線,通過在模具上增加排氣,開設排氣槽,使得困氣消除,壓力線減輕,如圖11所示。

圖9 模流分析

圖10 阻流槽

圖11 困氣現象

綜上所述,通過采取三項措施,有效地弱化了壓力線,達到了評審的標準。

結語

純電動汽車是目前及未來汽車行業的主要發展方向,輕量化是純電動汽車發展的必然選擇[3]。以復合材料代替鋼制背門,是實現汽車輕量化的有效途徑。本文中某純電動SUV復合材料后背門與鋼制背門在質量上進行對比,鋼制材料約為29.1kg,復合材料約為20.9kg,實際減重8.2kg,減重比達28%,對整車輕量化目標的實現做出了極大貢獻。

目前復合材料的后背門在國內處于剛起步階段,仍存在成本高、開發經驗欠缺以及客戶對產品性能存在質疑等問題。但是,隨著國家節能減排要求日趨嚴格,復合材料后背門技術不斷完善,以及其擁有外形自由、美觀等特點,復合材料后背門必將被用戶廣泛接受。