一種基于PLC控制的傳感器識別記憶程序設計*

李 嫄

(廣東松山職業技術學院 機械工程學院,廣東 韶關 512126)

伴隨著第四次工業革命的到來,“智能工廠、智能制造”成為自動化生產的主導[1-4]。一些智能化程度較高的自動化流水線,能實現零件從生產到裝備的全流程制造,使用可編程控制器、機械臂等實現自動化作業[5]。而傳感器作為自動化生產的眼睛,在自動化生產中顯得尤為重要。

自動化生產中往往需要傳感器對產品或工件進行檢測識別[6],并根據檢測結果做出對應的處理。檢測位置裝有傳感器,但因硬件空間限制,分揀工作通常在下一道工序完成。那么如何處理傳感器的信號,是自動化編程中必不可少的部分。而檢測位和工作位不一致時,PLC記憶傳感器信號的編程方法通常采用計數器或移位指令來實現。當檢測位置與執行位置只相差一個工位時,這種編程方法就使得程序復雜,掃描周期加長,從而降低了生產效率。

本文研究一種基于PLC控制的傳感器檢測識別記憶程序設計方法,該方法可以應用到其他任何類似的工作場景。該識別記憶方法簡單易懂,有效提高了自動化系統中PLC的工作效率,達到優化程序結構的目的。

1 檢測工位與執行工位位置分析

自動化生產中往往需要傳感器檢測識別,檢測位置裝有傳感器,因傳感器的限制,該工位無法進行執行動作,所以執行設備安裝在下一工位,即為下一道工序的工作。傳感器識別信號并在下一工序中做出對應的處理是自動化生產中必不可少的部分。

以一種自動化生產線的工件檢測裝置(見圖1)為例,該模塊可實現O型圈從TP1→色標識別→EJ1→PH1→TR1→TT1的自動運作流程,為防止工件在TT1上的不當疊加,在TT1轉盤的最后3個工位前的3個O型圈,需要人工取走。

圖1中,TP1代表Transport Pusher推送器,此處指1號推送器;PH1代表Puncher沖孔器,此處指1號模擬沖孔器;EJ1代表Ejector剔出器,此處指1號排出機構;TR1代表Transport Rotater旋轉輸送器,此處指1號旋轉汽缸;TT1代表Turntable轉盤,此處指1號轉盤。

圖1 自動化生產線檢測裝置

該模塊中色標識別由色標傳感器完成,檢測完成后,下一工位EJ1根據色標傳感器的檢測結果進行處理。檢測位置和工作位置并不相同,但是只相差一個工位。

本模塊需要檢測的工件如圖2所示,中間的藍色為不合格產品,右側的白色塑料和左側的銀色金屬為合格產品,采用色標傳感器進行檢測。色標傳感器將檢測結果傳輸給PLC,PLC根據檢測結果將不合格產品排掉,合格產品被輸送至下一工位。

圖2 自動化生產線檢測的工件

2 應用場景分析

自動化生產中傳感器檢測識別相當于整個系統的眼睛,離開了眼睛,無從談起自動化、智能化。

目前,一些大型企業的各種數據一般在三級系統或是MES里,雖然現在三級系統基本聯網,但是哪個系統需要哪些數據并沒有打通。主要問題在于數據的融合,其中智能傳感器、無線發射接收技術、現場總線這3個是關鍵點。特別是在“傳感器+現場總線”方面,現在一些大型企業都是“傳感器+配電器+控制系統”的模式,而在好幾年前國外已經采用總線式傳感器,在可靠性、安全性、響應速度上都有優勢[7-11]。

很多設備檢測位置裝有傳感器,而執行設備則為下一道工序的工作。傳感器識別信號并在下一工序中做出對應的處理是自動化生產中必不可少的部分。

3 程序設計

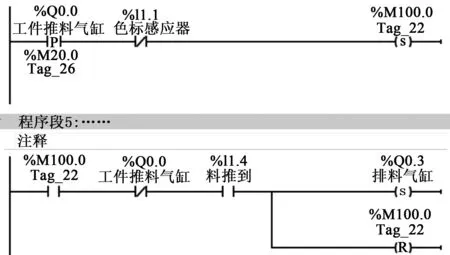

當傳感器檢測工位與執行工位相差一個工序時,PLC如何記憶傳感器的信號,并在下一工位做出對應的動作?本文巧用上升沿指令解決這一問題,判別產品合格與否的程序如圖3所示。

圖3 判別程序

圖3中,色標傳感器檢測到合格產品為1,檢測到不合格產品為0。此處用M100.0來表示檢測結果,如果為不合格產品,則M100.0為1,否則M100.0為0。

用工件推料氣缸的上升沿來輔助記憶檢測結果。因檢測位置與執行動作位置只相差一個工位,因此當色標傳感器檢測到物料,并且工件推料氣缸來一個上升沿時,那么當前被檢測的工件,下一步必然被推到執行動作位置。此時如果檢測到為不合格產品,則置位M100.0,當M100.0為1,并且下一步執行動作的“料推到”傳感器檢測到為1時,即可排料,排料后復位M100.0,為下一次檢測做準備;如果檢測到為合格產品,則M100.0沒有被置位,即M100.0為0,并且下一步執行動作的“料推到”傳感器檢測到為1時,即可執行取料工作。

此種編程方法巧用上升沿指令解決了檢測工位與動作執行工位只相差一個工位的情況。這種編程方法可以應用到其他符合這種情況的設備,例如圖4所示的八工位轉盤。

圖4 八工位轉盤

圖4中,箭頭1所指工位是檢測工件的組合形式,組合裝配屬性分為:T型塑膠件與O型塑膠件的組合裝配、T型塑膠件與O型金屬件的組合裝配、T型金屬件與O型塑膠件的組合裝配、T型金屬件與O型金屬件的組合裝配共4種裝配形式(見圖5)。圖5中,箭頭1所指為T型工件,箭頭2所指為O型圈。

圖5 裝配形式

圖4中,箭頭1處2個電渦流式傳感器相互配合使用,箭頭1處上側的傳感器檢測T型工件,箭頭1處右側的傳感器檢測O型圈。檢測到金屬為1,檢測到塑料為0,因此有4種不同的組合形式,分別對應(0.0)、(0.1)、(1.0)和(1.1)這4種信號組合。存儲倉庫有4層,要求每一層放一種組合形式的裝配件。因2個傳感器的限制,本工位檢測完以后,不能根據檢測結果直接取料,因此取料位置為下一工位。

圖4中,箭頭2所指是根據1處的檢測結果夾取到不同倉庫的工位。2個工位相差1個工位,因此也可以用上升沿指令解決檢測結果的記憶問題。但此處有(0.0)、(0.1)、(1.0)和(1.1)等4種情況,轉換為十進制分別為0、1、2、3,因此將圖3中第1段程序分為4種情況,即存儲該組合形式的變量分別等于0、1、2、3時,對應置位4個不同的中間繼電器即可,因檢測位置與執行動作取料位置只相差一個工位,因此2個電渦流式傳感器檢測到裝配件的組合形式后,八工位轉盤再次得電來一個上升沿,那么當前被檢測的組合形式,下一步必然被轉到取料執行動作位置。編程原理與圖3完全相同。

4 結語

本文研究一種基于PLC控制的傳感器檢測識別記憶程序設計方法,對工作設備及應用場景進行了研究。自動化生產中往往需要傳感器檢測識別,檢測位置裝有傳感器,因傳感器的限制,該工位無法執行動作,所以執行設備安裝在下一工位,即為下一道工序的工作。傳感器識別信號并在下一工序中做出對應的處理是自動化生產中必不可少的部分。本文提出了檢測并記憶識別狀態的程序設計方法。該識別記憶方法簡單易懂,優化了程序結構,掃描周期變短,有效提高了自動化系統中PLC的工作效率。