高速鐵路無砟軌道道床板裂縫成因及控制措施

(中交四航局第一工程有限公司,廣東廣州 510310)

無砟軌道道床板混凝土如果產生裂縫將造成較大的危害,會降低無砟軌道的絕緣性能,削弱軌道的承載力,會影響無砟軌道使用的安全。為了加強對道床板混凝土產生裂縫的控制,本文對道床板混凝土裂縫產生的原因及控制措施進行了全面的分析,提出了施工過程中控制裂縫的可行辦法。

1 工程概況

云桂鐵路云南段YGT-3標段正線起訖點樁號為DK407+070~DK473+300,線路長度64.571 km(短鏈1.659 km),該工程標段隧道22座38 443 m;正線橋梁27座7 986 m。正線橋隧比重為71.9%,無碴道床長14 129 m,橋梁段無砟道床長795 m,隧道段無砟道床長13 334 m,采用CTRSI型雙塊式無砟軌道。

2 路基道床板開裂現狀

在無砟軌道成品檢查中發現,長路基道床板開裂現象較為普遍,主要存在兩種裂紋:沿著軌枕四個角落形成“八字”裂紋;在支承層假縫位置出現的橫向貫通裂紋。

3 道床板開裂的危害

高速鐵路可高速行駛的一個重要原因為無砟軌道的平順性、可靠耐用性。無砟軌道為一種露天放置、反復承受列車荷載的結構物,在列車荷載、溫度反復變化的情況下會導致已經存在的裂縫進一步擴張,裂紋的存在會降低無砟軌道的絕緣性能,削弱軌道的承載力,危害無砟軌道的使用安全。

4 裂紋成因

混凝土結構裂縫的成因復雜,引起因素的不同導致產生的裂縫形式存在差異,但其主要因素的為混凝土本身的性質、施工工藝、和施工環境等。

由于混凝土材料體積不穩定,各種因收縮產生的混凝土開裂,是導致或誘發加速混凝土結構劣化、破壞的重要原因。基于無砟軌道工程的混凝土結構特點及混凝土原材料的特殊要求,導致在無砟軌道工程施工中混凝土產生收縮開裂的問題。混凝土底座通常采用配筋混凝土底座板或支承層,為大面積呈現的薄壁結構,受周邊環境的溫度及濕度變化影響,混凝土的干燥與降溫收縮較大,易引起混凝土板開裂。

現場澆筑的無砟軌道道床板為線路縱向的連續配筋混凝土結構,混凝土因干燥、降溫等因素引起收縮導致的開裂較常見。裂縫的形成會引發結構鋼筋的銹蝕、加快外界有害介質對混凝土的侵蝕,混凝土結構承載能力、使用功能、耐久性受到損害。控制混凝土的開裂將起到加快施工進度、降低建設成本的作用。

5 控制措施

5.1 原材料把控

進場的骨料及時檢測含泥量,含泥量過大會弱化骨料與水泥石之間的黏結面,其界面的黏結度降低,導致水泥與碎石間內摩擦力減小,產生滑動最終開裂。含泥量過大會降低混凝土的抗拉強度,導致混凝土容易開裂。

5.2 優化配合比

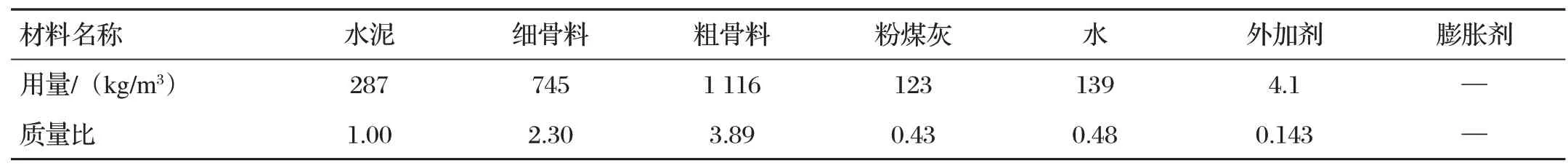

混凝土配合比的控制較為重要,在云桂鐵路無砟軌道道床板施工的過程中,通過對試驗段產生的裂縫的分析統計和總結。通過優化及時調整配合比,減少水泥的用量,提高雙摻的比例,降低水化熱,礦物摻合料等量取代水泥對混凝土的早期抗裂性能具有明顯的改善作用,水膠比越低,效果越明顯。在后期大面積道床板施工中,其混凝土裂縫的數量不斷減少,保障了施工質量[1]。混凝土強度等級C40;水泥為星船城P.O42.5;粗骨料5~20 mm;膠凝材料為430 kg/m3。

試驗段道床板所用的混凝土配合比如表1所示,調整后道床板所用的混凝土配合比如表2所示。

表1 試驗段道床板所用的混凝土配合比

表2 調整后道床板所用的混凝土配合比

5.3 改善施工工藝

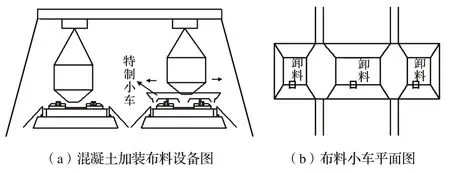

5.3.1 混凝土布料及振搗

部分施工隊伍在現場采用天泵和門機布料,考慮其會污染軌排,常單點布料,人工鏟或使用振動棒將混凝土攤開,導致混凝土分布不均勻,小石子和膠凝材料更多集中在靠近模板的兩側,粗骨料集中在中間,混凝土材料的不均勻分布導致不均勻收縮,進而出現裂紋,通過制作簡易布料設備可有效解決此問題。該布料設備下設4個軌道輪,采用輕質鋁材制成,布料過程慢速均勻下料。

混凝土布料設備如圖1所示。

圖1 混凝土布料設備圖

5.3.2 混凝土的振搗

振搗工人依據日常經驗進行振搗,由于道床板本身厚度為26 cm,兩側均為直邊,在振搗過程中,混凝土可在較快時間內密實,現場須根據混凝土特性確定振點及振搗時間,過振易造成混凝土骨料離析,表面出現浮漿,增加混凝土收縮,出現嚴重收縮裂紋[2]。

5.3.3 混凝土收面

混凝土澆筑振搗完畢后,及時進行收面修整,收抹面按五道進行控制。第一道利用高程控制尺進行粗平處理,注意控制結構的橫向排水坡度;第二道進行混凝土面的精平處理;第三道開始混凝土面壓光;第四道進行局部壓光;第五道在混凝土初凝后進行最后一次收光,防止混凝土產生裂紋。進行收面時應注意軌枕四周及框架底部,可根據實際情況自制長抹刀進行收面。

5.3.4 彈條扣件的松除

作為無砟軌道施工中重要的環節,扣件不及時松開,會由于鋼軌的熱脹冷縮帶動軌枕在新澆筑混凝土內移動產生裂縫。混凝土初凝完成后須及時按標準兩側同時松除,具體判斷標準可采用手指按壓混凝土表面,以產生的凹痕深度判斷,每次松開時間應根據具體天氣等多方面因素決定[3-4]。

5.3.5 成品養護及保護

混凝土早期硬化過程中大量放熱,如果不及時進行養護會出現裂紋。養護需循序漸進,收面完成,道釘松開后,先覆蓋養護用土工布,在水管前面接上蓮蓬頭,均勻將土工布撒濕,保證混凝土硬化過程中產生的熱量可及時消散,混凝土表面不可留有明水,會導致混凝土表面“起皮”的情況發生,影響外觀。再根據實際天氣情況,均勻灑水,在土工布外面覆蓋薄膜保濕,養護時間不低于3 d[5-6]。

山區鐵路不同于平原鐵路,雨水相對稀少,養護水源緊缺,兩側無便道通行。采購小直徑水管,每20 m一節用活口連接鋪設在側邊電纜槽內,根據實際施工進度確定總長度,每20 m設置一個出水口,需要養護時,使用軟管連接在出水口上養護,養護水由水車統一配送,需要使用時采用水泵連接管道輸送。

5.3.6 貫通裂縫處理措施

根據現場觀測,貫通裂紋主要存在于支承層假縫位置向上擴展呈貫通狀,在路基填料合格、支承層合格、齡期滿足的情況下,其他地方并未出現此類裂縫,可斷定貫通裂縫的產生主要和支承層假縫有關,根據現場施工經驗對此進行優化處理。

(1)路基道床板為大面積薄板結構,混凝土硬化過程中產生的應力易在薄弱位置釋放,導致貫通裂縫出現。現場應合理安排施工進度,一次澆筑時間不宜過長,同時每次預留的端頭應與假縫在同一個位置,可以有效減少裂縫的產生。

(2)配筋率會影響混凝土收縮,從設計的角度考慮,可以適當在假縫位置增設防裂鋼筋,避免出現貫通裂縫。現場在軌枕4個角適當設置防裂鋼筋,可以有效消除裂紋。

6 結語

本文通過優質的原材料選擇、合理的工序安排、嚴格的質量管理等方面,闡述了有效控制無砟軌道道床裂紋的措施,為類似工程施工提供了參考及借鑒。