鉀肥生產中的CX1500離心機優化探析

(青海鹽湖工業股份有限公司鉀肥分公司,青海格爾木 816000)

1 項目背景

CX1500螺旋篩網式離心機是德國篩得力公司根據青海鹽湖發展有限公司單臺離心機處理能力達到100 t/h的要求,制造出最大的螺旋篩網式離心機,相較傳統設計,CX系列螺旋篩網離心機在設備結構上進行了優化,在保證機械穩定的前提下,減少了組件數量(少于20個),使離心機的制造尺寸更大、處理能力更高,更易于操作和維護。

加工一車間生產系統現共有63臺CX1500離心機,分布于新系統低鈉、粗鉀、精鉀崗位和老系統離心機崗位。可將生產工藝中的料漿進行固液分離,固體進入下一道工序,液體回收再利用。在實際使用離心機的過程中,采用遠程控制設備和人工經驗,調整工藝、經驗方法以維護設備。未開發離心機實際應在鉀肥生產工序中的潛能,在離心機設備管理、工藝管理方面有較大的提升空間。加工一車間離心機崗位處于生產工序的中間環節,占據生產系統中核心位置,關系到生產系統KCl的質量和產量。

2 項目目標

2.1 設備管理

探究離心機的設備潛能,利用PLC控制系統及其他附加裝置,調整離心機的運行狀態,使運行參數及維護保養周期更可視化。按照廠家的指導意見,使離心機的沖洗系統、潤滑系統、傳動系統、液壓系統、報警系統等自動協同配合,檢修員工定期維護保養,以達到減少故障率,降低能耗,提高自動控制水平,降低檢修工人勞動強度。

2.2 工藝管理

利用設備的自動化運行參數反饋、周期保養規定、前后工藝的鏈接等方面,再加上運行、檢修崗位人員的工作經驗及時進行調整,使其他附屬設備完美銜接。

(1)根據53 m濃密機個底流泵開機個數、扭矩值、扭矩電流、耙攪拌的位置信息提供合理的低鈉離心機開機個數、均勻布料大小,已達到設備節能降耗以及工藝精準控制的效果。

(2)通過PLC后臺系統記錄離心機的運行時長、油溫、油壓、油位、異響等,提示檢修工人及時進行檢修保養。通過離心機的開停機、進料量、運行電流、振動值,及時調整離心機的自動沖洗系統。

(3)通過PLC后臺系統記錄離心機的下料量、穿慮效果、質量,及時調整前后工藝,提高生產原料的利用率。通過以上目標的實現,使鉀肥生產的各個環節相符,增強工藝連鎖密度,提高鉀肥生產效率。

3 工作項目目標進展情況及試驗成果

項目開展前后經過了長期的原始、試驗數據積累對比,已掌握了離心機前后連鎖各生產工藝的重要工藝指標,通過對離心機性能進行探究,運行參數的監控提升了設備和工藝管理水平。

(1)工藝連鎖密度增強,提高了鉀肥生產自動化水平。

(2)通過精準控制、均勻布料等方面,保證了鉀肥產品的質量及產量。

(3)通過離心機的自動沖洗、潤滑控制、機會檢修保養等,降低了離心機的故障率,提高了維護效率,降低了備件耗材成本、檢修員工勞動強度。

(4)自動沖洗、潤滑控制的規范管理,減少了淡水和潤滑油的使用量。

(5)KCl原料規范化生產提高了質量控制和產品產量。

4 項目存在的問題

(1)加工一車間離心機數量較多,目前已經達到63臺,項目改造需要的時間較長。

(2)連鎖控制需要考慮的參數較多,全年連續不間斷生產,在改造的過程中不能影響工藝的穩定性。

(3)離心機需要監視的數據較多,如油壓、油位、油溫、振動、自動沖洗、自動加減料等,解決設備老化帶來的問題后,再穩步開展此項目。

(4)此次項目改造涉及的工作量大,需要自控、電工、鉗工、運行各工種的緊密配合。

5 項目預期效益

以已經進行260 d試驗的低鈉北6-2離心機產生的實際效益為基礎,進行分析。

(1)備件成本:本次項目改造涉及離心機的綜合保養維護,沖洗、潤滑、監視系統的投入提高了離心機的可視化,使離心機始終運行在穩定的狀態下,故障率顯著降低。

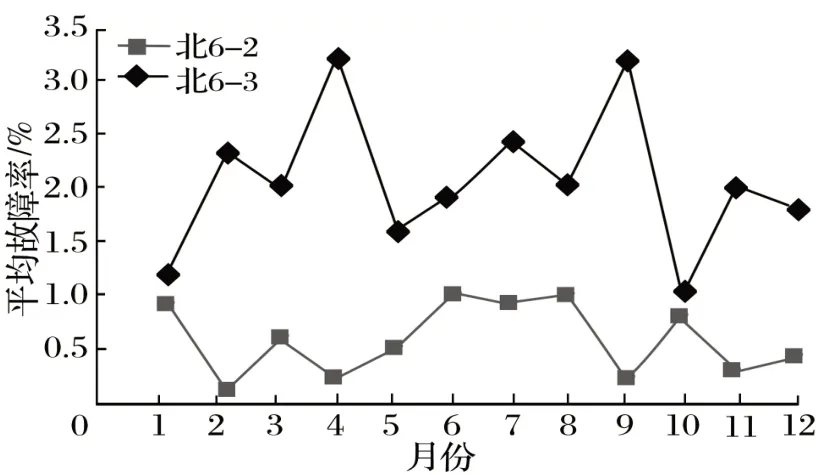

以北6-2和北6-3為例,在試驗周期內,北6-2的設備維護時長、頻次、費用大幅度降低,離心機全年單臺維護成本為500萬元,北6-2維護成本為440萬元,費用節省60萬元,全車間63臺離心機全年將節省3 780萬元,按開機率在70%計算,最終節省費用2 646萬元。北6-2和北6-3成本消耗如圖1所示,北6-2和北6-3故障率對比如圖2所示。

圖1 北6-2與北6-3成本消耗

圖2 北6-2與北6-3故障率對比

(2)淡水:為了及時調整生產工藝,保證離心機各部位的清潔度,應沖洗離心機,此次改造項目采用了自動沖洗系統代替了以往的人工沖洗系統,由于人工沖洗的不確定性會造成淡水資源的浪費,最終增加車間成本。

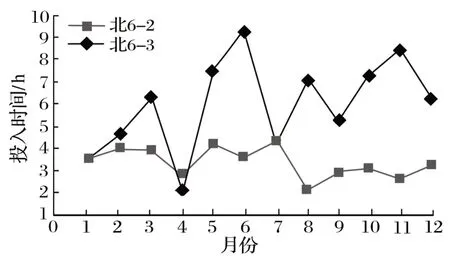

以北6-2和北6-3為例,在試驗期間2臺離心機消耗的淡水總量,北6-2比北6-3在試驗期間節省了0.4 t/h,每噸成本5元,總計2元,全車間63臺離心機每年將節省108.864萬元。北6-2與北6-3人員投入時間對比如圖3所示。

圖3 北6-2與北6-3人員投入時間對比

(3)潤滑油:加工一車間2019年全年離心機消耗潤滑油204桶,每桶單價為2 770.56元,統計共花費565 194.24元。

全車間共有63臺離心機,每臺離心機平均消耗3.23桶、8 971.33元。項目改造完成后,由于此次改造采用了離心機油溫、油位、油壓的追蹤系統,在試驗期間北6-2離心機實際消耗2.95桶,共計8 173.152元。此次項目改造一臺離心機節省了797.848元,63臺離心機全年將節省50 264.424元,除去設備老化帶來的不可避免問題,加工一車間離心機在潤滑油方面會產生15 079.32元的經濟效益。

(4)KCl產量:在離心機沖洗的過程中,淡水的加入會溶解料漿中的部分KCl,由于減少了淡水的加入量,溶解的KCl含量會相應減少,在實際應用中,淡水的控制越精準,溶解的KCl含量越低,產量越高。

(5)員工勞動強度:通過對離心機運行狀態的監控及采用了自動沖洗、自動潤滑、自動加減料等多種方式相結合,工作人員可通過離心機大屏、操作員客戶端、對講機等方式及時了解離心機的運行狀態,并調整離心機的保養檢修。

6 項目工作計劃

根據既定和臨時的生產計劃,通過利用設備檢修和工藝生產的空隙,逐步進行此次項目改造。

(1)再次對離心機的參數性能進行細致推敲,與生產工藝相結合,制定合理的離心機使用方案,充分發揮離心機的潛能。

(2)以多年的生產工藝積累數據為基礎,制定以離心機為主的工藝控制理論,實現全年無障礙的精準控制生產。

(3)在理論的指導下緊密聯系加工一車間自控、電工、鉗工、運行各個工種的協同作業,以完全自主形式完成此次項目改造。

(4)在低鈉北6-2離心機的試驗效果基礎上,繼續完善項目方案,實現加工一車間所有離心機全覆蓋。

(5)以技術報告或其他形式將此方案推廣至全國鉀肥企業。

7 結語

本研究推動鉀肥生產行業自動化水平的發展,此次項目改造填補了國內離心機的自動沖洗、自動潤滑、自動檢查等綜合維保方面的不足。