淺談設備預防性維修管理與設備的可靠性管理

高大明,林暢

(廣州文沖船舶修造有限公司,廣東 廣州 511462)

綜合化、自動化、智能化是現代企業發展的重要趨勢。在此背景下,企業設備規模顯著擴大、設備重要性凸顯,傳統設備性能及運行質效管理模式已經不能適應企業多元化發展需求,呈現出明顯的滯后性與局限性。基于此,本文以企業資源管理理念為指導,以計算機、信息等前沿顛覆性技術為支撐,整合設備運行狀態、設備預防性維修、設備運行可靠性三大管理要點,并將其融合為有機的整體,首先建立以“點檢”為核心的設備運行故障預警體系,以設備的預防性維修、日常巡視檢查、故障隱患分析代替傳統的事后排障;其次,構建以“故障知識庫”為核心的設備運行可靠性管理體系,用以消除設備的先天性以及頻發性故障;最后,打通ERP與PMS數據鏈路,建設以成本控制為基礎的設備大修管理體系,與故障預警體系、可靠性管理體系共同構成無漏洞、跟蹤式、全面化、智能化、一體化的設備預防性維修管理與可靠性管理機制。

1 建立以“點檢”為核心的設備運行故障預警體系

1.1 “點檢”工作模式

當前我國大部分企業都已經制定了集崗位點檢、定期巡檢、專業檢點及精密檢點于一體的點檢工作模式,但存在點檢工作量大、環節分散且長效性不足的問題,為此,文章提出一種以受控點檢為基礎、以日常點檢為支撐的設備點檢創新工作模式。其一,受控點檢由企業級設備管理部門負責,主要工作內容為:按照預先制定的標準化、規范化工作細則,定期檢查關鍵設備、重要設備以及一般設備的關鍵部位,并對點檢過程進行準確、完整地記錄;其二,日常點檢主要由設備所在的車間管理人員負責,主要工作內容為:日常巡視檢查普通設備、關鍵及重要設備的非關鍵部位,并詳細記錄點檢過程。點檢工作完成后,負責此工作的人員將點檢結果及時上傳至設備管理信息系統,相關管理責任人根據設備運行狀態制定隱患整改、檢修等方案。

上述點檢工作模式采用了分級管理方法,有助于分擔點檢工作量。同時,點檢過程中形成的數據,如設備運行參數等可以真實反映設備的運行狀態;點檢過程中形成的文件資料,如點檢工作責任人、點檢的流程等有助于管理人員發現設備點檢工作的漏洞。

1.2 以設備狀態為核心進行預防性維修

預防性維修是指基于當前設備運行的狀態與性能等指標識別設備故障隱患、采取預先干預措施防止設備故障擴大或延伸。在上述點檢工作后,設備管理人員已經能夠較為全面地獲取反映設備運行狀態與性能的相關參數,再借助精度檢驗、做好檢查等技術可定量及定性分析設備故障隱患,有助于前置維修環節,避免設備故障維修延誤正常生產。

以設備狀態為核心的預防性維修實施流程為:首先,結合企業生產計劃,合理利用生產空隙制定預防性維修工作方案與實施細則;其次,在設備使用過程中,應用計算機系統的統計與計算技術分析故障維修記錄資料,以此為基礎調整預防性維修周期、方法與實施流程,保證設備預防性維修的科學性與合理性;最后,根據設備磨損規律限定設備零部件使用期限,當到期時直接對零部件進行全面的更換,以避免因零部件損耗程度過大而影響設備性能。

2 構建以“故障知識庫”為核心的設備運行可靠性管理體系

2.1 構建故障知識庫

構建故障知識庫的基礎為將所有企業設備連入到網絡中,知識庫將這些設備的型號、運行狀況進行存儲,實現對設備的精細化管理。同時,故障知識庫能夠記錄每一設備出現故障的頻率、類型等,通過數據分析,對典型故障類型以及維修方式進行總結。此外,故障知識庫便于維修人員制定維修方案。故障知識庫能夠準確反映設備故障的發生情況,例如對于網絡中斷故障,故障知識庫可以構建網絡傳輸所經過路由器的路徑,便于維修人員對故障進行定位,縮短故障診斷時間,提高故障診斷效率。

2.2 以故障發生時間間隔與頻次為技術進行可靠性管理

在設備可靠性管理中,故障知識庫的核心作用在于反映設備故障發生的時間間隔、頻次等信息。從可靠性管理的內容來看,其主要為消除設備先天性以及頻發性故障,以提高設備運行的穩定性與可靠性。因此,設備的可靠性管理要以故障知識庫中的故障時間間隔、發生頻次為依據。

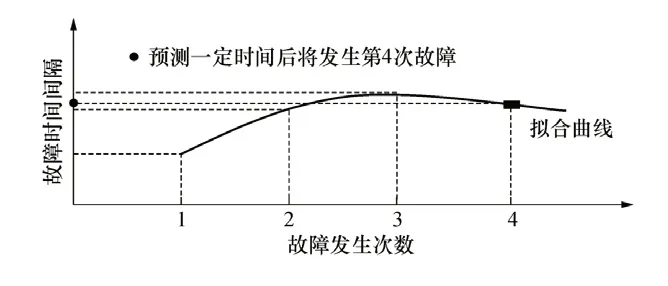

故障知識庫為每一類設備進行了故障的編碼,編碼信息中包括了每次故障產生的原因、故障產生的肌理與程序、故障維修所使用的技術、點檢工作中發現的故障記錄等。通過對故障編碼的統一管理與故障分析,可以得出故障發生的頻次、時間間隔,繼而對故障發生趨勢進行預測,如下圖1所示:

圖1 設備故障發生預測模型

根據前3次故障發生的時間間隔、程度等可以預測出第四次故障發生的大致時間。設備管理人員根據設備先天性及頻發性故障的規律即可以明確哪一類故障需要在可靠性管理階段消除。如果設備設計上有缺陷,管理人員則聯系設備生產廠家,請其派遣專業技術人員解決問題,繼而采取預防性的維修措施,避免先天性及頻發性故障縮短設備使用壽命。

3 建設以成本可控制為基礎的設備大修管理體系

3.1 打通ERP與PMS數據鏈路

基于設備資產的全生命周期理論,將維修成本歸集于每一臺設備上有助于實現設備的精細化管理。但成本歸集面臨著維修業務活動與價值鏈路不通暢、實際維修對象與工單掛接設備對象不一致的現實困境。為此,建議構建“ERP+PMS2.0”維修成本歸集系統,改造PMS2.0與ERP的集成接口,將PMS2.0設備管理一體化平臺中維試修對象集成至ERP,保證實際維修對象與工單掛接對象一致。同時,對ERP系統中的PM工單進行改造,保證每一PM工單可以掛接多臺設備。業務人員通過ERP系統確認服務,或者完成領料操作,系統自動化將材料成本、技術成本、人工成本等各項維修成本歸集到實際的維修對象上。

3.2 實現設備大修成本的自動化歸集

首先,在設備維修清冊維護中增添成本分攤信息,當設備技術維修成本實際發生時,系統可以根據成本分攤的信息計算應當歸集到每一臺設備上的成本;其次,改造PMS與ERP系統的接口,實現業務及財務信息數據的互聯互通,當維修成本開始發生時,系統將會按照有多臺設備掛接的PM工單,將材料、技術等成本歸集到實際的維修設備上,避免實際維修對象與工單上掛接對象不相符的問題;再次,實時更新新增設備技術維修成本及業務信息。在ERP系統上原有的新增設備維修物料需求上增添更新功能,以實現設備技術維修數據的批量維護、修改、存儲,業務人員可以借助此功能實現數據的自動化更新存儲,繼而有效降低業務人員工作量,為后續設備技術維修成本歸集奠定基礎;此外,深入分析可能發生的設備技術維修工作,在ERP系統中對維修工單進行改造,使其允許多臺設備掛接,并能精準定位設備所處的線路、機房、車間等,繼而為設備技術維修成本歸集到單體設備提供通路;最后,制定差異化設備技術成本歸集標準及計算方式,按照專業、各專業設備技術等將計算公式及歸集方式輸入到系統中,繼而實現設備技術維修成本的自動歸集。

4 結語

設備預防性維修以及可靠性管理是保證設備運行穩定性、安全性、可靠性的重要手段。在信息技術與計算機技術的支撐下,企業可建立以點檢為核心的故障預警體系,以為設備預防性維修奠定基礎;以故障知識庫為基礎的設備運行可靠性管理體系,消除設備先天性與頻發性故障;以成本控制為核心的設備大修管理體系,前置設備質量控制環節、構建以預防為主、維修為輔、成本控制為核心的設備管理機制,實現設備管理的智能化、自動化以及信息化,繼而有效降低企業設備維修成本、擴大企業經濟效益、助推企業可持續發展。