CRTS雙塊式無砟軌道道床板成套施工技術

高 貴

(武九鐵路客運專線湖北有限責任公司,湖北 武漢 430000)

無砟軌道相對有砟軌道具有高平滑度[1],雙塊式無砟軌道型式已成為設計首選的軌道結構形式[2-4]。目前,雙塊式無砟軌道道床板施工存在施工效率低、自動化及智能化程度低、施工精度不足的問題。鄭萬高速鐵路(湖北段)在吸取以往施工經驗的基礎上,研發了自動分枕平臺、新型嵌套式軌排、軌排粗鋪機、智能精調機(軌排精調機器人)、無砟軌道承軌臺檢測機器人等設備,形成了雙塊式無砟軌道道床板自動化施工物流組織模式和道床板流水作業法施工技術,提升了施工效率,實現數據可控、實時上傳;提高軌道施工精度,實現施工過程智能化、信息化和質量的可追溯性。

1 雙塊式無砟軌道道床板施工工藝流程

無砟軌道道床板施工工藝流程如圖1所示。

2 自動分枕平臺散枕(勻枕)施工技術

2.1 自動分枕平臺組成

自動分枕平臺(如圖2所示)主要由機架、勻枕小車、執行機構及智能控制系統組成。自動分枕平臺共有11臺分枕小車,每臺分枕小車相互獨立,互不干涉。11臺分枕小車均可實現單動,可滿足各種不同軌枕間距需求。

2.2 工作原理

鋪裝機組將軌枕安放在自動分枕平臺勻枕小車后,操作人員通過智能控制系統的人機界面輸入線路里程數據及軌排型號,數據通過執行機構傳送至勻枕小車,勻枕小車根據輸入線路里程數據進行自動勻枕。軌枕就位后,系統限位固定裝置自動啟動將軌枕位置進行鎖定。

圖1 雙塊式無砟軌道道床板施工工藝流程

圖2 自動分枕平臺

2.3 技術優勢

(1)操作簡單。只需在智能控制系統的人機界面輸入相關信息,即可實現自動勻枕;且智能化操作系統只需一次錄入參數,無須反復錄入。

(2)精度高。通過智能控制系統,可實現按線路里程數據均勻布枕,能有效的將誤差控制在3 mm以內[5],大大提升了軌排安裝精度,從而提升道床板施工精度。

(3)功效高。一般分枕施工需要3~5 min,且精度不易控制;利用自動分枕施工技術分枕可在1 min內完成[5],大大提升了整體施工效率。

(4)自動化程度高。從布枕到分枕,整個過程以自動化設備為主,人工為輔,自動化程度高,有效避免了人為操作誤差因素的干擾。

(5)經濟效果好。一般每工作面至少配置施工人員6~8名進行人工分枕,從布枕到分枕耗時長,存在人為誤差干擾大、精度不易控制、生產效率低、勞動強度大等問題。

通過自動分枕施工可將每工作面施工人員壓縮至4~5名,從布枕到分枕整個過程以施工機械操作為主、人工為輔,具有人為誤差干擾小、精度受控、生產效率高、勞動強度低等優點。

3 新型嵌套式軌排組裝和粗鋪技術

3.1 軌排組裝技術

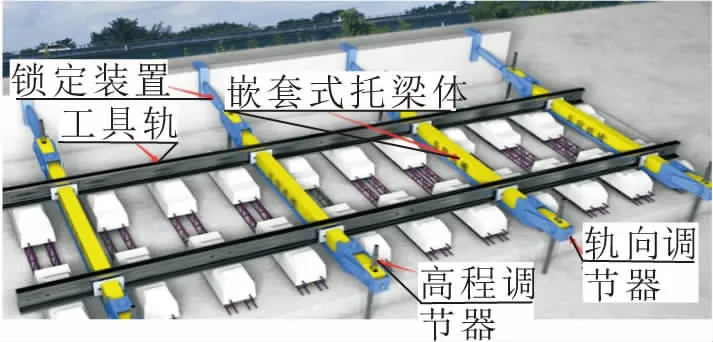

新型嵌套式軌排架主要包括:工具軌、嵌套式托梁體、高程調節器、軌向調節器、鎖定裝置(如圖3所示)。嵌套式托梁體由內、外梁體組成。工具軌嵌于內梁,內梁嵌于外梁,內外梁間通過銷軸連接,梁間可通過銷軸與銷口間的間隙,通過托梁內外套滑動的方式實現軌向調整,不影響豎向高程調節。

傳統軌排鎖定方式需在混凝土面鉆孔進行兩側支撐加固,造成混凝土面損害、線間物流通過能力障礙、施工效率低。新型嵌套式軌排架通過優化新型嵌套式軌排鎖定裝置,將鎖定裝置設置于防護墻側、托梁體頂部,減少了線路中部斜支撐,進而改善線路施工環境,提高線間物流通過能力,同時降低了傳統軌排對混凝面的損害。通過在新嵌套式軌排架設置智能化自動軌道精調設備相應接口,進而實現智能化自動軌道精調。新型嵌套式軌排架通過設置角度調節器,實現軌排的角度調整,以滿足曲線超高段無砟軌道施工[6]。

圖3 新型嵌套式軌排

3.2 軌排粗鋪技術

軌排粗鋪機是雙塊式無砟軌道軌排粗鋪工序的專用設備,用于替代原來的人工吊運、鋪設,主要包括:運輸系統、初鋪設系統和控制軟件系統。

軌排粗鋪機具有軌排變頻運輸和初鋪設功能,實現了軌排自動抓取、自動運輸和自動精確定位。相比于傳統施工工藝,具有高程、中線、里程控制準確,質量穩定、節省人工、工作效率高等優點[6]。

4 自動精調施工技術

4.1 智能精調機和軌排精調機器人組成

智能精調機和軌排精調機器人(如圖4、圖5所示)是軌排精調定位的關鍵設備,其集成全站儀自動測量技術、自動化技術、無線通訊、精密機械于一體,以機載電腦為核心、精確伺服系統為執行器,可快速、精確地驅動軌排螺桿,對軌排高程、中線進行精確定位。主要包括測量系統、精調系統、執行機構及自動控制系統。

圖4 智能精調機 圖5 軌排精調機器人

4.2 工作原理

新型嵌套式軌排智能化接口結構見圖6。施工前將設計線型數據分別輸入全站儀、智能精調機(軌排精調機器人)手簿軟件系統,智能精調機(軌排精調機器人)通過全站儀實時讀取精調機上的棱鏡數據,發送至精調系統[7];精調系統通過讀取實際數據與設計量進行對比,確定調整量;精調系統向執行機構發出信號,進行自動精調,直至達到精度要求,從而完成對軌排各點高程和軌向的精確調整。

圖6 新型嵌套式軌排智能化接口

4.3 技術優勢

精調系統為聯動作業,有效避免單點數據調整對周邊數據的影響。能確保精調數據的準確性,提高施工效率,大大縮短道床施工中精調工序施作時間[8]。同時,精調系統可通過網絡實時傳輸,上傳至管理系統,實現信息化管理。相比于傳統施工工藝,具有以下優點:

(1)高程、中線控制準確,質量穩定、節省人工,工作效率高。

(2)伺服精調系統結構簡潔,重量輕,方便人工安裝。

(3)精調精度高,高程、中線精度能達到0.1 mm。

(4)軌排精調效率是傳統人工效率的2倍。

(5) 智能精調機(軌排精調機器人)2臺可組成一個機組。多點聯動可同時調節中線與高程偏差,就位時使用遙控器操作,方便可靠。

5 承軌臺數據自動采集技術

5.1 承軌臺檢測機器人構成

無砟軌道承軌臺檢測機器人(如圖7、圖8所示)主要由全向自行式運載小車、測量模具、智能控制系統、數據管理系統、無線數據傳輸系統等構成。

注:數字控制器、數傳電臺、陀螺儀、傾角傳感器、電機驅動器等都安裝在車體內

圖8 無砟軌道承軌臺檢測機器人實況

5.2 工作原理及技術操作流程

道床板施工完成后,采用無砟軌道承軌臺檢測機器人對軌枕承軌臺平面和高程數據進行全自動檢測和采集。

作業步驟為:①將線路文件導入車載電腦、CPⅢ控制網數據導入全站儀。②通過現場CPⅢ點全站儀完成自由設站,組裝無砟軌道承軌臺檢測機器人,將其擺放至待測區道床板上左右2個承軌臺中間位置,打開電源開關,機器人完成自動校核。③承軌臺檢測機器人對軌枕承軌臺平面和高程數據進行全自動檢測和采集。④承軌臺檢測機器人將測量數據轉換成線形數據后,結合軌道平順性要求對軌道軌向、高低[8-9](基線長(48a)、基線長(480a))、軌距[10]、軌距變化率等軌道幾何參數進行平順性分析和模擬,計算每個承軌臺位置所需要調整扣件(軌下微調墊板、軌距擋塊、絕緣軌距塊等)的規格,得出每個承軌臺相對標準扣件的調整量。⑤軟件系統根據調整量大小,結合絕緣軌距塊、軌距擋板、軌下墊板和軌下微調墊板的使用原則,自動生成每個承軌臺各調整扣件的材料配置計劃表(即采購清單)和對應承軌臺的扣件安裝作業表。

5.3 技術優勢

無砟軌道承軌臺檢測機器人具有在軌道板上自動行走、自動調整機身位置、自動準確定位、自動升降模具等功能,解決了標準扣件的材料浪費、施工效率低、工期長、扣件更換率[11]和施工成本居高不下的問題。與傳統安裝標準扣件方案相比,具有以下優點:

(1)無砟軌道承軌臺檢測機器人可自動啟停行走、自動導向、智能精準定位,能高效、高精度地完成承軌臺位置誤差的全面檢測。

(2)采用無砟軌道承軌臺檢測機器人測量每班施工人員減少3人,單塊無砟軌道板測量時間減少8.5 min,每個工作日多檢測450 m,工效提升2.3倍,經濟效益顯著。

(3)可大幅降低長軌精調時標準扣配件的更換率和長軌精調的工作量。

6 結束語

鄭萬高鐵(湖北段)通過研發運用自動分枕平臺、新型嵌套式軌排、軌排粗鋪機、智能精調機、無砟軌道承軌臺檢測機器人等設備及施工技術,實現了自動分枕、智能精調,長軌鋪設前對每個承軌臺扣件的精準配置和安裝,大大提升了雙塊式無砟軌道道床板施工速度、精度,減少了人員的投入,應用效果良好。該技術在高速鐵路CRTS雙塊式無砟軌道施工方面具有廣闊的應用前景。