采煤機噴霧系統霧化途徑的優化

原云鋒

(晉能控股煤業集團四侯煤礦, 山西 陽城 048108)

引言

隨著綜采設備生產能力、采煤工藝等不斷發展與進步,綜采工作面的采煤速度明顯提升,使得工作面粉塵產生量急劇增加。對于工作面的煤塵、粉塵而言,其不僅會影響工作面作業人員的人身安全,而且還會影響工作面的安全生產[1]。經研究可知,若在實際生產過程中不采取任何降塵措施,工作面的粉塵或煤塵質量濃度最高可達到7 000 mg/m3,遠超出《煤炭安全規程》所規定的安全限值。目前,針對工作面的煤塵或粉塵主要降塵方式為噴霧,也就是說噴霧系統的霧化效果將直接決定降塵的效果。因此,本文將著重研究優化采煤機噴霧系統霧化效果的措施,具體闡述如下。

1 霧化方式研究

霧化過程為噴霧系統的關鍵環節,其主要作用是將管路中的液體分解為直徑微小且尺寸相對均勻的霧滴。一般的,可將噴霧系統的霧化過程詳細分為三個步驟:液體在噴嘴內部流動;將噴嘴噴出的液柱分解為霧滴;被霧化的霧滴在現場進一步破碎,并與空氣中煤塵、粉塵等相聚合。在上述三個步驟中,第二階段為霧化的關鍵環節,也是影響最終霧化效果的核心。目前,針對液體霧化的方式包括有機械霧化、介質霧化以及特殊噴嘴霧化。

機械霧化是液體在高壓的作用下形成高速的射流自動霧化,其對應的噴嘴結構包括有直射式噴嘴、離心式噴嘴以及旋轉式噴嘴。從原理上直射式噴嘴是將液體加速至高速而霧化;離心式噴嘴是在高壓作用下霧化;旋轉式噴嘴是在高速旋轉圓盤作用下被霧化。

對于介質霧化而言,其可分為氣體霧化和氣泡霧化。其中,氣體霧化方式更為常用,其原理為液體在一定壓力高速氣體的作用下被霧化[2]。該霧化方式的優點在于對水壓的壓力要求不高,缺點為系統結構復雜,成本較高。

特殊霧化指的是在超聲波、電磁波以及靜電作用下將液體霧化,對于特殊噴嘴而言雖然其霧化效果最佳并在工業實踐中取得較好的應用效果。但是,鑒于綜采工作面環境較為惡劣,使特殊噴嘴無法發揮其應有的霧化效果。

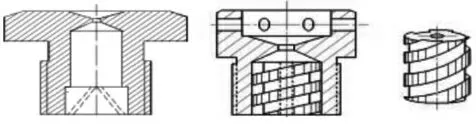

因此,對于綜采工作面采煤機噴霧系統最適用的噴霧方式為機械噴霧,并以離心式噴嘴結構應用最為廣泛。采煤機噴霧系統常見噴嘴結構如圖1 所示。

圖1 采煤機噴霧系統常見噴嘴結構

對于采煤機噴霧系統霧化效果不佳的問題,經分析主要由于噴嘴結構不合理和噴嘴結構不匹配所導致。除此之外,噴霧水壓為次要影響霧化效果的因素。因此,本文將從噴嘴結構的優化設計、噴嘴結構尺寸最佳匹配以及配置最佳噴霧參數著手對霧化途徑進行優化。

2 噴嘴結構的優化設計

在實驗室多次試驗的基礎上得出:當噴嘴所噴射霧滴的直徑控制在50 μm 左右,且霧滴在產塵點的速度為35 m/s 時,降塵效果最佳。因此,對于噴嘴而言,應將其結構進行優化使得所噴射出霧滴的參數盡量接近:直徑在50 μm 左右,速度在35 m/s 左右。本節將基于CFD 軟件對不同尺寸噴嘴結構對應的霧化效果進行對比研究。

首先在CAD 軟件中根據噴嘴結構的尺寸建立三維模型,然后將所建立的三維模型導入CFD 軟件中,并在CFD 軟件中完成參數設置和網格劃分得到CFD 仿真模擬模型,其中,模型中對應入口的湍動能為0.026,耗散率為1.64;出口對應的湍動能為5.41,對應的耗散率為0.019 66[3]。

2.1 不同噴嘴口徑的霧化效果對比

根據當前市面上噴嘴口徑的大小,本節基于CFD 分別對噴嘴口徑為 1 mm、1.2 mm、1.5 mm 以及1.75 mm 下的霧化效果進行對比(噴嘴入口供水壓力為 3 MPa)。

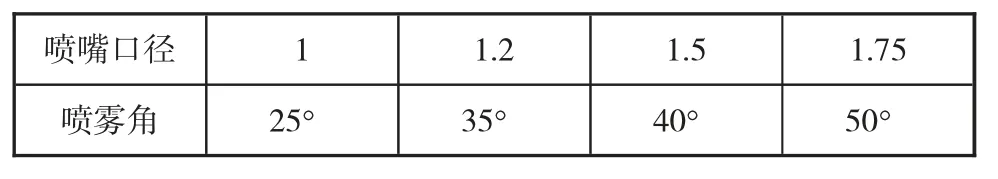

首先,對不同口徑噴嘴所噴射出霧滴的噴霧角度進行仿真分析,得出如表1 所示的結果。

表1 不同噴嘴口徑對應噴霧角 mm

如表1 所示,隨著噴嘴口徑的增大,所噴射出霧滴的噴霧角增大。從理論上講,噴霧角越大對應的霧化效果越好,最終的降塵效果也最佳。因此,應在合理范圍之內盡可能增加噴嘴口徑。結合綜采工作面相對惡劣的工作環境,當噴嘴口徑過小時容易導致噴嘴被煤塵、粉塵所堵塞;而當噴嘴口徑過大時容易造成水量的浪費。因此,綜合分析將噴嘴口徑控制在1.5 mm。

2.2 不同旋流角的霧化效果對比

目前,噴嘴旋流角常見值為30°,在本次仿真中將旋流角從30°改進為15°。經仿真分析可知,隨著噴嘴旋流角減小對應噴嘴所噴射出霧滴的擴散角會減小[4]。也就是說,當旋流角減小時,液體在腔體內的旋轉運動由劇烈變得緩和。即,隨著旋流角的減小對應霧化效果變差。

2.3 不同針閥位置的霧化效果對比

在原噴嘴中針閥位置的基礎上,分別對原針閥位置、針閥向前推進0.5 mm、針閥向后移動0.5 mm三種情況下的霧化效果進行對比仿真分析。經仿真分析可知,當針閥距離噴口的位置越大時,對應所噴射出霧滴的擴散角越大。即說明,當針閥距離噴口位置越大時,霧滴的霧化效果越好。

綜上所述,對于噴嘴結構而言可通過對噴嘴口直徑、旋流角以及針閥與噴口相對位置進行優化,從而達到改善霧化效果的目的。具體改進后噴嘴的尺寸如下:噴嘴口徑為15 mm、旋流角為30°、針閥在合理范圍內原理噴口。

3 噴嘴關鍵尺寸的合理配置

除了對噴嘴結構進行優化改進后,還需對于噴嘴相配合的其他部件結構尺寸進行合理配置,其中包括有噴嘴口徑與內腔孔徑的匹配以及噴嘴口徑與噴口長度的匹配。

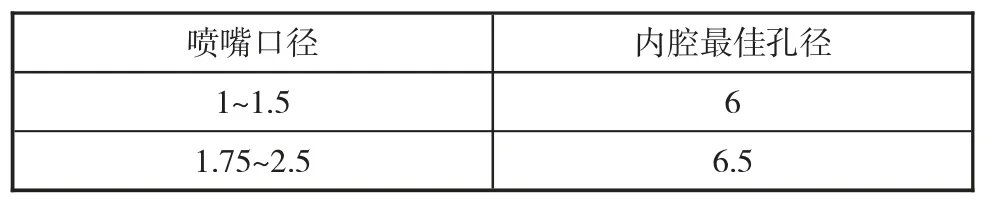

3.1 內腔孔徑的優化

霧滴在從噴嘴中噴射出來之前,其在內腔中會做高速旋轉運動。當在內腔中的高速旋轉運動越劇烈,所噴射出霧滴的霧化效果越好,霧滴分散越均勻,噴霧角也越大。經理論研究可知,當內腔孔徑與噴嘴口徑的比值減小時,內腔內部的旋轉運動越劇烈,液體在內腔的流動速度越大,對應的霧化效果越好[5]。在多次試驗并結合理論的基礎上,得出內腔孔徑與噴嘴口徑的最佳匹配尺寸如表2 所示。

表2 內腔孔徑與噴嘴口徑最佳匹配尺寸 mm

3.2 噴口長度的優化

結合多年設計經驗及研究,當噴口長度為噴嘴口徑的0.5~1 倍時,噴嘴所噴射出霧滴的噴霧角越大,霧化效果也越好。因此,當噴嘴口徑為1.5 mm時,其可取的噴口長度范圍為0.75~1.5 mm。

4 結論

煤塵、粉塵是工作面開采、掘進時不可避免的產物,其不僅會影響作業人員的身體健康,而且還會嚴重威脅工作面的安全生產。因此,需采取有效的降塵手段降低工作面的煤塵、粉塵濃度,使其滿足《煤炭安全規程》的相關要求。本文對采煤機噴霧系統的霧化途徑進行優化,提升噴霧系統的霧化效果,具體總結如下:

1)將噴嘴口徑的最佳尺寸確定為1.5 mm,對應噴嘴最佳旋流角為30°,將針閥在合理要求內盡可能地遠離噴嘴口;

2)根據噴嘴口徑將其對應內腔尺寸進行優化,其對應的最佳內腔口徑為6 mm;對應噴口長度的最佳可選范圍為0.75~1.5 mm。