選煤廠主洗混料桶技術改造

樊虎林

(晉神能源有限公司, 山西 忻州 036500)

1 沙坪洗煤廠概況

山西晉神能源有限公司沙坪洗煤廠始建于2005 年 12 月,2007 年 10 月投產,位于山西省忻州市河曲縣境內,年設計洗選能力為500 萬t,在洗選工藝方面,沙坪洗煤廠采用國際先進的全重介選煤工藝,全重介選煤的主要優點是:分選效率高于其他選煤方法,入選粒度范圍大,分選機的入料粒限為 1 000~6 mm,旋流器為 80~0.15 mm,生產控制易于自動化。全重介選煤的缺點是:工藝復雜,生產費用高,設備磨損塊,維修量大。

沙坪洗煤廠主要洗選工藝為塊煤(13~100 mm)采用美國彼德斯(PETERS)型重介淺槽分選,(2~13 mm)采用重介旋流器分選,末煤(2~0.15 mm)采用螺旋分選機分選,(0.15 mm)以下的煤泥、系統尾礦煤泥水以及清理廠房衛生污水全部通過濃縮池沉降后采用板壓車間進行回收。

重介旋流器通過混料泵入料,重介質旋流器的構造與普通水力旋流器基本相同,區別僅在于給入的介質不是水而是重懸浮液。重懸浮液因是固-液兩相混合物,是固-液兩相混合物,在旋轉流中加重質顆粒受離心力作用向器壁及底部沉降,因而發生濃縮現象,造成懸浮液的密度自內向外,自上而下地增大,形成不同密度的層次。旋流器底流中懸浮液的密度高于入料懸浮液的密度,而溢流懸浮液的密度將低于入料懸浮液密度。因此,礦粒在旋流器中的實際分選密度是介于溢流和底流密度之間,并且高于入料懸浮液密度,分選密度與入料密度相比,其增高的幅度是與操作條件(濃縮作用的強弱)有關,一般為0.2~0.4 g/cm3。故重介質旋流器是可以采用密度較低的懸浮液來獲得較高的分選密度,從而減少加重介質的用量。甚至不加入任何加重質,完全利用入選礦粒本身在旋流器中內濃縮作用而形成高密度懸浮液,來達到按密度分選礦粒的效果[1-2]。

末煤脫泥篩在沙坪洗煤廠洗選生產工藝中將13 mm×2.0 mm 末煤進行脫泥,為了減少高灰分細泥對精煤的污染,在篩上脫水的過程中,要加強力噴水沖洗,以脫除部分細泥。末煤脫泥篩通過篩機的振動把末煤分配到柱狀混料桶,同時精煤脫介篩合介段和介質分配箱內的合格介質進入混料桶可重新利用。

當設備出現故障后,混料泵瞬間停止運行,混料桶內的物料不能夠再通過混料泵給重介旋流器入料,與此同時固定篩合介段的物料、精煤脫介篩合介段和介質分配箱內的合格介質通過進料管道流入混料桶,由于混料桶容積不足,導致混料桶內物料一部分溢流到合介桶篦子上,另一部分溢流到混料桶外面。而溢流到合介桶篦子上物料不僅造成合介桶篦子大面積堵塞,而且導致生產系統無法正常運行。在故障恢復生產前,需要員工使用2 h 清理合介桶篦子上的物料。其次溢流到混料桶外面的介質,對混料桶外部表面造成污染,而且介質將無法回收。

為了降低處理故障時間,以及解決混料桶內的物料外溢現象,同時降低介質的損耗和成本,洗煤廠對主洗混料桶進行設計改造。

2 設計方案

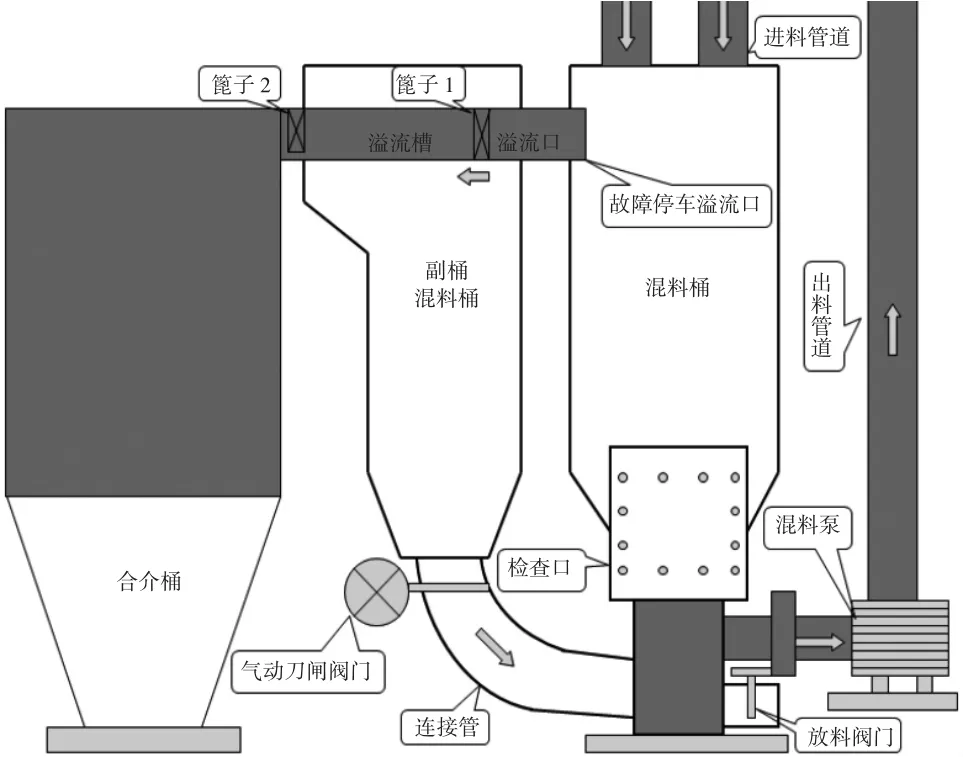

為了解決故障停車導致的混料桶溢流問題,洗煤廠生產技術人員經詳細計算及現場空間和位置的勘查,最后提出了在原混料桶旁邊增加一個容積約為4 m3的副桶,并用管道將副桶底部與原混料桶相連接,在管路中部安裝一個氣動刀閘閥門,通過氣動刀閘閥門來控制主副桶的通斷,副桶的工作原理是,由于副桶被安裝在合介桶和混料桶之間溢流槽下方,溢流槽中部被安裝一個篦子,當故障停車時,混料桶瞬間溢出的煤塊被溢流槽中部的篦子攔截,其他物料直接進入新設計的副桶桶內,在此過程中只有少量介質攜帶煤塊進入合介桶,不會造成合介桶篦子的堵塞,如圖1 所示。

新安裝的混料桶副桶位于合介桶和混料桶之間溢流槽下方。固定篩合介段的物料、精煤脫介篩合介段和介質分配箱內的合格介質通過進料管道流入混料桶,混料桶通過混料泵給重介旋流器入料。當混料桶滿后物料通過溢流口流向混料桶副桶,篦子1 置于混料桶與副桶之間,攔截溢流中攜帶的煤塊,混料桶副桶下面安裝有氣動刀閘閥門,當氣動刀閘閥門打開后,混料桶與副桶通過副桶下面的連接管道連接導通。當混料桶副桶滿后物流通過溢流口流向合介桶,混料桶副桶與合介桶之間設有篦子2,篦子2再次攔截溢流中攜帶的煤塊,這樣就可以很大程度上減少流向合介桶篦子的煤塊數量[3-4]。

氣動刀閘閥的作用:系統將要停車時,打開混料桶副桶底部的氣動刀閘閥門,混料桶副桶內的物料可通過混料泵打空。當混料桶副桶內的物料打空后,立即將氣動閥關閉,保證混料桶副桶內為無料狀態,以備下次故障停車使用。

3 取得的效果

1)根據洗煤廠工藝系統和附屬管道的整體結構,科學合理地計算出副桶的容積。副桶安裝在原混料桶和合介桶之間的位置,結構緊湊,空間設計合理,經過長時間的使用,發現副桶緩沖物料的能力能夠滿足系統的要求,當故障系統停車時混料桶物料不僅不會溢流到混料桶外部,還不會對混料桶表面造成污染,同時保證系統內介質的正常循環[5]。

2)當系統故障停車后,混料桶瞬間溢出的煤塊被溢流槽中部的篦子攔截,直接進入新設計的副桶桶內,因此只有少量介質攜帶煤塊進入合介桶,這樣就無需員工對合介桶篦子上堵塞的物料進行清理,徹底解決了合介桶篦子的堵塞問題,從而降低了故障影響的生產時間和員工的勞動強度。

3)混料桶副桶設計投入使用后,混料桶溢流的介質水會先流入到副桶內,避免因系統故障停車造成介質的損失,從而降低了生產材料成本。

圖1 混料桶結構原理示意圖

4 取得的經濟效益

混料桶副桶投入使用前,每次發生系統故障停車后,會有大量物料由混料桶流向合介桶,導致混料桶冒桶和合介桶篦子被堵塞,容易損耗介質,嚴重影響正常生產。為了能快速恢復系統的正常生產,需快速對合介桶篦子上堵塞的物料進行清理,清理故障需要花費大約2 h 左右。混料桶副桶投入使用后,基本解決了合介桶篦子的堵塞問題,并將故障清理時間縮短在1 h 以內。經統計計算,平均每年發生故障停車40 次以上,全年將減少影響生產時間40 h 以上。與此同時每次發生故障停車將有效節約介質損耗量在6 t 以上,全年將節約介質損耗量在240 t 左右,每年為該廠節約成本20 萬元。