銅合金異形槽鏡面車削技術

孫雪松,李賀

貴州航天電器股份有限公司 貴州貴陽 550009

1 序言

隨著科技產品使用性能的提高及使用周期的延長,制造企業對零件尺寸精度、幾何公差及表面質量等提出了更高的要求。在超精密加工中,為了保證零件的表面粗糙度,大部分采用磨削加工技術。但是銅合金屬于有色金屬,其材料特性決定了不宜采用磨削加工,適宜采用車床進行車削加工。通過分析零件表面粗糙度高的原因,結合實際加工經驗,總結出一套降低零件表面粗糙度值的車削方法。

2 零件結構分析

圖1 銅合金零件結構

某型號銅合金零件結構如圖1所示,根據設計要求,V形槽與內圓同軸度要求φ0.01mm,表面粗糙度值Ra=0.2μm,材料為黃銅H62,該材料有良好的力學性能,塑性好,車削性能良好,但有粘刀性。目前,我公司現有加工能力是零件的表面粗糙度值只能達到Ra=0.8μm,不能滿足設計要求。因此需要對V形槽的加工技術進行深入研究,探索出合適的加工方式,以滿足生產要求。

3 加工方案

3.1 鏡面加工技術車削成形

(1)刀具 目前,工廠所采用的刀具材料主要是硬質合金。硬質合金是將鎢鈷類(WC)、鎢鈷鈦(WC-TiC)、鎢鈦鉭(鈮)鈷(WC-TiC-TaC)等難熔金屬碳化物,用金屬黏結劑Co(鈷)或Ni(鎳)等經粉末冶金方法壓制燒結而成。硬質合金具有硬度高、耐磨、強度和韌性較好、耐熱及耐腐蝕等一系列優良性能,可用于加工有色金屬。在加工銅合金V形槽時可用于粗加工。

在有色金屬鏡面加工領域,金剛石刀具是比較常用的一種。金剛石刀具具有極高的硬度和耐磨性、低摩擦系數、高彈性模量、高熱導率及低熱膨脹系數等特性,與有色金屬親和力小,加工中不易產生積屑瘤。此外,由于金剛石彈性模量大,切削時切削刃鋒利,刃部變形小,對所切削的有色金屬擠壓變形小,可使切削過程在小變形下完成,從而可以提高零件的表面加工質量。金剛石刀具主要有薄膜涂層刀具、厚膜金剛石焊接刀具、金剛石燒結刀具和單晶金剛石刀具。某銅合金零件V形槽,角度為60°,為避免加工時干涉,需要對刀具角度的選擇進行研究。考慮到加工成本以及試驗便利性,采用機夾刀具。如圖2、圖3所示,采用35°、45°刀片,以兩種固定方式進行試驗。

圖2 35°刀片

圖3 45°刀片

(2)加工參數 加工參數直接影響表面粗糙度,在鏡面加工中,刀具進給量減少到一定值以下時,主軸轉速將成為影響表面粗糙度的主要因素。在保持主軸轉速不變時,車削深度小于某值時,表面粗糙度迅速增大,而大于此值時,表面粗糙度呈現近似線性增大趨勢,這就需要為特定的材料找到最適當的切削深度。因此,需要選擇不同的工藝參數進行試驗驗證。

3.2 采用布輪拋光技術加工V形槽

目前,我公司加工的導電環V形槽表面粗糙度值只能達到Ra=0.8μm。為使表面粗糙度值達到Ra=0.2μm,可對其進行拋光,用布輪、等離子對黃銅進行拋光。

布輪拋光,就是用布做成輪式用來拋光。拋光輪的硬度以縫合線的距離來決定,縫合線距離越小,拋光輪的硬度越高。拋光輪可分為非縫合式整布輪、風冷布輪和縫合式布輪。非縫合式整布輪多用細軟棉布制成,宜拋光形狀復雜工件,或用于小型工件的精拋光。風冷布輪采用45°角線裁法,呈環形皺褶狀,中間裝有金屬圓盤,具有通風散熱的特點,宜拋光大型工件。縫合式布輪多用粗布、無紡布及細平布等制成,縫合線可采用同心圓式、螺旋式及直輻射形式,宜拋光各種鍍層及形狀較簡單的工件。拋光銅合金時,常用的布輪圓周速度為22~30m/s,對于本次研究的導電環V形槽,具體加工參數需要進行試驗。

3.3 電解質等離子拋光

(1)電解質等離子拋光研究 等離子拋光是工件與拋光液中通電脫離的金屬離子吸附在工件表面,工件凸起處受電流沖擊而去除,電流流動,使凹凸不斷變化,零件表面逐漸被整平。該技術可以有效地提高零件的表面質量。

(2)影響因素 對于等離子拋光,影響表面拋光質量的因素有:溶液溫度、加工時間、溶液濃度、下潛深度及溶液流速等。目前我公司有等離子拋光設備,可根據相關影響因素進行試驗。

本次攻關的導電環V形槽尺寸較小,需要制作夾具進行固定,且為了保證整個零件拋光的一致性,還需根據設備情況進一步改造,旋轉零件,使圓環各個方向拋光到位。

4 確定加工方案

方案一為車削加工主要研究刀具,其加工參數可通過機床選定,工藝較為方便。

方案二為布輪加工,可參考經驗較少,且零件V形槽尺寸較小,不易裝夾加工。

方案三為等離子拋光加工,這是較為先進的技術,可將公司的設備充分利用起來,但是該方案為保證整個圓環拋光的一致性,存在夾具制作較困難的問題,且需要對拋光參數進行大量的試驗。

綜合分析,確定采取方案一。

本次研究的主要目的是使銅合金V形槽的表面粗糙度值達到Ra=0.2μm的鏡面效果。在有色金屬鏡面加工領域,金剛石刀具有較為優良的特性,在項目實施過程中,對行業較為先進的鏡面車削技術進行了調研,與刀具廠家共同研究分析,定制合適刀具進行加工試驗。加工試驗主要從刀具進給量、主軸轉速、切削深度以及編程加工方式進行。結合零件材料黃銅H62以及鏡面加工理論,找到最優參數,達到零件表面粗糙度值Ra=0.2μm的鏡面加工效果,并根據探索出的參數進行批量生產驗證。

4.1 鏡面加工刀具調研

根據加工方案,對鏡面加工刀具進行調研。零件加工表面粗糙度,除了受加工參數、車刀主偏角和副偏角影響外,刀具的材質、結構也是一個重要的影響因素。

PCD(聚晶金剛石)材質的切削刃由許多微細晶體構成,在加工過程中,超微顆粒的刀具有助于減小零件表面粗糙度值。

本次攻關零件的V形槽角度為60°。為避免加工干涉,并滿足多種加工方式的試驗,選擇MVVNN對稱刀柄,同時考慮到加工成本以及試驗便利,采用機夾刀具。

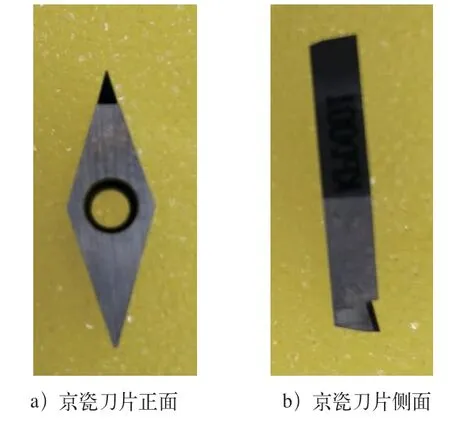

經過調研分析,選用京瓷超微粒PCD金剛石刀片進行試驗,刀片型號為VBMT110301NE KPD001,刀尖角度為35°,刀尖R=0.1mm,如圖4所示。

圖4 京瓷刀片

超微粒P C D金剛石保證了刀尖強度、耐磨損性、抗崩損性(韌性)以及鋒利性等,可實現穩定、長壽命加工。

4.2 加工試驗

根據影響表面粗糙度的相關加工參數,進行分組試驗,主要從編程加工方式、主軸轉速、進給量和切削深度進行驗證。

(1)V形槽類零件的常用加工方式 車間加工V形槽常用的編程加工方式有走軌跡式和成形刀直接加工的方式。成形刀直接加工具有加工效率高的特點,但加工出來的零件表面粗糙度較差,而且容易損壞刀具。走軌跡加工,具有零件加工表面一致性好,零件受軸向力較小,以及能有效保證零件同軸度的特點。因此,本次試驗編程加工方式采用走軌跡式。

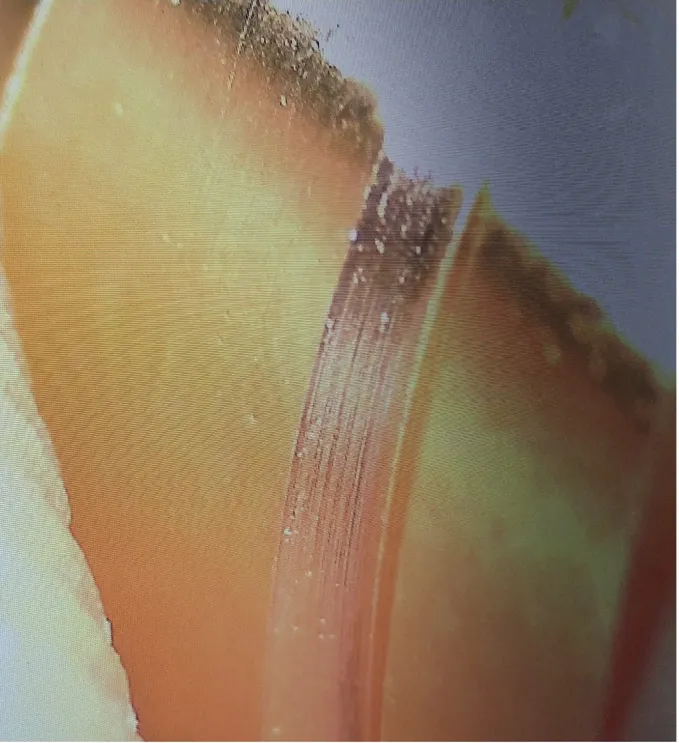

(2)分組試驗 ①首先考慮到在初步確定加工參數試驗中對金剛石刀具的保護,先加工圓柱面來摸索合適的加工參數。加工圓柱表面,如圖5所示,已達到鏡面效果。②按初步確定加工參數進行零件試加工。在試驗加工過程中,在厚度較大的圓柱中加工V形槽,當零件厚度尺寸減小到0.8mm時,出現刀加工痕跡問題,如圖6所示。初步分析認為是零件邊緣壁厚過薄而發生振動導致的,因此,在后續試驗中逐步減小背吃刀量與進給量,增加轉速。③根據上述出現的問題進行改進后,V形槽加工表面得到了較大改善,但是仍存在斑點,如圖7所示。

圖5 加工圓柱面

圖6 刀加工痕跡

圖7 表面斑點

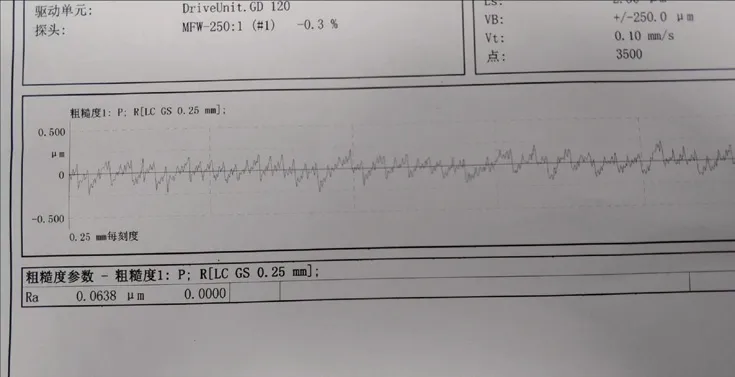

對多個零件進行觀察分析,發現斑點出現的形狀、位置并不規律,經過對加工路徑、參數的分析,且考慮金剛石刀尖在粗加工時受到磨損,選擇硬質合金刀具重新校車、編程進行粗加工。預留5mm加工余量,再使用金剛石刀具進行精加工,選擇主軸轉速1200r/min、進給量0.03mm/r,進行加工試驗。零件V形槽表面光滑無斑點,刀痕均勻,達到了鏡面效果(見圖8),批量加工一致性好,經檢測,表面粗糙度值達到Ra=0.0638μm,如圖9所示,滿足要求。

圖8 鏡面效果

圖9 粗糙度檢測報告

5 結束語

通過上述多次零件加工試驗,零件表面粗糙度受刀具、加工參數的影響很大。在驗證中,對V形槽結構不斷優化,并改進刀具與加工參數的組合,最終V形槽表面達到鏡面效果。在批量加工中,零件尺寸精度穩定,表面質量一致性好,達到攻關目標。選用超微粒PCD金剛石刀具以及MVVNN對稱刀柄,通過試驗研究,確定了鏡面加工參數,該參數以及加工思路還可以擴展應用到其他需要達到鏡面效果的零件上。