軋鋼設備液壓泄漏情況分析

吳 僧

(山鋼集團銀山型鋼有限公司板帶廠,山東 濟南 271104)

軋鋼設備的液壓系統結構較為復雜,閥門組件數量較多,在系統運轉過程中,由于設備本身振動頻率高、外界粉塵量大、作業溫度高,無形當中就增加了液壓系統的泄漏風險。如果不及時予以處理,不僅影響整個軋鋼生產工藝流程,而且也會增加生產投入成本。因此,鋼鐵生產企業應當從故障源頭抓起,制訂切實可行的維修保養計劃,以排除泄漏安全隱患。

1 軋鋼設備液壓系統的運行特點

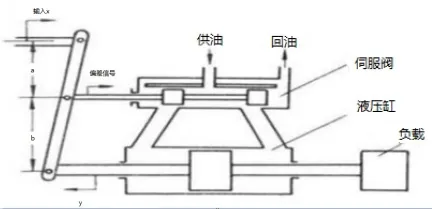

軋鋼設備的液壓系統包括各種元器件、線路及管道等結構單元,其中,液壓油作為整個系統的工作介質,在設備正常運轉時,單位時間內的流量相對較大。為了保證系統正常運轉所需的動力,需要各種類型的控制閥對液壓油的流量進行有效控制,比如比例閥、伺服閥等。(伺服系統的工作原理如圖1所示。)另外,在軋鋼生產過程中,系統內部組件的高速運轉將釋放出較大的熱量,這時,液壓系統的壓力值也隨之升高,而且在鋼材定型時,需要經過切割、壓制等工序,這些工序將產生較大的沖擊力,使設備本身的振動頻率增大,進而導致系統的泄漏風險急劇增加。因此,為了降低液壓系統的泄漏風險,設備檢修人員需要熟練掌握液壓系統的運行特點[1]。

圖1 伺服系統的工作原理

與軋鋼設備的其它內部裝置相比,液壓系統在運行過程中,主要表現出以下特點。第一,液壓泵站的數量較多,所處的區域與部位較為集中,這就使得控制閥臺出現分散現象,中樞執行機構的構造原理相對比較復雜。第二,系統在正常運轉狀態下,內部產生的壓力值過高,液壓油的流量過大,這就對液壓系統的制作材質提出更加嚴格的要求。第三,由于軋鋼生產屬于一個連續性的工藝流程,這就導致液壓系統的執行機構在執行生產口令時,動作頻繁、響應速度快,內部元器件的使用壽命也將受到嚴重影響。第四,由于系統內部存在大量的比例閥與伺服閥等高精度控制閥,而系統在運轉時,這些控制閥的使用頻率相對較高。第五,液壓系統的工作環境較為惡劣,常常在高溫、高壓、高粉塵與頻繁振動沖擊的作用下運轉。第六,系統內部的管路復雜,彎頭與三通較多,而且連續作業時間長,導致液壓系統的運行率相對較高,這也加快了系統內部各個元器件的磨損速度。

2 軋鋼設備液壓系統的泄漏類型

2.1 內泄漏

軋鋼設備的液壓系統內泄漏主要包括有益內泄漏與無益內泄漏兩種類型,其中,有益內泄漏可以增強系統運行的穩定性,泄漏的發生部位往往處在液壓油泵與液壓閥當中,這種泄漏能夠對系統內部的各個組件產生潤滑作用,減少各組件之間的摩擦力,進而延長系統的使用壽命。而無益內泄漏主要是由于系統內部某些元器件的密封性能失效,導致液壓油泄漏,泄漏部位往往處在液壓缸體內、換向閥以及單向閥當中,一旦這些部位的密封性能失效,系統內部的各個元器件的功能性也將喪失,使整個系統運行中斷。

2.2 外泄漏

與內泄漏類似,液壓系統外泄漏包括有益外泄漏與無益外泄漏兩種情況,其中,有益外泄漏的發生部位處于液壓缸體活塞桿的位置,泄漏出的液壓油對系統內部各個元器件起到潤滑作用,這就減少了活塞桿的磨損度,延長活塞桿的使用壽命,同時,也能夠有效保護密封潤滑圈免受損害。而無益外泄漏的發生部位往往處于管道接頭、法蘭閥以及液壓閥的位置,如果不及時處理,這些液壓油將給自然生態環境造成嚴重污染,甚至會引發火災等事故。

3 軋鋼設備液壓泄漏的原因分析

3.1 溫度過高

當軋鋼設備啟動后,液壓系統的內部元器件始終處于高速運轉狀態,而各個元器件之間在摩擦作用下,將釋放出較大的熱量,這就使得系統內部的工作環境溫度急劇升高,在這種情況之下,液壓油的粘稠度就會受到影響,導致液壓油的抗泄漏能力減弱。另外,在持續高溫作用下,液壓油的潤滑性能逐漸下降,各個元器件的磨損度增大,這時,元器件之間的縫隙也將增大,進而引發液壓油的泄漏事故[2]。

3.2 振動沖擊力過大

由于軋鋼設備體積龐大,在設備正常運轉時,受到內部各動力組件沖擊力的影響,整個機體的振動幅度將不斷增大,在這種情況之下,液壓系統內部各元器件的密封性能也將失效,于是,元器件的表面就會出現大量不均勻的裂縫而引發泄漏事故。

3.3 密封性能失效

目前,由于液壓系統元件的生產廠家數量龐大,一些不良廠商為了牟取更多的利潤,生產一些劣質元器件,一旦鋼鐵生產企業購買了這些劣質元器件,在設備運轉過程中,元器件就會出現裂縫或者孔洞,而導致油品泄漏。另外,在元器件安裝調試時,如果裝配尺寸出現偏差,元器件的裝配順序錯亂,本身的密封性也將受到嚴重影響,進而埋下重大的油品泄漏隱患。

3.4 吸附雜質過多

軋鋼設備的液壓系統在高速運轉時,將產生較大的吸附力,使空氣中的大量粉塵與雜質吸附在系統表面,這些雜質一旦進入液壓系統當中,就會增加元器件之間的摩擦阻力,在這種情況之下,元器件極易受到損害,導致密封性能失效,這就加劇了油品的泄漏風險。

4 防止液壓系統泄漏的有效解決措施

4.1 加裝進油孔

為了改善缸體進油口外端的密封性能,可以缸體外部加裝一進油孔,進油孔直徑介于10mm~20mm之間,由于該進油孔與缸體內部直接相通,使得進油孔替代了缸體原有的環形密封腔,這時,也就消除了難以預防的泄漏風險點,即便外界工況條件惡劣,也不會影響液壓系統的密封性能,進而從根本上解決了油品泄漏問題。液壓缸體改進效果圖如圖2所示,其中,圖中的1代表管接頭,2代表進油孔,3代表缸體進油孔。

圖2 液壓缸體改進效果圖

4.2 抓好油品采購源頭,有效控制環境溫度

液壓油的粘稠度、抗泡沫性、剪切安定性、極壓抗磨性等性能指標直接決定著油品質量,如果油品質量差,在系統運轉過程中,就會失去潤滑作用,而加快內部元器件的磨損速度,這時,元件的密封性能將受到嚴重影響。因此,為了規避油品的泄漏風險,鋼鐵企業應當從液壓油的采購源頭抓起,確保油品的各項性能指標滿足標準要求。另外,液壓油泄漏與外界環境溫度息息相關,如果外界溫度過高,液壓油的粘稠度就會降低,在這種情況下,液壓油本身的化學穩定性能將逐步削弱,進而喪失潤滑性能。出于對這一點的考慮,鋼鐵企業可以利用旁路循環的方法,對外界溫度以及系統內部溫度進行有效控制,以減少高溫對液壓油性能產生的負面影響。通常情況下,液壓系統內部的工作溫度應當保證在45℃以下,這樣,系統才能保持正常運轉狀態。

4.3 加大日常維護保養力度

由于軋鋼設備的液壓系統始終處于持續運轉狀態,系統內部的各個元器件極易產生松動、裂縫等現象,因此,系統檢修人員應當進一步加大日常巡檢頻次與力度,對各個連接組件之間的緊固度進行檢查,如果發現連接接頭部位的元器件出現松動情況,應當及時進行緊固處理。如果密封件的密封性能失效,需要及時更換元器件,以降低油品泄漏風險。為了保證液壓油的良好潤滑性能,檢修人員應當定期更換系統濾芯,而且每間隔一段時間對液壓油的品質進行檢驗。另外,液壓油泄漏與溫度、壓力、振動、油位等工作參數有著密切關聯,基于此,檢修人員應當做好系統的日常維護工作,隨時對系統的各項運行參數進行檢測,如果發現異常狀況,應當及時予以處理,以消除油品泄漏風險[3]。

4.4 保持系統內部清潔

由于空氣中含有大量的雜質以及灰塵顆粒,在系統處于正常工作狀態時,系統外表面極易吸附大量的雜質,久而久之,這些雜質與灰塵顆粒就會滲透到機體當中,如果不及時予以清理,將增加各個元器件之間的摩擦阻力,而縮減元器件的使用壽命。因此,系統檢修人員應當定期對液壓系統進行清潔除塵處理,將系統內部與外表面的灰塵顆粒處理干凈,同時,確保液壓系統的工作環境濕度能夠滿足系統的運行要求,經常對工作環境進行凈化吸塵處理。

4.5 降低設備的振動頻率

在軋鋼生產過程中,如果設備的振動頻率過大,液壓系統內部的各種元器件就極易發生斷裂、扭曲、裂縫等現象,這就給液壓油泄漏創造了必要條件。因此,為了降低液壓油的泄漏風險,鋼鐵生產企業應當采取有效的減振措施。首先保證設備能夠在良好的工況條件下運轉,檢修人員可以對液壓泵以及溢流閥進行調試,以降低設備的振動頻率。其次,為了防止共振現象的發生,檢修人員可以設備與設備之間安裝隔離裝置,使振動波能夠傳導到空氣當中,避免在設備之間相互傳導。最后,在選擇密封材料時,盡量選擇一些密封性能好、抗磨損性能、抗老化性能以及耐高溫性能優越的材料。與此同時,在安裝這些密封組件時,應當由專業技術人員負責,避免劃損組件,而影響正常的使用性能。

4.6 提升檢修人員專業技術水平

軋鋼液壓系統檢修與維護工作專業性強,技術人員不僅需要具備專業的液壓基礎知識與基本檢修技能,同時,也應當具備系統故障的應急處理能力,因此,鋼鐵企業應當結合檢修人員的崗位職責權限,制訂一個科學完善的內部培訓機制,并將液壓系統的內部構造、工作原理、鉗工技能、職業素養等內容納入到培訓計劃當中,通過系統培訓,來提高檢修人員的專業技術水平以及個人職業素養,建立一支技術過硬、臨場應變能力強、事故處理能力強、管理經驗豐富的液壓系統檢修隊伍,確保軋鋼設備的液壓系統能夠始終保持正常運轉狀態。

5 結束語

軋鋼設備液壓系統泄漏是設備運轉過程中較為常見的一種故障類型,一旦發生無益泄漏,不僅嚴重影響生產作業效率,而且也會大幅縮減液壓系統的使用壽命,因此,鋼鐵企業應當高度重視液壓泄漏問題,從現場管理、日常維護保養、專業維修等角度出發,建立一個針對性強的預防控制方案與檢修機制,將液壓泄漏風險降到最低點,為企業贏得更多的經濟效益與社會效益。