碾茶自動化生產線的設計開發與參數試驗

黃劍虹,徐 偉,戴惠亮,周金亮,姜曉亮,謝佰均,彭禮云

(浙江上洋機械股份有限公司,浙江衢州324000)

0 引言

碾茶是抹茶的原料茶,抹茶生產技術雖然起源于中國,但在近代已經失傳,現在中國的抹茶和碾茶生產技術是由日本引進并結合中國特點發展起來的。碾茶生產技術與傳統六大類茶葉的生產有著明顯的區別,主要體現在生產工藝、生產設備和評定標準等方面,碾茶對原料有著嚴格的要求,鮮葉必須經過覆蓋栽培,生產工藝主要有蒸汽(熱風)殺青、碾茶烘干、梗葉分離等,需要去除茶葉中的茶梗和葉脈,成品碾茶只保留茶葉的葉片[1]。在評定方面,碾茶要求具備特色的海苔香和翠綠顏色,形狀方面只要滿足茶片的特定大小即可。近年來,隨著國內抹茶銷量增大,作為抹茶原料茶的碾茶生產加工呈現爆炸式增長。國內相繼出現了許多國產的生產加工設備和生產線,碾茶的生產加工技術發展迅速,并呈現出多樣化的特點。國內的碾茶生產技術主要有以下幾大類別,一是殺青環節存在蒸汽殺青、熱風殺青或蒸汽熱風混合殺青等類別;二是碾茶烘干環節主要存在磚砌碾茶爐烘干、遠紅外碾茶爐烘干、熱風烘干或翻板烘干機烘干;三是梗葉分離環節存在一次梗葉分離和兩次梗葉分離。以浙江上洋機械股份有限公司自主研發的SHY-400型自動化碾茶生產線為基礎介紹碾茶生產技術,基于大量現場做茶試驗、客戶反饋,歸納總結試驗參數,對碾茶生產線進行優化設計。

1 生產線工藝流程

國標GB/T 34778—2017把抹茶定義為:采用覆蓋栽培的茶樹鮮葉經過蒸汽(熱風)殺青后,干燥制成的葉片為原料,經碾磨工藝加工而成的微粉狀茶產品。從日本引進的典型的碾茶加工工藝主要為:攤青、蒸汽殺青、冷卻散葉、碾茶烘干、梗葉分離,SHY-400生產線工藝路線為:攤青→鮮葉切割→除雜→蒸汽殺青→冷卻散葉→增綠→碾茶烘干→梗葉分離→二次烘干→二次梗葉分離。設計生產線臺時產量為400 kg(鮮葉)/h。

SHY-400型碾茶生產線主要設備見表1,SHY-400型碾茶生產線布置圖見圖1。

表1 SHY-400型碾茶生產線主要設備

圖1 SHY-400型碾茶生產線布置圖

2 關鍵工藝原理和關鍵設備

蒸汽殺青和碾茶烘干是影響碾茶生產品質的最重要的2個環節,碾茶經過蒸汽殺青和碾茶烘干后形成特有香氣和口感,這是復雜的化學理化過程[2]。

2.1 原理

從水分散失角度來看,碾茶生產過程和傳統六大茶類似,都是水分散失的過程,鮮葉含水量一般為75%~78%,經過攤青后損失水分5%左右,蒸汽殺青后水分增加5%~10%,冷卻散葉環節散發掉5%左右,碾茶烘干結束時要求葉片含水率達到10%左右,然后經過管道輸送和復烘使成品碾茶含水率達5%~8%,根據碾茶工藝要求,一般的碾茶生產過程必須遵循以上的含水率變化過程。同時,時間是另一關鍵參數,含水率的變化過程必須伴隨適當的時間,烘干環節必須滿足合理的干燥曲線,才能生產出品質好、香氣足、營養物質豐富的碾茶成品。

2.1.1 蒸汽殺青

茶葉殺青主要有滾筒殺青(炒青)、高溫熱風殺青、蒸汽殺青等,滾筒殺青和高溫熱風殺青主要用于名優綠茶的殺青,其優點是殺青后茶葉的含水率一般在60%左右,相對蒸汽殺青有較高的失水率;缺點是滾筒殺青和熱風殺青都會產生茶葉焦邊、爆點,并且茶葉或多或少產生焦火味,而蒸汽殺青的優點是一方面不會產生焦邊、爆點;另一方面茶葉的顏色是幾種殺青方式中最翠綠的,并且蒸汽殺青可以使茶葉形成特定的化學物質。蒸汽殺青是形成碾茶獨特品質風格的關鍵工序,殺青過程中,茶葉中的順-3-已烯醇、順-3-己烯乙酸酯和芳樟醇等氧化物大量增加,并產生大量的酮類化合物,這些成分構成了抹茶特殊的香氣和口感。影響蒸青效果的主要因素有蒸汽流量、溫度、鮮葉投葉量和蒸青時間。其中,蒸汽流量和溫度由蒸汽鍋爐、閥門控制,鮮葉投葉量可通過公式(1)計算,投葉量必須適合,過多的投葉量會引起殺青不足和不均,而投葉量不足會引起茶葉結團、殺青過度等。

式中:W——投葉量,kg/h;

V——蒸筒容積,m3;

F——鮮葉容重,kg/m3;

t——鮮葉通過滾筒時間,s。

2.1.2 碾茶烘干

碾茶烘干是形成碾茶特有的爐火香或海苔香的重要環節,區別于其他傳統六大類茶的烘干,碾茶的烘干需要特定的設備進行烘干,這種設備通常稱為碾茶爐,目前市場上常見的碾茶爐是磚砌輻射式碾茶爐和遠紅外碾茶爐,傳統的磚砌碾茶爐的特點為設備占地面積大、施工工作量大,需要現場基建;輻射傳熱,能耗很大,車間會因為碾茶爐的輻射造成車間溫度過高,生產環境差;碾茶爐整體供熱,內部無法實現精準控溫,控溫反應速度慢;多層網帶結構,茶葉無法重疊,整機臺時產量低。遠紅外碾茶爐一般采用遠紅外加熱和熱風加熱相結合,網帶為單層網帶結構,設置翻葉機構,茶葉在網帶上可以疊加,具有臺時產量大、烘干效率高、能耗低等特點[3]。

碾茶烘干過程茶葉水分的變化受內部擴散和表面汽化速度的影響,并且遵循干燥曲線,茶葉干燥曲線分為直線部分和曲線部分,直線部分特點是等速干燥,即干燥速度y=a+bx;曲線部分為,其特點是隨著干燥進行,干燥速度逐漸下降,也稱降速干燥階段;在等速干燥階段,干燥機理受表面氣化控制,此時的干燥速度與茶葉含水率無關,隨著含水率下降,內部擴散速度趕不上表面汽化速度時,進入降速干燥階段,干燥機理受內部擴散控制,而內部擴散速度受葉溫影響,適當提高葉溫可以提高干燥速度,降速干燥階段,如果供熱強度過大,葉溫上升過快,則可能出現茶葉焦火、焦邊。

2.2 關鍵設備

2.2.1 蒸汽殺青機

蒸機為滾筒式蒸汽殺青機,型號為6CZS-400,結構主要包括配套蒸汽爐(蒸汽發生器)、調壓閥、流量閥、蒸筒、滾筒(篩網)、攪拌絞龍(攪拌軸)、可調式機架、傳動系統、電氣系統等。可調式機架結構使蒸筒傾斜角度可調,電氣系統變頻控制保證攪拌軸和滾筒轉速可調,蒸筒傾斜角、滾筒轉速、攪拌軸轉速,這3個參數決定了殺青時間即茶葉通過蒸筒和滾筒的時間,實際操作時,往往三者結合起來控制,實現殺青時間的精準控制。蒸汽發生器為低壓蒸汽爐,溫度調節范圍為100~115℃,一般情況下,通過調節蒸汽壓力來調節溫度,通過PLC控制燃燒機實現精準控溫。蒸汽流量通過蒸汽流量閥控制,蒸汽流量計為數字顯示的流量計,可切換不同的流量單位。

2.2.2 碾茶爐

采用單層網帶式遠紅外碾茶爐,特點是遠紅外加熱與熱風加熱結合,烘烤與烘干相互結合,茶葉在碾茶爐烘干的過程是其化學成分轉變、熱物理變化最多的過程,對碾茶特有的色、香、味、形的形成具有關鍵作用[4]。根據茶葉干燥曲線特點和碾茶烘干工藝,將碾茶爐分兩段設計,分別為碾茶初烘爐(表1序號6)和碾茶復烘爐(表1序號7)。碾茶初烘爐頂部布置遠紅外輻射加熱,加熱板材料為陶瓷遠紅外加熱板,底部熱風加熱;碾茶復烘爐底部熱風加熱,由配套熱風發生器(表1序號8)提供熱風,熱風風量和溫度均可調節控制。該碾茶爐最大的特點是網帶上方均勻布置翻葉機構,茶葉隨著網帶前進,每間隔70 cm翻葉1次,翻葉機構對茶葉起到翻面和攪拌的作用,使茶葉受熱均勻,翻葉板的執行機構材料是柔性的食品級橡膠,不會對茶葉造成破壞;此外,碾茶爐輸送帶為304不銹鋼編織網帶,輸送帶直接由滾輪帶動,無牽引鏈條,無托檔,不會對茶葉造成任何污染。

2.3 其他主要設備單元

2.3.1 攤青機組

攤青機采用單層鏈板式攤青機,額定儲青產量為3~6 t,根據生產線產能定制,該生產線配套攤青機組設計鮮葉儲存量4 t,主要包括鮮葉上料機、送葉平輸機、攤葉平輸機、出葉振動槽、吹風冷卻系統、電氣控制系統等。該攤青機的優點是儲存量大、自動上料、自動攤葉、自動出料、自動吹風加濕,茶葉在儲青機內攤放均勻,出料口處設置勻葉機構,保證出料均勻、定量。該機結構穩定、控制簡單,實現了鮮葉的清潔化、自動化儲存、攤晾,特別對于碾茶采摘季節多雨水的特點,有很好的去除雨水葉表面水的作用。

2.3.2 鮮葉切割機組

碾茶原料是經覆蓋栽培的茶葉,其茶葉長度較長,一般需要對碾茶鮮葉進行切割,切割環節必須在儲青之后殺青工藝之前,鮮葉切割主要解決的問題:①因機采葉大小不一致可能造成的殺青不均勻等問題;②過長的茶葉梗不利于后續的梗葉分離工藝,容易造成堵茶;③茶葉大小均勻利于烘干;④利于輸送,如立輸、管道輸送等。切斷后茶葉長度一般為3~5 cm。生產線配套的切割機由2臺切割機構成機組,2臺上下布置,可以左右移動,這樣做的好處是可以選擇1臺切,也可以選擇2臺切(即切2次),2臺切割機原理不同,分別是豎切和橫切,豎切機刀片是圓刀片,兩組圓刀片交錯布置,轉向都往中間方向轉動,刀片為鋸齒狀;橫切機刀片為橫刀片,橫刀片4組圓周方向均勻布置,配合橡膠滾輪和一組圓刀片,三者相互嚙合。該切葉機組特點是切葉效率高,切葉出來的茶葉長度一致性高,且碎茶率小。

2.3.3 冷卻散茶機

蒸汽殺青后茶葉含水率相對鮮葉會有所增加,并且茶葉表面會或多或少附著表面水,殺青后茶葉葉溫較高,如果不能快速冷卻,會影響茶葉色澤,所以在蒸汽殺青后需對茶葉進行快速冷卻。冷卻散茶機采用風送和風冷卻相結合的方式,利用鼓風機產生的冷風將殺青后的葉片吹起3~5次,茶葉在網罩內不斷吹起降落,散發掉表面水分,降低葉溫,網罩高度一般為6~8 m(根據廠房條件),網罩材料采用聚酯網帶,不會出現粘葉問題,采用這種風送、風冷相結合的冷卻方式具有冷卻效果好、設備成本低、結構簡單、維修清理方便等特點[5]。

2.3.4 梗葉分離機

經過碾茶爐烘烤的茶葉葉片含水率一般為8%~10%,茶梗含水率為20%~30%,兩者含水率不一樣,茶梗和葉片形狀存在差異,梗葉分離機即利用了該原理,分離碾茶的梗(包括部分葉脈)和葉片。

梗葉分離機采用滾筒與篩網的相互配合,茶葉在滾筒和篩網的摩擦、擠壓下葉片破碎掉落,梗和部分葉脈從葉片上剝離出來,再經過分選機實現葉片和梗的分離;滾筒表面布置螺旋形狀的螺旋片,起著輸送、擠壓茶葉的作用,篩網網孔為間隔13 mm×13 mm,篩網為編織的不銹鋼網帶,形狀為“U”形,底部與螺旋片間隙為4~7 mm,間隙可根據茶葉干濕度、茶葉大小等做出調整。該梗葉分離機的特點是工作效率高、不易堵茶、間隙可調整,適合不同原料的碾茶、分離效果好,能去除70%以上的茶梗,剩余不能去除的茶梗可以從篩網末端導出。

3 參數試驗

3.1 做茶試驗

重點對蒸汽殺青和碾茶烘干環節進行參數對比分析試驗,以茶葉的色澤、香氣、湯味、形狀等為考核點,對殺青和烘干效果進行評分。

試驗一:蒸汽殺青試驗。

分別設定投葉量為300,350,400,450 kg/h;設定殺青時間為13,15,17,20 s;蒸汽溫度設定為101,103,105,107℃;根據這些參數設置殺青機傾角、滾筒轉速、攪拌軸轉速;記錄試驗結果,測定蒸青葉含水率并進行殺青效果評分(滿分10分),得出最佳殺青效果時的數據參數。

(1)以投葉量350 kg/h,殺青時間15 s為定參數,調整蒸汽溫度。

殺青效果與蒸汽溫度關系見圖2。

圖2 殺青效果與蒸汽溫度關系

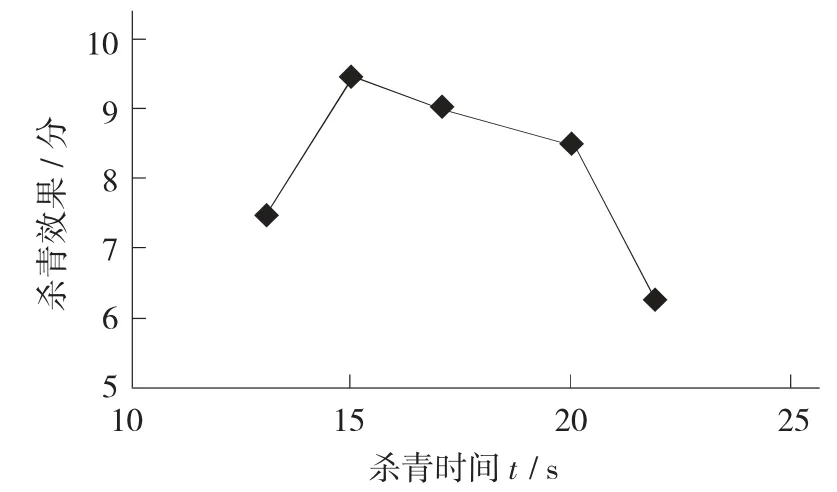

(2)以投葉量350 kg/h,蒸汽溫度105℃為定參數,調整殺青時間,觀察殺青效果。

殺青效果與殺青時間關系見圖3。

圖3 殺青效果與殺青時間關系

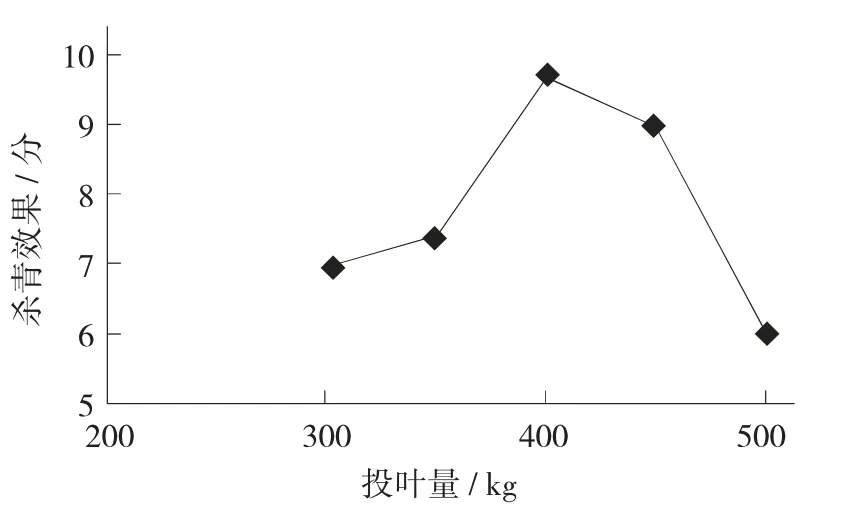

(3)以蒸汽溫度為105℃,殺青時間15 s為定參數,調整投葉量,觀察殺青效果。

投葉量與殺青效果關系見圖4。

圖4 投葉量與殺青效果關系

試驗二:碾茶烘干試驗(投葉量400 kg/h)。

(1)碾茶的初烘時間設定為5 min,熱風風量設定為6 000 m3/h,熱風溫度170℃,調整遠紅外加熱溫度,觀察初烘效果和茶葉失水率。

碾茶初烘爐遠紅外溫度與烘干效果、失水率關系見圖5。

圖5 碾茶初烘爐遠紅外溫度與烘干效果、失水率關系

(2)碾茶復烘時間設定為5 min,熱風風量設定為12 000 m3/h,調整熱風溫度,觀察復烘效果與茶葉失水率。

碾茶復烘熱風溫度與烘干效果、失水率關系見圖6。

圖6 碾茶復烘熱風溫度與烘干效果、失水率關系

(3)碾茶初烘、復烘的遠紅外溫度、熱風溫度、風量等都恒定,設置不同的烘干時間,觀察烘干效果、茶葉失水率。

碾茶烘干效果與烘干時間關系見圖7,最佳試驗數據表2。

圖7 碾茶烘干效果與烘干時間關系

3.2 蒸汽殺青

表2 最佳試驗數據

殺青時間在16 s左右殺青效果最好,隨著殺青時間增加,葉片含水率增加,表面水增加,殺青葉顏色偏紅,出現“悶葉”現象;蒸汽流量(蒸發量)在180 kg/h左右殺青效果最好,流量過大則出現水分過多,殺青顏色偏紅;投葉量400 kg/h,蒸汽溫度105℃時,殺青效果達到最優,溫度過高,茶葉殺得過透,影響香氣,投葉量過大,茶葉部分殺不透,投葉量過少,殺青效果不勻。

3.3 碾茶初烘

熱風風量越大,烘干顏色越好,但是香氣下降,烘干脫水效率高,所以碾茶初烘爐風量不宜過大,10 000 M3/h較為適宜。隨著熱風溫度增高,茶葉顏色偏黃,因此熱風溫度170℃左右最佳;隨著遠紅外加熱功率增加,茶葉產生焦邊,茶葉邊緣偏黃等現象,說明遠紅外加熱功率不宜過大,遠紅外加熱溫度280℃時,烘干效果最佳;烘干時間越長,失水率越大,但是茶葉顏色值下降,試驗表明4.5 min左右的初烘時間是最佳烘干時間。

3.4 碾茶復烘

風量越大,烘干效率和烘干效果越好,茶葉顏色值越好,熱風風量在16 000 m3/h,烘干時間在5.5 min左右最佳;熱風溫度不宜過低,否則茶葉烘干效率低。溫度過高,也會影響香氣和色澤,一般在110℃左右最佳。

3.5 翻板烘干

翻板烘干是在第一次梗葉分離與第二次梗葉分離之間,主要目的是一方面對部分未分離的茶梗進行烘干;另一方面起到進一步烘干提香的作用,碾茶在翻板烘干機復烘時應該“低溫慢烘”,但過長時間會影響茶葉色澤和含水率,試驗表明在烘干時間9 min,烘干溫度68℃時,烘干的色澤、香味最佳。

4 結論

隨著碾茶生產技術在國內的推廣和發展,市場對于碾茶生產線的要求越來越高,在滿足制茶工藝的同時,生產線必須在節能、清潔化、自動化等方面有很好的表現,上洋公司研發的SHY-400型自動化碾茶生產線能夠很好地解決以上問題,尤其是單層網帶式遠紅外碾茶爐的應用,相對傳統的砌磚碾茶爐節能20%以上,臺時產能是傳統碾茶爐的2倍以上,大大提高了碾茶生產線的產能,有效降低了單位能耗。

碾茶烘干理論上存在等速干燥和降速干燥2個階段,但是實際的干燥工藝并不能完全遵守,根據制茶工藝的特點,需要在等速干燥結束前,同時加快降速干燥的進程,以縮短整體烘干時間,增加烘干效率;一般這個節點的含水率為38%~40%,這是碾茶爐分段設計的主要出發點,低于這個數值,等速干燥時間過長,會延長整體烘干時間,茶葉顏色會受影響,高于這個數值,等速干燥時間過短,一方面造成能源浪費;另一方面影響遠紅外加熱對茶葉特定香氣形成和特殊化學物質的形成。

碾茶實際生產時,鮮葉攤青、鮮葉切割、風送散葉等環節會對茶葉含水率和茶葉品質產生影響,尤其是梗葉分離環節直接影響碾茶的形狀和品質。另外,鮮葉投葉量和鮮葉的品種等也是影響制茶效果的重要因素,在研究中未做詳細說明。