動車組車體蛇行失穩機理與影響因素試驗研究*

孟 葳

(中國鐵道科學研究院集團有限公司 機車車輛研究所, 北京100081)

動車組服役以來,個別線路出現車體失穩問題,表現為車體2 Hz 以內的低頻晃動,也稱為車體蛇行或晃車。車體失穩將導致乘客乘坐舒適度顯著降低,影響動車組的運行品質。

車體失穩的根本原因是車體固有頻率與輪軌激擾頻率發生了耦合,輪軌激擾能量傳遞至車體引起耦合振動導致了車體失穩晃動現象[1-2]。不少學者對引起車體失穩的因素進行了研究,從車輛懸掛參數優化[3-4]、線路激擾[5-6]、輪軌匹配等效錐度[7-8]等方面進行了論證,同時提出了改善措施。

某服役動車組在城際線路出現較大范圍的動車組車體失穩晃車問題,同時車體失穩出現了與以往不同的輪軌匹配特征:服役等效錐度隨著運行里程呈降低的趨勢;鋼軌新打磨后部分區段出現明顯晃車;車輪踏面磨耗異常。針對動車組輪軌等效錐度新趨勢引起的晃車問題,論文展開車體失穩機理與影響因素的試驗研究。主要試驗工作包括:車輛振動測試、輪軌型面測試與匹配等效錐度分析、旋修質量分析、研磨子與車輪異常磨耗分析、線路軌道不平順與晃車關系分析、高級修與晃車關系測試等,最終通過試驗研究提出控制措施。

1 車體失穩特征分析

車體失穩發生在個別線路區段,為了準確定位晃車線路區段,對晃車動車組運營的多條城際線路進行了添乘測試,測試平穩性結果如圖1 所示。由圖可知:

(1)添乘測試結果顯示城際線路3 的車體失穩最為明顯;

(2)車體失穩特征為車體橫向振動加速度存在周期性諧波,諧波頻率0.6~0.7 Hz,200 km/h 速度級的對應波長約為80 m。晃車導致車體橫向平穩性上升,個別動車組平穩性超過2.5 限值標準,乘坐舒適性顯著降低。

2 車體失穩原因分析

根據現場運用經驗以及一些學者對晃車的研究,論文從軌道、車輛、輪軌匹配、軌道不平順等方面進行了深入研究,分析車體失穩原因。

2.1 鋼軌廓形原因分析

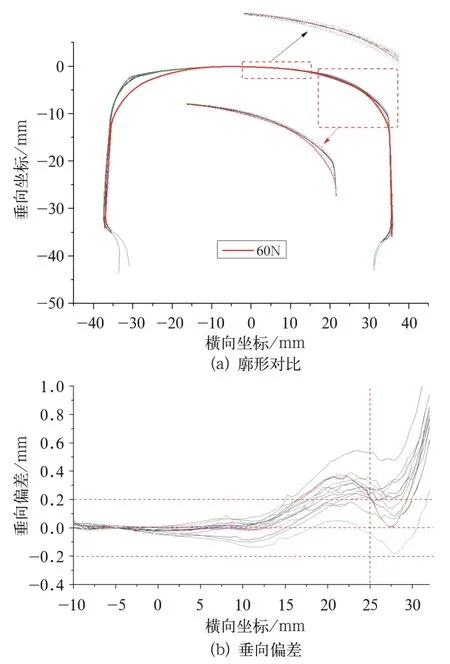

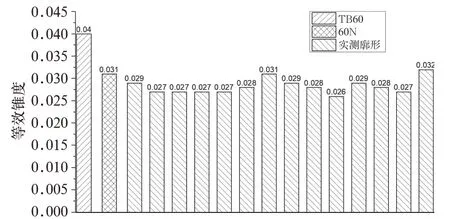

對城際線路3 處車體失穩區段進行了上線調研,實際鋼軌光帶照片如圖2 所示,實測廓形與標準廓形對比如圖3 所示,實測輪廓與標準踏面等效錐度對比如圖4 所示。分析發現調研區段鋼軌的典型特征是:直線區段鋼軌光帶存在突變,同一側鋼軌的光帶寬度在15~35 mm 范圍變化,同時鋼軌軌距角存在周期性側磨,側磨長度約80 m,車輛通過該區段的速度為200 km/h,側磨波長與0.7 Hz的晃車波長吻合。

圖1 動車組車體失穩的振動特征

測試分析直線區段14 個鋼軌廓形發現:軌頂(橫坐標0~15 mm)范圍有11 個廓形出現負偏差,即低于打磨廓形60N,占比79%。軌頂負偏差將使得輪軌接觸區域向軌頂集中,降低了輪軌匹配等效錐度;同時僅2 個廓形在±25 mm 范圍偏差未超過0.2 mm 的打磨限值,鋼軌廓形存在打磨不到位現象。將實測廓形與標準車輪踏面外形匹配,等效錐度結果顯示僅2 處大于設計值(與60N 匹配),占比14%。調研區段輪軌匹配等效錐度偏低容易引起車體失穩[1,7]。

綜上所述,鋼軌打磨不到位導致輪軌匹配等效錐度過低是動車組晃車的主要激發因素,鋼軌交替側磨增加了晃車發生幾率。

圖2 光帶交替變化

2.2 車輪踏面原因分析

(1)服役等效錐度降低問題

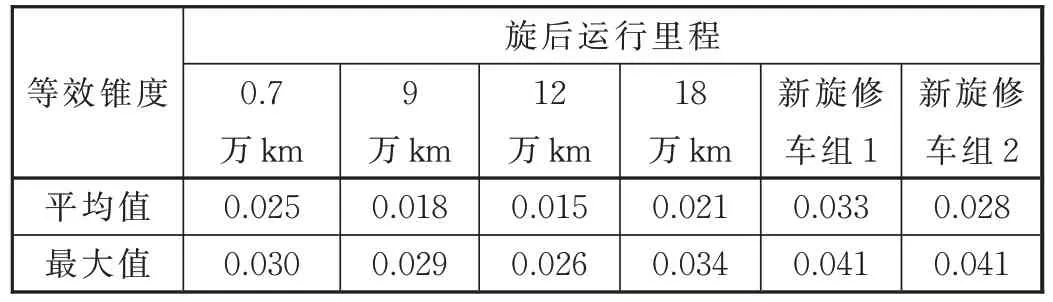

對不同旋后運行里程的同型號動車組進行了踏面測試并計算等效錐度,結果統計見表1。不同旋后運行里程等效錐度分布如圖5 所示。根據圖表可知:新旋修或服役動車組存在等效錐度偏低的現象,平均值小于0.033(設計值0.04);6 列服役小;最大磨耗區域在踏面90~110 mm 區域,磨耗區域相對滾動圓70 mm 已經偏離超過20 mm(輪軌橫移量最大約為15 mm),非實際輪軌接觸區域。

2.3 研磨子作用分析

動車組轉向架安裝了研磨子(也稱為踏面清掃動車組等效錐度隨著旋后運行里程增加總體呈負增長趨勢。

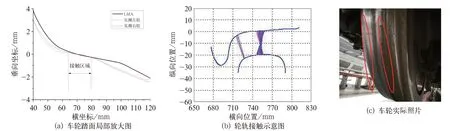

(2)車輪踏面異常磨耗

等效錐度降低的動車組車輪踏面存在異常磨耗現象,旋后運行12 萬km 的動車組車輪踏面測試結果如圖6 所示,其中圖6(a)為實測踏面與標準踏面在滾動圓區域對比圖,圖6(b)為輪軌接觸特性,圖6(c)為實測踏面照片。該服役車輪踏面存在2 個特征:接觸區域集中在65~80 mm,滾動圓70 mm 處踏面斜率小于標準外形,匹配等效錐度偏裝置),研磨子具有提高輪軌黏著系數的作用,對抑制車輪接觸疲勞、預防踏面等效錐度上升過快有良好作用。

圖3 實測廓形與標準廓形對比

圖4 實測廓形與標準踏面等效錐度對比

表1 車體失穩動車組踏面錐度測量結果

圖5 不同服役里程等效錐度統計

圖6 車體失穩動車組車輪踏面外形與接觸特性

上節發現等效錐度隨運行里程呈降低趨勢,為了驗證研磨子作用對等效錐度的影響,選取一列動車組對3 車廂的研磨子進行了切除,并跟蹤動車組車輪運用等效錐度的演變規律,結果如圖7 所示。研究發現:

(1)研磨子作用的車等效錐度隨著運行里程的增加有略微降低的趨勢;其中旋后運行2.8 萬km時,等效錐度相比旋后降低,此后隨著運行里程進一步增加等效錐度降低不明顯。

(2)動車組3 車廂在旋后運行1.5 萬km 切除研磨子,當運行2.8 萬km 等效錐度相比旋后初始值降低;此后等效錐度隨運行里程增加而快速增加;當運行至12.3 萬km,3 車廂等效錐度平均值達到0.15。切除研磨子后等效錐度快速增加,10 萬km等效錐度增加了0.11,在旋修末期可能引起轉向架蛇行失穩問題。

圖7 不同車廂等效錐度隨運行里程變化趨勢

綜上所述,研磨子作用抑制了等效錐度的增加。由于研磨子起到增黏、抑制車輪接觸疲勞、控制車輪多邊形的作用,不能切除研磨子,可以研究優化研磨子作用方式,改善等效錐度負增長的趨勢。

2.4 旋修質量影響分析

旋修初期車體失穩與旋修質量也存在密切關系。調研發現旋床旋修薄輪緣外形后等效錐度低于設計值,原因是旋修程序采用歐洲標準,薄輪緣外形旋后等效錐度低。2019 年11 月依據[2019]100 號文《動車組車輪輪緣踏面外形暫行技術條件》對旋床的旋修程序進行了升級。旋床升級后,現場測試顯示旋修等效錐度由0.025 增加至0.039,達到了提高旋修初始等效錐度的目的,對比結果如圖8 所示。

圖8 旋床升級前后旋修等效錐度對比

2.5 其他影響因素分析

(1)等效錐度總體趨勢分析

對全路2018~2019 年以來該型號動車組旋修前的等效錐度進行了統計。統計發現:旋修前等效錐度偏低的現象普遍存在,部分路局旋修前平均等效錐度在0.05 內,但是其他路局未發生頻繁車體失穩的問題,僅在個別線路區段偶有出現。旋修前等效錐度統計可知:車體失穩與運行線路的鋼軌狀態密切相關,實際鋼軌廓形與實際車輪踏面匹配等效錐度低容易引起車體失穩現象。

(2)軌道不平順影響分析

為了分析城際線路3 部分區段車體失穩與軌道不平順相關性,利用高速綜合檢測列車檢測了失穩區段的軌道不平順數據。其中長波高低和長波軌向通道檢測波長范圍為1.5~120 m,圖9 為軌道不平順的PSD 曲線。通過波形對比得到如下結論:失穩線路區段的軌道幾何幅值較小,且基本沒有變化;長波軌向和車體橫向加速度不存在明顯周期性成分;但局部區段長波軌道、高低存在周期性成分,波長約為80 m。軌道不平順對車體失穩是激擾因素之一,但測試城際線路的80 m 波長激擾不突出,應不是車體失穩的主要因素。

(3)動車組懸掛參數影響分析

利用高級修對部分動車組進行了懸掛參數檢查,結果顯示所有懸掛參數均在檢修標準規定范圍內。懸掛參數不是引起車體失穩的主要原因。

圖9 失穩區段高低和軌向頻譜圖

3 車體失穩機理分析

(1)車體失穩機理分析

通過大量的現場調研與測試發現車體失穩的主要原因是輪軌匹配異常即等效錐度偏低。在服役動車組懸掛參數未變的情況下,新打磨的城際線路車體失穩問題凸顯,鋼軌打磨不到位導致等效錐度偏低誘發了動車組晃車,為主要因素;另一方面研磨子抑制了等效錐度的增加,導致車體失穩在旋修周期內持續發生,沒有隨著車輪運用而消失。

(2)服役過程中等效錐度負增長原因

我國動車組車輪在運用過程中在踏面滾動圓70 mm 附近容易形成凹磨[9],研磨子可以減小踏面凹磨深度,防止等效錐度快速增大導致構架失穩。但是該型號動車組由于存在車體失穩,旋修初期,車輪踏面接觸區域擴大,滾動圓65~80 mm 區域磨耗均勻,等效錐度增加緩慢,在滾動圓處也未形成凹磨。再加上接觸區域存在表面硬化,研磨子作用下非接觸區域踏面外側的磨耗效果得到凸顯,導致等效錐度隨運行里程增加呈負增長趨勢。

(3)其他因素對車體失穩影響

動車組高級修、懸掛參數對車體失穩和等效錐度負增長的影響不明顯;軌道不平順對車體失穩存在加劇作用,但車體晃動的波長與軌道不平順的主要波長相關性不強,不是主要因素;車輪旋修方式優化后由旋修引起的等效錐度偏低得到了控制。

4 結論與建議

針對某路局出現的持續車體失穩現象,通過試驗驗證分析,建議采取以下措施進行控制:

(1)鋼軌打磨偏差調整

鋼軌標準打磨廓形與LMA 踏面匹配等效錐度偏小(0.031),當鋼軌經過打磨,等效錐度容易低于晃車的經驗限值0.028。建議鋼軌打磨以60N 或60D 為目標廓形時,按照上偏差打磨,保證打磨后的鋼軌廓形在橫坐標-5~15 mm 范圍內,型面曲線在標準TB60 軌和60N 軌之間,使得輪軌接觸的范圍更寬。

(2)提升車輪旋修質量

通過旋床旋修程序升級,提高了薄輪緣踏面的旋修等效錐度,新旋修踏面等效錐度平均值從0.025 提升到0.039,增加56%。旋后動車組晃車問題得到改善。動車組旋修后的踏面應檢查等效錐度值,對旋后等效錐度幅值小于0.03 的輪對進行二次旋修。

(3)研磨子作用建議

研磨子的主要作用是增黏、抑制踏面疲勞、控制車輪多邊形,但研磨子對等效錐度的增加也存在抑制作用。切除研磨子對車輛運行穩定性、車輪疲勞存在較大風險,不宜采用。建議優化研磨子作用方式,通過研磨子作用壓力、作用時間的優化降低研磨子對等效錐度的抑制作用。