西曲礦8 號煤綜采工作面瓦斯抽采技術研究

朱豫西

(西山煤電西曲礦通風科技術組,山西 古交 030200)

0 引 言

煤礦因瓦斯原因發(fā)生的事故往往會造成嚴重的后果,為煤炭工業(yè)帶來了血與淚的教訓,時刻威脅著井下作業(yè)人員的生命安全。各個礦井在地質賦存條件、瓦斯涌出情況等方面具有極大的差異性,并且目前針對瓦斯不同來源采用的抽采方法很多,因此針對不同礦井所處環(huán)境的不同,選擇適宜的瓦斯治理方法對于礦井實現(xiàn)安全高效生產具有極其重要的意義。

1 工作面基本情況

1)工作面位置。西曲礦18402 工作面地表位于原南坪村西部,永樹曲村東部,新建村北部。井下位于南四盤區(qū)南部,西鄰永樹曲村村莊煤柱,東鄰水平運輸大巷,南、北部分別與已結束回采作業(yè)的18401、18403 工作面采空區(qū)相鄰。2.3 號煤層已結束回采的12402、12403 工作面采空區(qū)以及4 號煤層已結束回采作業(yè)的14401、14402 工作面采空區(qū)位于其上,2.3號煤層與8、4 號煤層與8 號煤層的層間距范圍分別為67~75 m、53~62 m。

2)工作面地質情況。工作面回采期間預計會受到5 條落差為0.8 ~2.2 m 的正斷層及陷落柱E1422(52 m×27 m)、陷落柱 E1451(14 m×11 m)的影響,無火成巖侵入等因素。

3)工作面基本情況。工作面傾斜、可采走向長度分別為218 、583 m。所開采的8 號煤層厚度范圍為3.80 ~ 4.38 m,平均4.15 m;煤層傾角2°~7°,平均4°。偽頂為厚度0.20 ~ 0.60 m 的炭質泥巖,直接頂為厚度1.50 ~ 3.50 m 的石灰?guī)r。直接底為厚度1.54 m 的細砂巖。

4)工作面瓦斯情況。根據(jù)礦井瓦斯參數(shù)測定報告,8 號煤層回采期間相對瓦斯涌出量為1.66 m3/t,其中開采層為1.16 m3/t,鄰近層為0.5 m3/t。工作面按日產4 000 t,預計絕對瓦斯涌出量為4.61 m3/min。

2 瓦斯抽采必要性

2.1 利用通風方法解決工作面瓦斯涌出的可行性

18402 工作面采用副巷進風、正巷回風的U 型通風系統(tǒng)。若工作面通過自身通風系統(tǒng)排放瓦斯的最大量比瓦斯絕對涌出量更小時,則僅靠通風系統(tǒng)無法排放工作面回采期間的瓦斯,必須進行瓦斯抽采作業(yè),即下式1 成立。

式中:q0為利用工作面通風系統(tǒng)排放瓦斯的最大量,m3/min,此處主要以適宜風速作為判別依據(jù);V為工作面風速,m/s,取適宜風速1m/s;Smin為工作面過風斷面,15.75 m2;C為工作面回風流中瓦斯?jié)舛人试S的最大值,取0.8%;KW為瓦斯涌出量不均衡系數(shù),取1.7;qcj為按18402 工作面日產4000 t 時絕對瓦斯涌出量為4.61 m3/min。

根據(jù)計算,得18402 工作面在適宜風速下q0=4.4 m3/min <qcj,因此有必要對18402 工作面實施瓦斯抽采作業(yè)。

2.2 瓦斯綜合抽采方式的必要性

1)本煤層瓦斯抽采的必要性分析。由于僅依靠工作面通風系統(tǒng)很難有效地減少18402 工作面回采期間上隅角瓦斯的涌出,為避免18402 工作面回采期間上隅角瓦斯超限影響正常安全生產,需要進行本煤層瓦斯預抽。

2)高位裂隙帶鉆孔、煤柱鉆孔瓦斯抽采的必要性分析。由于回采期間工作面需要采用全負壓通風方式,其上覆的已回采結束工作面采空區(qū)會向開采煤層工作面現(xiàn)采空區(qū)內部涌進大量瓦斯,使得18402工作面上隅角瓦斯?jié)舛仍龃螅绊懻0踩a,需要通過施工高位裂隙帶鉆孔、煤柱鉆孔抽采來解決上隅角瓦斯較大的難題。

3 瓦斯抽采方案

根據(jù)上述分析,確定采用本煤層鉆孔、高位裂隙帶鉆孔、煤柱鉆孔的綜合瓦斯抽采方式。

3.1 本煤層瓦斯鉆孔抽采

1)鉆孔角度。根據(jù)18402 工作面采掘工程平面圖,確定本煤層瓦斯抽采鉆孔方位角為331°,即鉆孔與煤壁呈90°夾角。根據(jù)工作面煤層傾角2°~7°,平均4°,鉆孔傾角根據(jù)巷道底板等高線確定,見表1。

2)鉆孔深度及數(shù)量。工作面傾向長度218 m,為了提高抽采率,在工作面正巷距切眼5 m 處開始沿傾向方向施工順層鉆孔,鉆孔間距為5 m,孔深為200 m,孔徑為113 mm,工作面可采走向長度583 m,共施工鉆孔116 個,合計本煤層鉆孔進尺為23 200 m。

3.2 高位裂隙帶鉆孔抽采

為了解決18402 工作面上隅角瓦斯涌出的問題,在正巷頂板共布置高位孔11 組,第1 組距切眼60 m;第2 組到第11 組每組間距50 m。每組布置4個高位孔,排距0.5 m。

1)鉆孔終孔位置。

根據(jù)式2 計算冒落帶高度:

根據(jù)式3 計算裂隙帶高度:

表1 本煤層瓦斯抽采鉆孔傾角統(tǒng)計表

式中:ML為裂隙帶高度;H為工作面采厚,m。工作面平均采厚為4.15 m,分別代入公式2、3 中可以計算得出:Mm=12.98 m,ML=34.93 m。因此將裂隙帶鉆孔終孔位置布置在12.98~34.93 m 的范圍內。

2)鉆孔深度及數(shù)量。在工作面正巷共布置裂隙帶鉆孔44 個,孔徑113 mm,合計進尺3 823 m。高位裂隙帶鉆孔參數(shù)見表2。

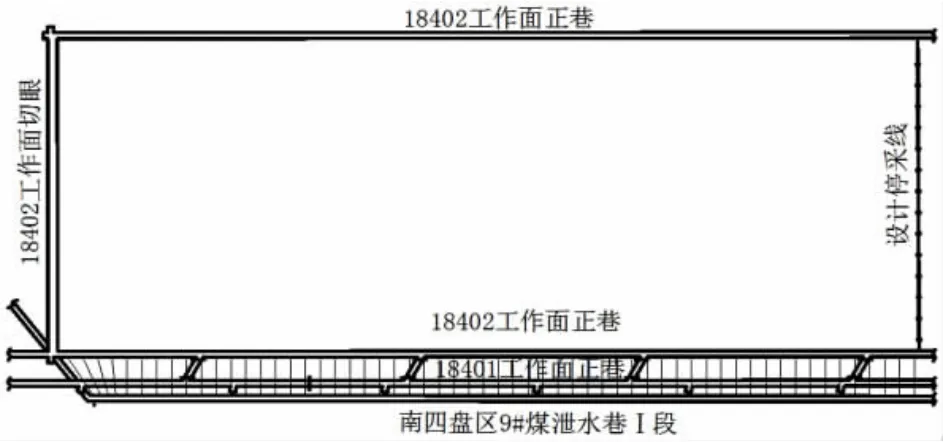

3.3 煤柱鉆孔抽采

1)鉆孔參數(shù)。為了解決工作面上隅角瓦斯涌出的問題,在南四9 號煤泄水巷布置煤柱鉆孔,第1 個鉆孔位置位于南四9 號煤泄水巷Ⅰ段第1 個拐點往外2.56 m 處,1~4 鉆孔間距均為5 m。第5 個煤柱孔與第4 個煤柱孔開孔間距為7.5 m,從第6 個煤柱孔開始,開孔間距均為10 m,與煤壁順時針夾角均為90°,傾角均為30.3°,孔深均為30.1 m。煤柱鉆孔孔徑均為350 mm,開孔位于靠近18402 工作面正巷的巷幫與頂板交接處,終孔位置離18402 工作面正巷頂板300 mm 處,共計施工煤柱鉆孔58 個,合計進尺為1 754.1 m。煤柱鉆孔具體參數(shù)見表3。

煤柱鉆孔布置見圖1。

圖1 煤柱鉆孔布置示意圖

2) 瓦斯抽采管路。按照抽采鉆孔布置方式,18402 工作面正巷布置1 趟抽采管路,用于抽采本煤層鉆孔瓦斯和頂板高位裂隙帶鉆孔瓦斯;南四9 號煤泄水巷布置1 趟抽采管路,用于抽采煤柱鉆孔瓦斯。將布置于工作面正巷和南四9 號煤泄水巷Ⅰ段當中的抽采支管,分別和布置于南四盤區(qū)專用回風巷當中的2 趟抽采主管進行牢固連接,分別形成各自獨立的抽采系統(tǒng)。

4 瓦斯監(jiān)測監(jiān)控系統(tǒng)

18402 工作面采用江蘇三恒公司研發(fā)的KJ70X型煤礦安全監(jiān)控系統(tǒng),該系統(tǒng)具有布置合理、運行穩(wěn)定、傳輸可靠等優(yōu)勢,主要由地面中心站、分站、傳感器、電纜等組成。監(jiān)測監(jiān)控系統(tǒng)設備組成見表4。

表4 18402 工作面瓦斯監(jiān)測監(jiān)控設備統(tǒng)計表

5 結 論

按設計方案抽采能力進行計算,18402 工作面瓦斯儲量預計為1 821 600m3,本煤層鉆孔抽采量預計為1.35 m3/min,高位鉆孔抽采量預計為0.96 m3/min,煤柱鉆孔抽采量預計為0.91 m3/min,工作面回采期間抽采率預計為40.6%。通過應用本煤層鉆孔、高位裂隙帶鉆孔、煤柱鉆孔的綜合瓦斯抽采方式,可以有效降低工作面瓦斯?jié)舛龋瑴p輕通風系統(tǒng)負擔,避免瓦斯事故發(fā)生,為安全生產打下堅實基礎,對礦井其他8 號煤層工作面瓦斯治理工作具有借鑒意義。