智能開采工作面三維地質模型構建及誤差分析

王新苗,韓保山,宋 燾,沈 凱,岳 輝,雷曉宇

(1.煤炭科學研究總院,北京 100013;2.中煤科工集團西安研究院有公司,陜西 西安 710077;3.陜西陜煤黃陵礦業有限公司,陜西 黃陵 727307)

煤炭是我國的主體能源,預計未來幾十年內,煤炭在能源生產和消費中仍占據主導地位[1-4]。煤炭智能化開采是煤炭高質量發展的核心技術支撐,是我國當前煤炭開采的重要研究方向。自2014年陜西黃陵礦一號煤礦1001工作面率先實現“有人巡視、無人跟機”的智能化開采模式以來,全國各地煤礦都在加速推進工作面智能化的建設[5-6]。據統計,目前全國已建成超過300個智能化工作面[7]。

目前現有的智能化開采技術主要依靠采煤機記憶截割、工作面自動找直、遠程視頻監控等技術裝備,在地質條件簡單的礦井實現了實踐應用。但記憶割煤還存在諸多問題,其根本問題在于采煤機不能適應工作面煤層地質條件的變化,導致智能化開采整體水平較低。提前查明開采前方工作面的地質信息并融入智能開采系統中,對進一步推動智能開采的發展具有重要意義。為此,袁亮[8]提出煤炭精準開采科學構想,王國法等[9]提出建立基于北斗系統的精準地質信息系統,王存飛等[10]提出透明工作面的概念,董書寧[11]提出打造智能化開采地質保障升級版,毛善君等[12]提出透明化礦山的概念,以上學者均指出要構建回采工作面高精度的三維地質模型,回采工作面地質信息透明化的實現是智能化開采的地質保障技術重要工作。

澳大利亞的工作面自動化LASC系統利用鉆孔、巷道掘進和回采揭露數據建立三維地質模型來指導采煤機開采,精度可以達到50 cm[13-14]。國內學者最早也指出通過建立高精度三維地質模型來避開采煤機煤巖識別的技術難題,以指導采煤機進行規劃截割[15-17]。眾多學者也均指出采用鉆探、物探、采掘等揭露的地質信息構建工作面開采化模型,以實現采煤機滾筒調高軌跡的規劃和控制[18-21]。程建遠等[22-23]系統地提出了構建工作面三維地質模型的總體思路:按照不同的地質、采掘階段,將回采工作面地質模型分為4個層級,即黑箱模型、灰箱模型、白箱模型和透明模型,對不同的模型精度做出了預測,并以XY-S智能化工作面為例分析了4種模型的實證誤差。在傳統地質建模方面,關于體建模[24]、多源數據融合[25-26]、地層面擬合[27]、斷層建模[28]、三維聯動編輯[29]、平剖面對應動態建模[30]等技術的研究取得了很大進展,三維地質建模技術日趨成熟。總體來看,當前成熟的三維地質建模技術為智能開采地質模型建立提供了可靠的技術支撐,但關于智能開采模型構建的實例和模型誤差分析的研究并不多,基于地質模型的智能開采實踐更少。因此,當前智能開采三維地質模型構建技術尚處于初級階段。

筆者在分析智能開采地質建模方法的基礎上,結合黃陵一號礦某智能工作面,收集整理工作面所有地質探測工程的施工資料,采用TIM-3D軟件,分別構建工作面煤層的靜態和動態三維地質模型,并搭載透明工作面數字孿生系統對智能開采地質模型進行展示。結合回采所揭露的真實地質數據,對模型的精度進行分析,以期為智能開采工作面地質建模及地質信息透明化的發展提供借鑒。

1 建模方法

1994年,加拿大學者S.W.Houlding[31]最先提出三維地質建模的概念,他指出三維地質建模就是用三維數據模型對地質結構進行描述。三維地質建模能夠最大程度地集成多種地質探測手段獲得的地質資料信息,進而減少儲層預測的不確定性。

1.1 智能開采地質模型的選取

三維空間數據模型是三維地質建模的基礎。常見的三維空間數據模型總體上可分為面元模型、體元模型和混合模型3種類型[32-33]。面元模型有邊界表示模型、線框模型、斷面模型、多層DEM模型等;體元模型有結構實體幾何模型、四面體網格(TEN)模型、三棱柱(TP)模型等;混合模型有不規則三角網–結構實體混合(TIN-CSG)模型、八叉樹–四面體格網混合(Octree-TEN)模型、不規則三角網–八叉樹混合(TIN-Octree)模型等[33]。

在進行面模型生成的過程中使用最多的是三角網TIN模型和四邊形網格Grid模型。TIN模型可以更好地表達空間曲面的起伏,但不利于計算;Grid模型可以使模型變得更為規則,方便計算,但不能準確地表達不光滑面。

智能開采對地質模型建立的要求比較高,因此,建立層面模型時采用三角網TIN模型,通過不規則分布的數據點生成的連續三角網來建立煤層頂底的表面模型,從而更精確、合理地表達煤層的表面形態。

1.2 智能開采工作面地質建模路線

煤礦開采是一個實時動態的過程,建立的智能開采地質模型也應該動態更新。工作面回采前地質建模的主要數據來源于鉆探、物探、地質寫實等。隨著開采的進行,控制煤層的實測數據點越來越多,融入回采揭露的煤層地質信息,可對地質模型進行更新。智能開采三維地質模型構建的技術路線如圖1所示。

建模過程如下。

1) 數據準備

統一模型的坐標系和零點。結合工作面所有地質探測工程的成果資料,劃分出煤層頂部坐標、底部坐標、斷層范圍等,將這些頂底坐標及構造范圍變換到統一的坐標系和零點中。

2) 地質模型建立

結合采樣點坐標及構造范圍,通過導入建模數據,確定模型邊界,建立斷層網格、煤層層面、線框模型,劃分地層網格等步驟建立工作面三維地質靜態模型。將礦井生產揭露的最新地質數據導入原先模型數據庫中,重復建模步驟生成新的模型,再根據克里金插值方法插值出智能開采要求的均勻網格,建立回采工作面三維地質動態模型。最后將地質模型導入可視化平臺進行展示,結合當前開采位置切割出智能開采煤層頂底板曲線。

2 工作面三維地質建模方法應用

上述建模方法的實現是基于中煤科工集團西安研究院有限公司新開發的TIM-3D礦井地質建模系統和透明工作面數字孿生系統。現結合黃陵一號礦某智能開采工作面,論述地質模型構建及應用情況。

2.1 工作面地質條件

本次智能開采試驗工作面開采煤層為侏羅系延安組(J2y)2號煤層,煤層埋深在275.56~308.17 m,煤層厚度為1.35~3.43 m,平均厚度2.71 m,煤層傾角0°~8°。工作面進風巷長度為1 352.54 m,回風巷長度為1 079.25 m,開切眼長度261 m。工作面在進風巷靠近切眼的位置存在砂巖沖刷導致煤層變薄的現象(圖2)。工作面進回風巷每間隔60 m左右設立了瓦斯抽采鉆場,進風巷有18個,回風巷有15個,每個鉆場相繼施工了十多個瓦斯抽采鉆孔。

2.2 建模數據準備

程建遠等[22]系統提出了基于多源探測數據構建多層級、遞進式、高精度三維地質模型的思路(表1)。筆者按照此思路,利用相應地質探測工程的成果資料作為建模數據來源,以構建工作面初始靜態地質模型和回采工作面動態地質模型。

該工作面在設計、掘進、采前和回采階段,先后進行了地面鉆探、巷道20 m左右間隔的精細化定位寫實、槽波地震勘探、瓦斯抽采孔測井和回采工作面定位與寫實等地質探測工程,通過逐級探測的方式,獲得了大量的地質信息。

表1 工作面不同階段探測手段及模型精度[22]Table 1 Detection methods at different stages of working face and the model accuracy[22]

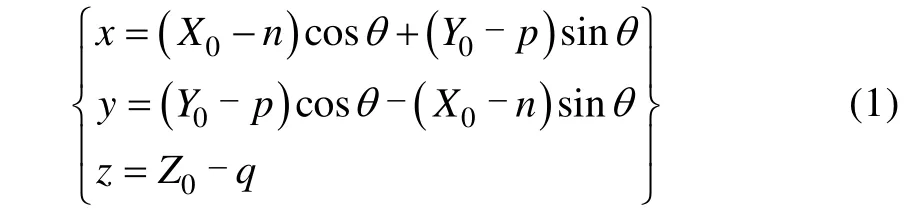

建立模型之前要統一坐標系和零點,一方面要統一地質數據,使其融入到統一的模型當中,隨著工作面的回采,要在模型中快速獲得推采距離信息;另一方面也要將智能開采設備融入到模型當中。因此,采用空間直角坐標系,以工作面進風巷與開切眼交點處煤層的底部為零點(M點),以進風巷與水平面所在的直線為X軸,以開切眼與水平面的交線為Y軸,以與水平面垂直向上的方向為z軸,建立坐標系(圖3)。將原先建模數據所在全站儀坐標系下的坐標全部變換到新的坐標系下,坐標變換如式(1)所示。

式中:n、p、q為全站儀測得的M點坐標,M(n,p,q);θ為兩個坐標系的夾角,以順時針為正;(X0,Y0,Z0)為XYZ坐標系的坐標,x、y、z為新坐標系的坐標。

圖3 坐標變換Fig.3 Schematic diagram of coordinate transformation

將地面鉆孔數據、巷道精細化定位寫實數據、鉆孔測量數據按煤層頂部和底部的穿層點進行分類統計,結果見表2。

整個工作面累計獲得152個煤層頂部穿層點和141個底部穿層點,對293個穿層點進行坐標變換,投影到圖3b新坐標系下。

表2 地質探測手段穿層點統計Table 2 Statistics of penetration points of geological exploration methods

2.3 地質模型構建

采用TIM-3D建模系統構建模型。TIM-3D是一種針對礦井地質建模的專業軟件,以點、線、面的形式導入地震剖面、鉆孔、地質剖面等各種地質數據,可以對點、線和面進行相關的編輯和造作。TIM-3D采用三角網TIN模型、DSI插值擬合計算生成層面模型,對建立的模型可進行任意方向的剖切。

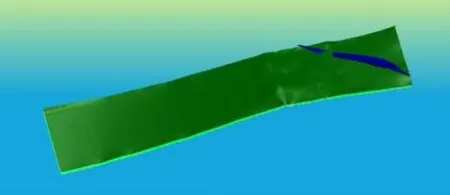

該工作面沒有斷層,不考慮斷層建模。將上述建模數據導入到TIM-3D軟件中,通過確定模型邊界、建立煤層層面、模型裁剪等步驟建立煤層的上表面和下表面。再結合槽波地震勘探預測的構造范圍建立砂巖沖刷帶線框模型以構建初始工作面靜態模型(圖4),圖中藍色部分表示槽波地震勘探預測的砂巖沖刷帶范圍。

圖4 初始工作面靜態模型Fig.4 Static model of the initial working face

初始靜態模型的精度是有限的,僅在巷道附近區域及工作面內部鉆孔穿層處附近區域精度較高。理論和實踐表明:在原有煤層厚度的基礎上,通過不斷融入回采揭露的煤層厚度,可進一步提高工作面前方煤厚的預測精度[34]。筆者對工作面進行精細化定位與寫實工作,記錄采樣點的位置(液壓支架編號)、煤層傾角、采高、構造等信息,換算成煤層的頂部和底部坐標,重復上述建模步驟建立高精度的回采工作面動態模型。

2.4 地質模型切割與可視化展示

采用數字孿生系統對地質模型進行切割與可視化展示。數字孿生系統能夠根據克里金插值法將地質模型切割出智能開采要求的均勻網格并進行展示。數字孿生系統根據當前智能開采位置,可切割出當前十刀的截割曲線。此外,數字孿生系統還融入了智能開采的設備姿態等關鍵信息。

將該工作面地質模型導入到數字孿生系統中進行展示,根據該工作面智能開采要求,將該模型切割出0.05 m(傾向)×0.1 m(走向)的均勻網格,結合當前回采位置,切割出當前十刀的截割曲線,將截割曲線下發至采煤機,為采煤機滾筒自動調高提供地質依據。數字孿生系統融入采煤機位置、運行參數、姿態等關鍵開采信息,根據數字孿生同步映射技術可實現井下開采場景的地面真實還原。圖5為數字孿生系統主界面。

3 誤差分析

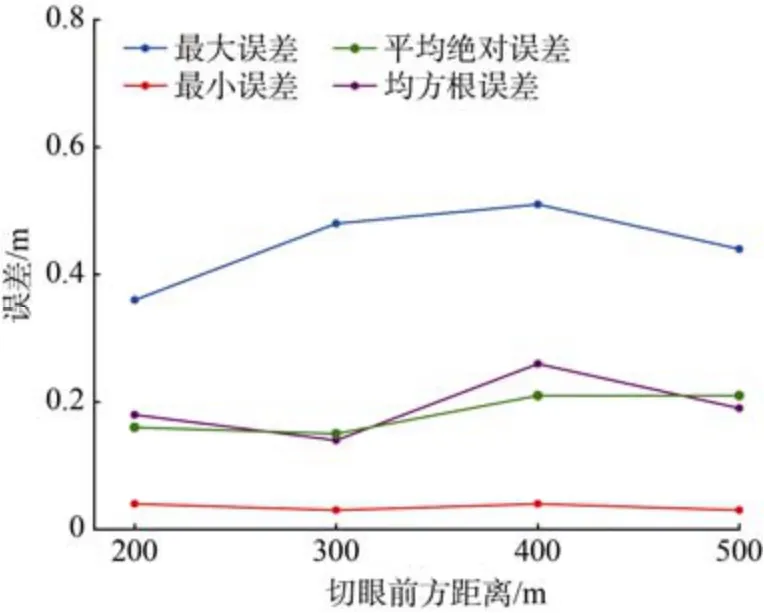

工作面三維地質模型構建的目的是為智能開采提供精準的地質導向,因此必須有較高的精度和實用價值。該工作面地質模型融合了工作面所有地質探測工程的施工資料,對其進行精度評價具有代表性。煤層厚度預測的準確性是模型精度的重要指標,為此,結合回采過程中實際揭露的煤層厚度與地質模型預測厚度進行對比分析,開展三維地質模型的誤差分析。地質模型的精度要考慮整個工作面內的煤厚精度,以平均絕對誤差、均方根誤差、最大誤差、最小誤差、誤差區間頻數來綜合衡量模型的誤差。

3.1 初始靜態地質模型誤差分析

依據地面鉆孔、巷道精細化測量與寫實、鉆孔測量、槽波地震勘探建立的初始靜態地質模型預測了整個工作面的煤厚信息。根據靜態地質模型切割剖面換算出推采方向切眼前方200、300、400和500 m工作面的煤厚預測值,再結合實際開采揭露的煤厚測量值分析初始靜態地質模型的精度。依據煤厚預測值與實際測量值繪制出切眼前方不同距離處工作面的煤厚對比曲線(圖6)。

由圖6可知,初始靜態模型預測的煤厚值基本都是線性的,而實際揭露的煤厚值是在小范圍內波動的。這是由于工作面內部的煤層穿層點相比巷道實際測量點少,而且工作面內部鉆孔穿層點離兩側巷道都較近。可見亟需開發孔中物探、地質探測雷達等智能探測設備,以提高工作面內部的整體探測精度。此外,工作面兩側煤厚的預測差值也在20 cm左右,因此巷道兩側20 m左右的標志點間隔應進一步縮小,但依據目前的定位與測量水平需要很大的工作量。巷道定位測量機器人與工作面掘進自動化寫實都是今后發展方向。

統計煤厚真實值與測量值間的絕對值誤差與區間頻數(表3),可見靜態地質模型的最大絕對誤差為0.51 m,達到了“白箱模型”預測的米級—亞米級精度。不同距離對應的各誤差區間頻數相差不大,且均有20%左右的采樣點預測誤差超過30 cm,加上該工作面采煤機15 cm左右的采高控制誤差,對于平均煤厚2.71 m的中厚煤層來說,尚不能滿足智能開采的精度要求。切眼前方不同距離的相關誤差不大(圖7),可見靜態模型預測煤厚誤差在整個工作面整體分布較均勻,每個剖面周圍的采樣點數量相差不大。

圖5 數字孿生系統主界面Fig.5 The main interface of the TIOE-DT

圖6 切眼前方不同距離工作面煤厚預測對比曲線Fig.6 Comparison curve of coal thickness prediction at different distances in front of the cut

表3 靜態模型切眼前方不同距離工作面煤厚預測誤差統計Table 3 Statistics of coal thickness prediction errors at different distances in front of the cut in the static model

圖7 靜態模型相關誤差曲線Fig.7 The orrelation error curve of static model

3.2 動態模型誤差分析

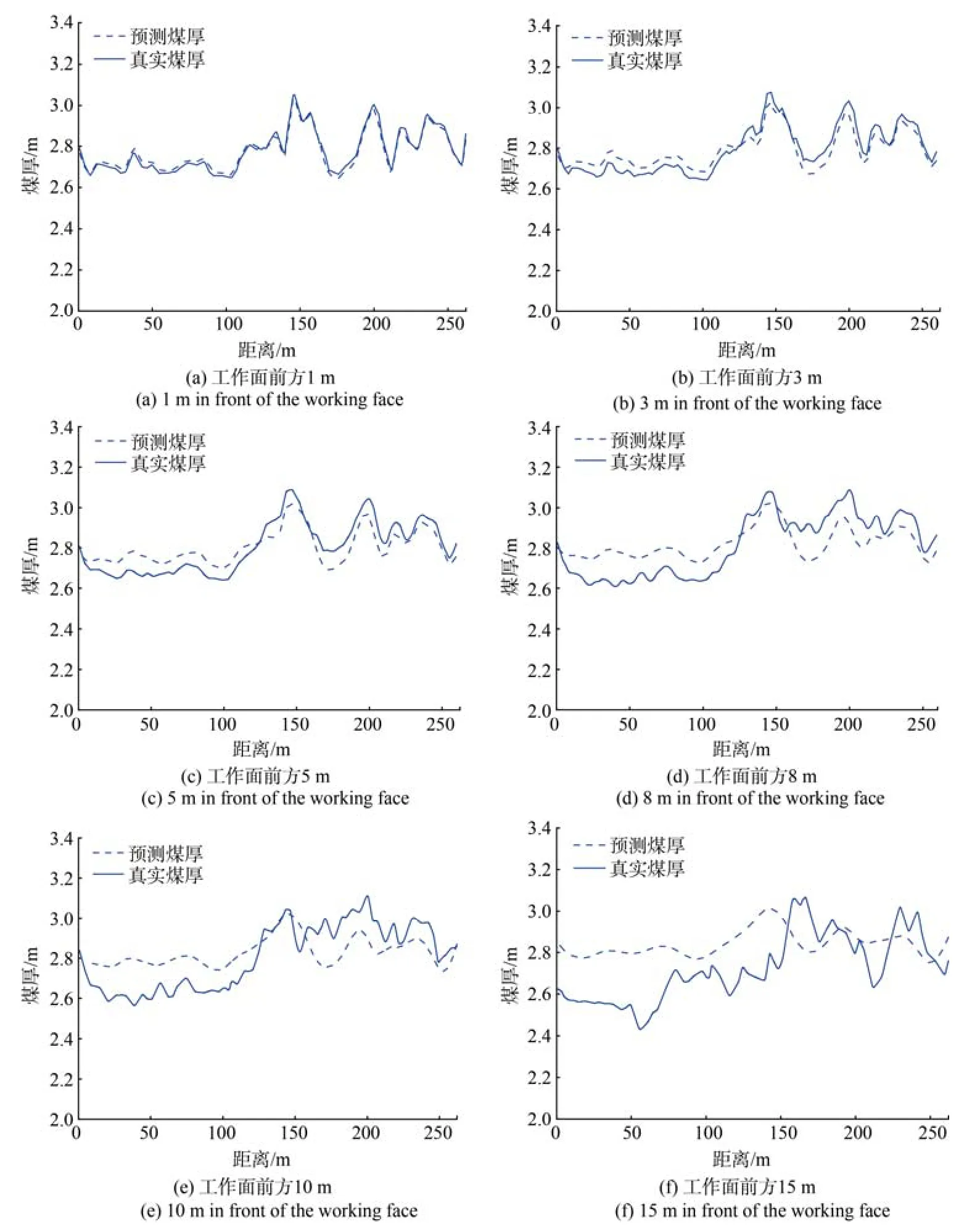

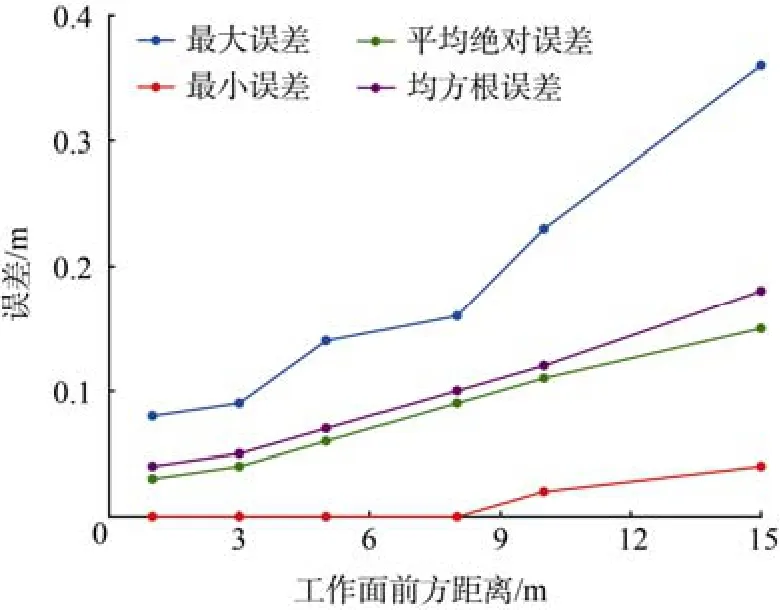

靜態地質模型不能達到智能開采的精度要求,必須結合工作面回采最新揭露的地質資料對靜態模型進行動態精細修正,以實現工作面前方的有限透明。理論和實踐表明,回采工作面遞進式煤厚動態預測方法,可以顯著提高煤厚的預測精度[34]。將工作面最新揭露的煤厚、傾角等地質信息融入到原先的動態地質模型中,進行模型的進一步優化。當工作面推采至中部540 m時,融入最新的地質信息,進行模型的更新,在此之前,已經對模型進行了多次更新。此次更新后,最新的地質模型預測了工作面前方1、3、5、8、10和15 m的煤厚值,在回采過程中,對工作面的煤厚值進行實際測量,以驗證更新后地質模型的精度。其推采方向工作面前方不同距離處煤厚對比曲線如圖8所示。

圖8 動態模型前方煤厚對比曲線Fig.8 Coal thickness comparison curve in front of the dynamic model

由圖8可知,更新后的地質模型預測前方煤厚是波浪狀起伏的,且15 m范圍內的起伏形態與真實揭露形態較一致。預測前10 m范圍內工作面兩端的預測誤差較小,因此,控制巷道標志點的間隔應不大于10 m。統計了動態更新后推采方向模型前方不同距離的相關絕對誤差和絕對誤差區間的頻數(表4),可見動態地質模型預測煤厚誤差明顯小于靜態地質模型,但隨著距離的增大,其絕對誤差也在線性增大(圖9)。15 m范圍內煤厚平均誤差小于15 cm,基本達到“透明模型”亞米級的精度。從誤差絕對值區間頻數統計來看,8 m范圍內煤厚預測誤差基本在15 cm以內,15 m范圍內煤厚預測誤差基本都在30 cm以內。可見對于黃陵礦區中厚煤層智能開采而言,工作面地質模型動態更新的推采距離不應該大于15 m。以采煤機5 m/min的運行速度計算,切眼長度為261 m的工作面基本可以保證兩個班的智能開采精度。在檢修班作業時,將測得的工作面地質信息再次用于模型的更新優化。

3.3 誤差來源分析

模型的誤差是采樣點測量誤差、采樣數據量及其分布、插值算法選取共同造成的。

采樣點測量誤差是儀器誤差、人工操作誤差、探測技術裝備受限共同造成的。受儀器精度的限制,采高、煤厚、傾角等測量數據會存在誤差。人工測量時沒有規范使用測量儀器,劃分煤巖界面不準確等因素會導致測量誤差。受探測技術裝備的影響,無法準確探測到工作面內頂煤和底煤的厚度,在煤層頂底不暴露的情況下,煤層底部受浮煤影響不能準確識別,煤層頂部受綜采裝備空間限制不能準確識別,僅能測得當前的采高值近似代表煤厚值,進而造成煤厚測量誤差。

表4 動態模型工作面前方不同距離煤厚相關誤差統計Table 4 Statistics of related errors of coal thickness at different distances in front of the working face

圖9 動態模型相關誤差Fig.9 Relative error of the dynamic model

采樣數據量的多少及其分布情況直接影響模型的內部結構和精度。待開采點的煤厚預測值是采樣點煤厚值通過插值算法得到的,采樣點的多少會直接影響到模型的精度。采樣點部分不均勻會導致采樣集中的地方模型精度高,例如靜態地質模型采樣點大多集中在兩側巷道,導致切割剖面的煤厚曲線基本是線性的,存在較大的誤差。

建模插值算法選取不合理也會影響到模型的精度,常用的地質建模插值算法有反距離加權插值、克里金插值、DSI插值等,不同插值算法得出的結果存在差別。DSI插值與采樣點距離有關,距離越近,其預測值越接近真實值,所以會造成動態模型隨著前方距離的增加模型相關誤差變大的結果。

4 結論

a.以黃陵一號礦某智能工作面為例,建立了初始靜態地質模型和回采動態地質模型,搭載數字孿生系統對智能開采地質模型進行展示。靜態模型和動態模型的精度均達到了“白箱模型”和“透明模型”的精度預測范圍。靜態地質模型不能達到智能開采的精度要求,動態地質模型地質信息是有限透明的,15 m范圍內煤厚預測誤差基本在30 cm以內,能夠滿足智能化開采的要求。

b.模型的誤差是采樣點測量誤差、采樣數據量不足及其分布、插值算法選取不可靠等共同造成的。為保證智能開采煤層三維地質模型的精度,對于黃陵礦區的中厚煤層而言,控制巷道標志點的間隔應不大于10 m,動態模型更新的推采距離應不大于15 m。

c.建模數據的收集耗費了大量的人力物力,今后還需開發巷道測量機器人、激光雷達、煤巖識別等關鍵智能化設備系統,以完成建模數據的自動搜集與處理,減輕工人勞動強度。工作面前方地質信息透明化的程度還需進一步提高,今后仍需開發隨采地震、孔中地質雷達等高精度地質探測裝備來進一步提高整體模型的精度,為智能化開采提供可靠的地質保障技術。