緬甸某難選鋅氧化礦浮選工藝

許大洪,劉小妹,崔偉勇,陳建華

(1.廣西高峰礦業有限責任公司,廣西 河池 547205;2.廣西大學資源環境與材料學院,廣西 南寧 530004;3.廣西大學化學化工學院,廣西 南寧 530004)

鋅是一種重要的戰略金屬資源,其消費量僅次于鋁、銅,位居有色金屬第三位[1]。鋅的應用非常廣泛,其中排在前列的有鋼鐵、冶金、電氣、化工以及軍工等領域[2-4]。同時,鋅還是生命體必需元素之一[5]。目前全球范圍內獲取鋅資源的主要途徑依然是通過對含硫化鋅礦物的處理獲得[6-7]。然而,經過近百年來的不斷開發,易于處理的鋅硫化礦礦床資源已多數接近枯竭,因此人們不得不把目光投放到難處理的氧化礦或者硫-氧混合礦等。作為一種價格相對低廉且高效的預富集方式,浮選對于此類礦物的初步回收已經獲得國內外業界的認可,但是礦物中常伴生細粒黏土類礦物,因此泥化現象帶來的一系列問題仍然是阻礙其工業廣泛應用的重要原因[8-9]。鋅氧化礦浮選方法主要有硫化-金屬離子活化-黃藥法、硫化-陽離子捕收劑法(主要為胺類捕收劑)、脂肪酸法以及螯合捕收劑法等[10-13]。目前生產中主要以硫化-胺類捕收劑法最為常見,然而該方法存在的不足時浮選指標不盡人意,因此相關的研究亟待開展。

緬甸某鋅氧化礦中鋅品位約為15%,但是雜質含量高、嵌布復雜,且泥化率高,屬于典型的難選、難處理氧化鋅礦。本研究基于硫化-胺類捕收劑法對該礦進行了選礦初步探索,初步確定了兩段分步浮選工藝流程,使鋅資源得到有效地分離,獲得較為滿意的指標。

1 原礦性質與實驗方法

1.1 原礦性質

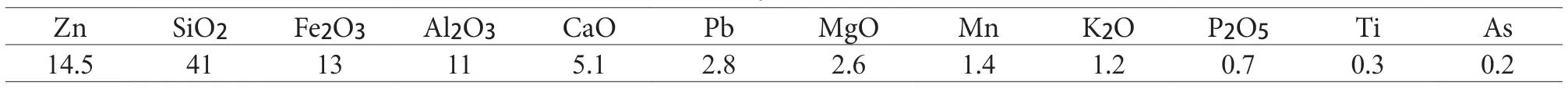

原礦化學多元素分析結果和礦物組成分別見表1、2。

表1 原礦化學多元素分析/%Table 1 Multi-element analysis results of the run-of-mine ore

表2 原礦物相分析Table 2 Analysis results of the run-of-mine ore

由表1、2 可知,該礦物為重度氧化礦,其中有價金屬鋅含量為14.5%,主要雜質為SiO2,Fe2O3,Al2O3和CaO。主要含鋅礦物是菱鋅礦,其次為異極礦;主要脈石礦物是白云石、方解石和蒙脫石。

1.2 實驗方法

該礦高度氧化且泥化現象嚴重,有用礦物與脈石礦物之間交互共生,嵌布粒度較細,且各礦物之間可浮性相似,分選較為困難。經綜合考慮,采用目前較為成熟的硫化鈉-胺類捕收劑工藝,實驗原則流程見圖1。

圖1 實驗原則流程Fig. 1 Flow chart of test principles

2 結果與討論

2.1 磨礦細度對浮選指標的影響

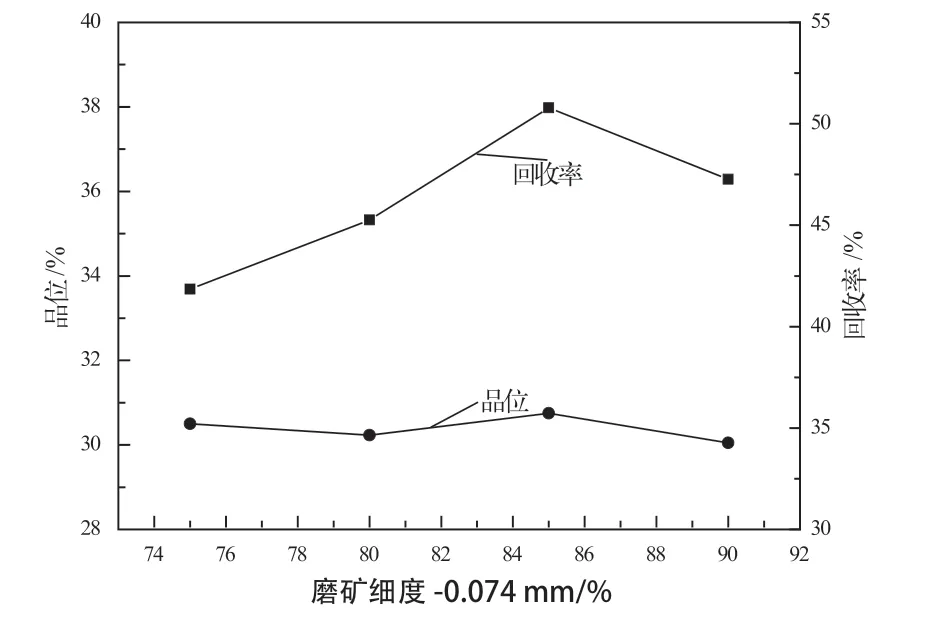

礦物入料顆粒對于浮選有著重大影響。顆粒過粗不僅達不到物料解離還會導致氣泡攜帶能力不足等問題;顆粒過細則則產生嚴重泥化現象,最終惡化浮選環境。首先進行磨礦細度實驗研究,以獲得較佳的實驗結果。考察磨礦細度(-0.074 mm)對礦物浮選的影響。采用制度如下:六偏磷酸鈉600 g/t,硫化鈉8.33 kg/t,十八胺400 g/t,2#油133 g/t,pH 值=11。浮選結果見圖2。

圖2 磨礦細度對浮選效果的影響Fig. 2 Effect of grinding fineness on flotation effect

由圖2 可以看出,隨著磨礦細度的增加,精礦回收率呈現先上升后下降的趨勢,在磨礦細度-0.074 mm 75%增大到85%時,回收率從42.5%增加到50.79%,但是當磨礦細度-0.074 mm 含量再增加時,顆粒之間出現絮凝現象,浮選惡化嚴重,回收率則開始下降。對于精礦品位曲線我們可以看出在磨礦細度變化時其品位較為緩和,但在磨礦細度-0.074 mm 85%時精礦品位最高達到31%。因此,經過綜合考慮,磨礦細度選擇-0.074 mm 85%最為合適。

2.3 硫化鈉對浮選指標的影響

磨礦細度為-0.074 mm 85%,六偏磷酸鈉600 g/t,十八胺400 g/t,2#油133 g/t 條件下,進行了硫化鈉用量實驗。結果見圖3。

圖3 活化劑用量對浮選結果的影響Fig. 3 Effect of dosage of activator on flotation results

由圖3 可以看出,隨著硫化鈉用量的增加,精礦品位有所波動,硫化鈉的用量在5 ~ 6.67 kg/t時,鋅的回收率呈現穩步上升的趨勢,但是精礦的品位卻呈下降趨勢,即硫化鈉的用量為6.67 kg/t時,鋅的回收率達到最高,為42.24%,但此時精礦品位僅為30.37%。當硫化鈉用量繼續從6.67 kg/t加大至8.5 kg/t 時,精礦品位達到42.19%,但是回收率較之前略有下降。隨著硫化鈉用量進一步增加,無論是精礦品位還是回收率都呈現下降態勢。硫化鈉在此主要起兩種作用,其一是作為活化劑,其二是作為pH 值調整劑。適量的硫化鈉對于提高氧化鋅的浮選是有利的,但是隨著硫化鈉用量的增加,其在水溶液環境發生水解行為從而產生大量OH-離子。硫化鈉過量使得礦漿中pH 值超過了胺類捕收劑的較佳作用范圍,因而浮選指標有所下降。因此,綜合考慮硫化鈉用量為6.67 kg/t 時精礦品位可以滿足要求,同時此時也可以較大限度回收有價礦物。

2.4 捕收劑用量對浮選指標的影響

圖4 為十八胺用量對浮選結果的影響。

圖4 十八胺用量對浮選結果的影響Fig. 4 Effect of octadecylamine dosage on flotation results

磨礦細度-0.074 mm 85%,六偏磷酸鈉600 g/t,硫化鈉6.67 g/t,2#油133 g/t,十八胺用量分別是600 g/t,800 g/t,1000 g/t,1200 g/t和1400 g/t。由圖可以看到,隨著十八胺用量的增加精礦品位總體上不升反降。這些主要是因為礦物成分復雜,脈石礦中硅類礦物含量高達41%,其他金屬特別是鐵主要以針鐵礦形式存在,而且礦物含有難選的鋅白云石,進一步提高了氧化鋅的浮選難度。因此,隨著十八胺用量的不斷增加,一些硅質脈石礦物也一并上浮,消耗藥劑的同時也降低了精礦的品質,這也符合石英礦泥和方解石礦泥對菱鋅礦上浮率的影響規律。捕收劑用量為1000 ~ 1200 g/t 時,硅類礦物形成的礦泥對浮選的影響突然減小了,此時精礦品位分別是31.88%和31.90%,處于一個可以接受的階段,且回收率也處于高位。隨著捕收劑用量進一步增加,可以看到精礦品位從31.90%迅速降至30.32%,說明此時脈石礦物大量上浮,浮選出現惡化。綜上所述,捕收劑十八胺用量取1200 g/t 較為合適。

2.5 分散劑對比實驗

分別考察不同劑量等額六偏磷酸鈉和硅酸鈉作為分散劑對礦物浮選的影響。磨礦細度-0.074 mm 85%,六偏磷酸鈉600 g/t,硫化鈉6.67 g/t,2#油133 g/t,十八胺用量1200 g/t。六偏磷酸鈉和硅酸鈉作為分散劑對礦物浮選的影響結果見圖5。

圖5 硅酸鈉對浮選結果的影響Fig. 5 Effect of sodium silicate on flotation results

可以看到,隨著兩種分散劑劑量的增大,精礦品位均有所浮動,其中硅酸鈉作為分散劑時精礦品位在600 g/t 至1000 g/t 區間呈緩慢下降趨勢,其中在600 g/t 時品位為29.93%,這主要歸結于硅酸鈉在水溶液環境中存在水解形成包括Si(OH)4、[SiO(OH)3]-、[SiO2(OH)4]4-以及二聚物[Si2O4(OH)4]4-和四聚物[Si4O8(OH)4]4-等多種復雜存在形式,這些物質可以與礦漿中不同離子產生作用,形成不同的產物;六偏磷酸鈉作為分散劑時,精礦品位呈跳躍性分布,但是總體指標略優于同等劑量的硅酸鈉。隨著劑量增大,兩種分散劑對于浮選回收率的作用也比較明顯,但是以硅酸鈉作為分散劑時整體回收率均保持在57.31%以上,尤其是用量在600 g/t 時其回收率更是高達58.35%,這顯著優于同期的六偏磷酸鈉。因此,綜上所述,以硅酸鈉作為浮選分散劑較為合適,其用量為600 g/t 較為適宜。

2.6 硫化鈉作用時間對浮選指標的影響

圖6 為硫化鈉作用時間對礦物浮選結果的影響。磨礦細度為-0.074 mm 85%,硅酸鈉600 g/t,硫化鈉6.67 kg/t,十八胺1200 g/t,2#油133 g/t。圖6 表明,在0 ~ 180 s 之間,隨著硫化鈉作用時間不斷增加,精礦品位卻急劇降低,然而同期對應的整體回收率卻不斷增加,在作用時間為180 s時,精礦品位為27.35%,此時回收率較大(61.62%);隨著時間進一步增加,浮選的精礦品位和回收率均呈現下降趨勢。這主要歸結于硫化鈉在溶液體系中發生水解的原因。硫化鈉在水溶液環境存在復雜的離子間作用,具體如下:

因此,當硫化鈉加入到溶液體系中時,最初會形成大量的S2-和HS-,但是隨著反應不斷進行,大量的HS-被消耗掉,對應礦物浮選指標下降。因此,綜合考慮選取硫化鈉作用時間為180s較為合適,此時對應精礦品位以及回收率分別為27.35%和61.62%。

圖6 硫化鈉作用時間對浮選結果的影響Fig. 6 Effect of sodium sulfide action time on flotation results

2.7 一段閉路探索實驗

在上述參數確定的基礎上,我們做了探索實驗,工藝流程見圖7。

圖7 探索實驗流程Fig. 7 Flowsheet of the explore test

藥劑制度如下:硅酸鈉600 g/t,硫化鈉6.67 k g/t,十八胺1200 g/t,2#油133 g/t,pH 值=11,浮選結果見表3。

可以看到,精礦品位雖然達標,但是綜合回收率偏低,尾礦中仍有31.9%的鋅得不到回收,且脫泥產品中鋅得不到合理的回收。鑒于此,我們決定對脫泥產品以及尾礦進行合并再選處理。由于合并所得的產品中含有較多的礦泥,它會覆蓋在礦物表面,造成其表面的親水性增強,與捕收劑等藥劑難發生作用,還會阻礙礦物與起泡劑發生作用,導致礦物可浮性下降。另外,礦泥還會吸附大量的藥劑,急劇增加浮選藥劑的用量,惡化浮選過程,降低氧化鋅的選別指標。因此,在進行第二次浮選之前,決定將合并后的產品進行二次脫泥,然后再進行浮選。

2.8 分步閉路浮選實驗

考慮到綜合回收尾礦及脫泥產品中的鋅資源,制定了圖8 工藝。第一段一次洗礦,一次粗選和一次掃選,精礦合并為精Ⅰ,尾礦與洗礦產品合并進入第二段分選;第二段包含一次脫泥,一次粗選和兩次掃選,精礦合并為精Ⅱ,尾礦為終尾,脫泥產品單獨處理。具體藥劑制度和浮選結果分別見圖8 和表4。

可以看到,經過調整增加尾礦與脫泥產品合并再處理后,鋅資源的綜合回收率達到84.77%,其中精Ⅰ和精Ⅱ的品位分別為32.15%和27.07%,基本滿足預期要求;同時二次脫泥尾礦和二段選別尾礦中鋅的品位分別降至4.82%和6.15%。

表4 閉路實驗結果Table 4 The result of closed-circuit test

3 總 結

緬甸某難選高硅、高鈣氧化鋅礦雜質含量高、嵌布復雜,且泥化率高,屬于典型的難選、難處理氧化鋅礦。

(1) 礦物中鋅主要以菱鋅礦(10.62%)和異極礦(4.45%)形式存在,綜合含鋅量約為14.5%;主要脈石礦物為白云石、蒙脫石和方解石。

(2) 條件實驗確定磨礦細度為-0.074 mm 85%,硅酸鈉600 g/t,硫化鈉6.67 kg/t,十八胺1200 g/t,2#油133 g/t,pH 值=11,硫化鈉作用時間180 s。

(3) 條件實驗的基礎上制定了分步閉路實驗,其中第一段為預先洗礦,一粗一掃工藝,精礦合并為精Ⅰ,尾礦和洗礦產品混合合并進入下一步處理;第二段合并洗礦產品和精選尾礦進行再脫泥然后一次粗選兩次掃選,精礦合并為精Ⅱ,掃三尾礦為終尾。最終獲得一段精礦品位32.15%,二段精礦品位27.07%,綜合回收率達84.77%。