拜耳法生產氧化鋁過程脫鋅技術研究

張正林,路曉濤

(1.中國鋁業股份有限公司 廣西分公司,廣西 百色 531405;2.中鋁鄭州有色金屬研究院有限公司,河南 鄭州 450041)

隨著國內外對高端用鋁新材料需求的日益增長,高品質原鋁的需求猛增。然而我國廣西地區的原鋁大多存在鋅雜質含量高的問題,無法滿足高端用鋁新材料的需求,如何降低氧化鋁中鋅含量成為提高原鋁產品質量的關鍵因素之一。

拜耳法生產氧化鋁過程,鋅雜質大多是由鋁土礦帶入的,某些地區礦石中w(ZnO)達0.02%左右[1],鋅在鋁土礦中的存在形態有閃鋅礦(ZnS)、菱鋅礦(ZnCO3)、異鋅礦(Zn4(OH)2Si2O·7H2O)等。在溶出過程中,含鋅礦物會與NaOH發生反應,以鋅酸鈉的形式存在于鋁酸鈉溶液中,在后續的種分過程中被氫氧化鋁吸附,進入到氧化鋁產品中,造成氧化鋁產品純度不高,并最終影響氧化鋁的電解,不利于高純鋁用高端鋁的生產制備。在拜耳法生產氧化鋁過程中,采取一定技術手段脫除鋅雜質,降低氧化鋁產品中雜質含量,提高鋁電解效率,為制備高純鋁奠定基礎。

針對氧化鋁生產過程脫鋅,常采用的技術有二硫代氨基甲酸鹽法、改進過濾工序法、硫化鈉法、高硫鋁土礦法等。二硫代氨基甲酸鹽法是利用二硫代氨極性基中的硫原子上的孤電子對捕捉陽離子,與Zn2+形成穩定的交聯網狀的重金屬離子螯合物[2],最后沉淀除去重金屬雜質,該方法操作簡單,見效快,但是生產過程中隨著拜耳液的循環,會引起有機物積累,對生產造成不利影響;改進過濾工序法是利用Fe2O3對拜耳液中各種雜質的吸附作用[3-4],使用以Fe2O3微小顆粒層為主體的過濾裝置去除鋅雜質,脫鋅效果明顯,但是由于其過濾層要進行周期性的清洗和更換,會增加氧化鋁廠的負擔;硫化鈉法和高硫鋁土礦法均是利用S2-與Zn2+反應生成沉淀,達到脫鋅目的[5-7],脫鋅效果有待進一步研究。

本文通過在拜耳法溶出過程中添加硫化鈉和高硫礦以及在溶出礦漿稀釋過程添加硫化鈉開展脫鋅試驗研究,分析不同脫鋅劑種類、添加量以及溶出溫度等條件對脫鋅效果的影響,針對不同條件提出了不同生產條件下的脫鋅技術選擇建議。

1 試驗原料

(1)高鋅鋁土礦

高鋅鋁土礦取自某企業生產現場。鋁土礦的化學成分和物相組成分別見表1和表2。該礦石中ZnO含量達到0.014%。

表1 高鋅鋁土礦的化學成分

表2 高鋅鋁土礦的物相組成 %

(2)高硫鋁土礦

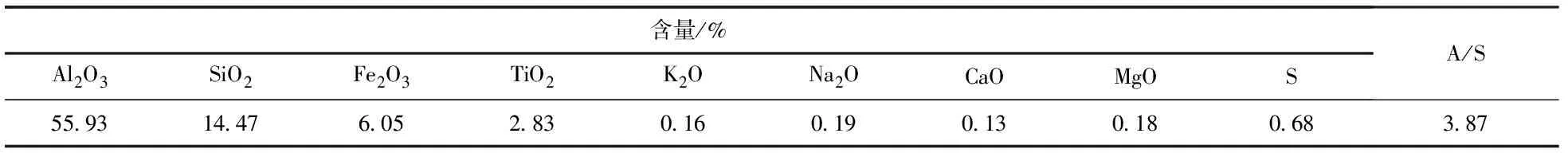

高硫鋁土礦取自某企業生產現場。其化學成分見表3。該礦石中S含量為0.68%,其中S2-含量為0.613%。

表3 高硫鋁土礦的化學成分

(3)循環母液

循環母液取自某企業生產現場。溶液的化學成分為Na2OT259.79 g/L,Al2O3130.60 g/L,Na2Ok243.00 g/L,Zn 5.85 mg/L,αk3.06。

(4)石灰

石灰取自某企業生產現場。石灰中CaO含量為84.42%,有效CaO含量為80.30%。

(5)硫化鈉

硫化鈉為分析純化學試劑,天津市大茂化學試劑廠,Na2S·9H2O含量不少于98.0%。

2 試驗方法

2.1 溶出試驗

該試驗研究中溶出試驗先經過預脫硅過程而后再進行溶出。鋁土礦預脫硅試驗在甘油加熱的鋼彈溶出器中進行,溶出試驗在熔鹽加熱的鋼彈溶出器中進行。按照配料要求,將一定比例的鋁土礦、循環母液、石灰和脫鋅劑加入鋼彈中,裝在可旋轉運動的鋼彈架中,放入已升至預定溫度攪拌。當達到預定時間后,使溶出液與赤泥分離,分析溶出液的化學成分。赤泥經洗滌、烘干后,分析化學成分。

根據鋁土礦及溶出赤泥的鋁硅比,計算氧化鋁的溶出率,具體計算公式如下:

式中:(A/S)礦——礦石中Al2O3與SiO2的重量比;

(A/S)泥——赤泥中Al2O3與SiO2的重量比。

根據脫鋅前后鋁酸鈉溶液中鋅的濃度變化,計算試驗過程中鋅的脫除率,具體計算公式如下:

式中:CZn-空白——空白試驗溶液中Zn的濃度,mg/L;

CZn-溶液——脫鋅試驗溶液中Zn的濃度,mg/L。

2.2 稀釋過程脫鋅試驗

通過預脫硅和高壓溶出制備溶出礦漿,調整至設定的稀釋礦漿濃度和固含,在稀釋礦漿中加入不同量的硫化鈉,進行稀釋過程的脫鋅試驗研究。

2.3 分析方法

利用PANalytical PW2403型X-射線熒光光譜儀分析鋁土礦、赤泥、石灰的化學成分;利用化學滴定法分析溶液中Na2OT、Al2O3和Na2Ok的含量;利用NalyticalX’Pert Pro MPD型X-射線衍射分析儀分析固相的礦物組成;利用碳硫分析儀分析鋁土礦中S的含量;利用滴定法測定石灰中有效CaO的含量。

3 試驗結果

3.1 溶出過程添加硫化鈉脫鋅試驗研究

3.1.1 硫化鈉添加量對脫鋅效果的影響

在母液苛性堿濃度243 g/L、溶出溫度265 ℃、溶出時間60 min、C/S 1.2的條件下,研究了不同硫化鈉添加量(0、0.1、0.3、0.5、0.7、0.9 g/L)對硫化鈉脫鋅效果的影響。硫化鈉添加量對氧化鋁相對溶出率的影響規律見圖1,硫化鈉添加量對溶出液中鋅濃度的影響規律見圖2,硫化鈉添加量對脫鋅率的影響規律見圖3。

圖1 硫化鈉添加量對氧化鋁相對溶出率的影響

從圖1可以看出,隨著硫化鈉添加量從0增加至0.9 g/L,氧化鋁相對溶出率在91.54%至92.83%之間,沒有明顯變化。試驗結果表明,添加硫化鈉對氧化鋁溶出效果影響不大。

從圖2和圖3可以看出,當溶出過程中未添加硫化鈉時,溶出液中Zn的濃度為27.60 mg/L(以Nk=210.00 g/L進行折算,下同),隨著硫化鈉添加量從0.1 g/L增加至0.9 g/L,溶出液中鋅的濃度逐漸降低,脫鋅率從14.49%升高至45.44%。當硫化鈉添加量達到0.9 g/L時,溶出液中鋅的濃度才能降至15.06 mg/L,硫化鈉用量較大,長期運行對導致過多的硫帶入生產系統,造成設備腐蝕以及產品中Fe含量升高等不利影響。

圖2 硫化鈉添加量對溶出液中鋅濃度的影響(Nk=210g/L)

圖3 硫化鈉添加量對脫鋅率的影響

3.1.2 溶出溫度對硫化鈉脫鋅效果的影響

在母液苛性堿濃度243 g/L、溶出時間60 min、C/S 1.2、硫化鈉添加量為0.7 g/L和0.9 g/L的條件下,研究了溶出溫度(260、265、270、275 ℃)對硫化鈉脫鋅效果的影響。溶出溫度對溶出液中Zn濃度的影響規律見圖4,溶出溫度對脫鋅率的影響規律見圖5。

從圖4和圖5可以看出,隨著溶出溫度從260 ℃升高至275 ℃,溶出液中鋅的濃度逐漸降低,脫鋅率逐漸上升。當硫化鈉添加量為0.7 g/L時,溶出液中鋅的濃度從19.42 mg/L降低至6.70 mg/L,脫鋅率從16.08%升高至74.36%;當硫化鈉添加量為0.9 g/L時,溶出液中鋅的濃度從14.86 mg/L降低至4.93 mg/L,脫鋅率從35.78%升高至81.15%。上述試驗結果表明,升高溶出溫度,會加速S2-與Zn2+反應形成ZnS沉淀的速率,提高脫鋅效率。因此,在溶出機組運行初期,可以通過維持較高的溶出溫度,提高脫鋅效率,也可以適當降低Na2S的添加量,避免過多的硫進入流程帶來的不利影響。

圖4 溶出溫度對溶出液中鋅濃度的影響(Nk=210g/L)

圖5 溶出溫度對脫鋅率的影響

3.2 稀釋脫硅過程添加硫化鈉脫鋅試驗研究

在母液苛性堿濃度243 g/L、預脫硅溫度100 ℃、預脫硅時間10 h、溶出溫度265 ℃、溶出時間60 min、C/S 1.2的條件下制備溶出礦漿,調整至稀釋礦漿濃度和固含,在稀釋礦漿中加入不同量的硫化鈉(0、0.1、0.3、0.5、0.7 g/L)進行脫鋅試驗研究,其中,脫除溫度95 ℃,脫除時間2 h,礦漿Nk175 g/L左右,礦漿固含85 g/L左右。稀釋脫硅過程中,硫化鈉添加量對溶液中鋅濃度的影響規律見圖6,硫化鈉添加量對脫鋅率的影響規律見圖7。

從圖6和圖7可以看出,當稀釋礦漿中未添加硫化鈉時,溶出液中Zn的濃度為28.50 mg/L(以Nk=175 g/L進行折算,下同),隨著硫化鈉添加量從0.1 g/L增加至0.5 g/L,溶出液中鋅的濃度快速從28.50 mg/L降至2.78 mg/L,脫鋅率從32.63%快速上升至90.23%。當硫化鈉添加量為0.3 g/L時,溶出液中鋅的濃度可降至9.97 mg/L,當硫化鈉添加量為0.5 g/L時,溶出液中鋅的濃度為2.78 mg/L。

圖6 硫化鈉添加量對溶出液中鋅濃度的影響(Nk=175g/L)

圖7 硫化鈉添加量對脫鋅率的影響

圖8為分別在溶出過程和稀釋脫硅過程中添加硫化鈉對脫鋅率的影響規律對比。

圖8 不同硫化鈉加入點對脫鋅效果的影響對比

從圖8可以看出,試驗條件下,隨著硫化鈉添加量從0.1 g/L增加至0.9 g/L,當在溶出過程加入硫化鈉時,脫鋅率從14.49%升高至45.44%,當在稀釋脫硅過程加入硫化鈉時,脫鋅率從32.63%升高至93%以上,脫鋅率明顯高于溶出過程加入硫化鈉,因此,如使用硫化鈉進行脫鋅,建議加入點選在稀釋脫硅過程。

3.3 溶出過程添加高硫礦脫鋅試驗研究

在配料時加入高硫礦,兩種礦石與石灰、母液混合后,在溶出過程中通過高硫礦進行脫鋅。

3.3.1 高硫礦添加量對脫鋅效果的影響

在母液苛性堿濃度243 g/L、溶出溫度265 ℃、溶出時間60 min的條件下,研究了不同高硫礦添加量(混合后礦石中S含量為0.093%、0.2%、0.3%、0.4%、0.5%,其中原高鋅礦中S含量為0.093%,作為空白對比試驗)對高硫礦脫鋅效果的影響。高硫礦添加量對氧化鋁相對溶出率的影響規律見圖9,高硫礦添加量對溶出液中Zn濃度的影響規律見圖10,高硫礦添加量對脫鋅率的影響規律見圖11。

圖9 高硫礦添加量對氧化鋁相對溶出率的影響

圖10 高硫礦添加量對溶出液中Zn濃度的影響(Nk=210 g/L)

圖11 高硫礦添加量對脫鋅率的影響

從圖9可以看出,隨著高硫礦添加量的增加,混礦中S含量從0.093%升高至0.5%,氧化鋁相對溶出率在94.47%~95.89%之間,變化不明顯。

從圖10和圖11可以看出,當礦石中未添加高硫礦時,溶出液中Zn的濃度為27.80 mg/L(以Nk=210.00 g/L進行折算,下同),隨著高硫礦添加量的增加,溶出液中Zn濃度逐漸降低,當混礦中S含量為0.3%時,溶出液中Zn濃度降低至22.72 mg/L,當混礦中S含量為0.4%時,溶出液中Zn濃度降低至17.53 mg/L。以不添加高硫礦為基礎計算脫鋅率,隨著混礦中S含量從0.2%增大至0.5%,脫鋅率從4.92%升高至43.15%。

3.3.2 溶出溫度對高硫礦脫鋅效果的影響

在母液苛性堿濃度243 g/L、預脫硅溫度100 ℃、預脫硅時間10 h、溶出時間60 min、混礦中S含量0.3%和0.4%的條件下,研究了溶出溫度(260、265、270、275 ℃)對高硫礦脫鋅效果的影響。溶出溫度對溶出液中Zn濃度的影響規律見圖12。

圖12 溶出溫度對溶出液中Zn濃度的影響(Nk=210 g/L)

從圖12可以看出,溶出溫度的升高對溶出液中Zn的濃度變化不明顯。當混礦中S含量為0.3%時,溶出液中Zn的濃度為19.98~25.53 mg/L。當混礦中S含量為0.4%時,溶出液中Zn的濃度為17.53~20.38 mg/L。因此,溶出溫度對高硫礦脫鋅效果影響不大。

4 結 論

(1)溶出過程添加硫化鈉脫鋅,隨著硫化鈉添加量的增加和溶出溫度的升高,脫鋅率逐漸升高,當溶出溫度270 ℃、硫化鈉添加量0.9 g/L時,溶出液中鋅濃度降為6.40 mg/L,脫鋅率可以達到81.15%。

(2)稀釋脫硅過程添加硫化鈉脫鋅,隨著硫化鈉添加量的增加,脫鋅率逐漸升高。試驗條件下,當硫化鈉添加量0.5 g/L時,脫鋅率達到90.23%,脫鋅效率明顯高于溶出過程。

(3)溶出過程添加高硫礦脫鋅,有一定的脫鋅效果。隨著高硫礦的配比增加,脫鋅率逐漸升高,當混礦中S含量為0.4%時,脫鋅率為36.92%;溶出溫度對高硫礦脫鋅效果影響不明顯。

5 建 議

(1)對于氧化鋁生產系統中鋅含量高的情況,可采用硫化鈉脫鋅法,但由于硫對氧化、鋁生產有較大的影響,采取添加硫化鈉脫鋅的量不宜過大,添加點應選取在稀釋脫硅過程。

(2)針對廣西地區含鋅偏高的鋁土礦生產氧化鋁,適當配入高硫礦生產,可在一定程度上達到除鋅的效果。