金屬/金剛石復合磨料在樹脂磨具中的應用

劉恒源, 徐三魁, 韓志靜, 韓 平, 鄒文俊

( 河南工業大學 材料科學與工程學院, 鄭州 450001)

隨著我國鐵路技術的不斷發展與快速進步,作為鐵路系統核心部件的鋼軌所承受的運行負載也日益加重。在鋼軌服役過程中,軌面在高速、重載車輪的長期滾壓作用下,形成了波紋、接觸疲勞、邊部壓潰等表面損傷,這將影響鐵路的運行平順性及安全性[1-4]。

鋼軌磨削是減少和消除鋼軌表面缺陷、提高現有鋼軌壽命的一種實用、經濟的維修技術[5-7]。目前使用的磨具主要是進口樹脂砂輪,由酚醛樹脂和鋯剛玉通過熱壓固化制備,具有自銳性好、強度高、承受載荷大等優點。但是其具有2方面的不足:(1)磨具長時間工作后易軟化發黏,對磨料的把持力降低,導致磨削效率下降、砂輪壽命縮短;(2)打磨過程中易造成鋼軌表面發藍、燒傷等現象,影響鋼軌的固有性能。

為解決此問題,研究者把超硬磨料應用到了磨具中。仲懷民等[8]發明了一種金屬樹脂復合材料砂輪,將釬焊cBN燒結塊間隔、均勻、豎直地插入到樹脂結合劑鋯剛玉磨料中,使磨具在工作時能夠產生較少的磨削熱,保持較好的鋒利度,提高鋼軌材料去除效率,減輕鋼軌燒傷發藍的現象。以其修磨后的鋼軌表面粗糙度更低、質量更好。但長時間工作時釬焊cBN燒結塊容易脫落。武志斌等[9-13]研究了以銅基合金(Cu-Sn-Ti)、銀基、Ni-Cr合金等作為活性釬焊料,制備具有高溫性能的單層釬焊超硬磨料砂輪及多層釬焊新型超硬磨料的磨具。與傳統的電鍍超硬砂輪及普磨砂輪相比,新型磨具對金剛石的把持力更高,磨削效率也更高,但在使用過程中,單層釬焊層的超硬磨料易脫落,多層釬焊料的金剛石出刃不高。且金屬釬焊料自銳性差,金剛石不能完全發揮作用。

在本研究中,將金屬結合劑與金剛石制備的復合磨料添加在樹脂磨具中,使磨具既具備超硬材料的鋒利度和耐磨性,又兼顧金屬材料的韌性和樹脂材料的自銳性,以期解決加工過程中遇到的工件易燒傷、磨削效率低等問題。通過添加不同超硬復合磨料后檢測磨具的抗彎強度、抗沖擊強度、磨耗比和鋼軌對磨件的表面質量,研究不同超硬復合磨料及其添加量對磨削效果的影響。

1 試驗原料與方法

1.1 試驗主要原料與儀器

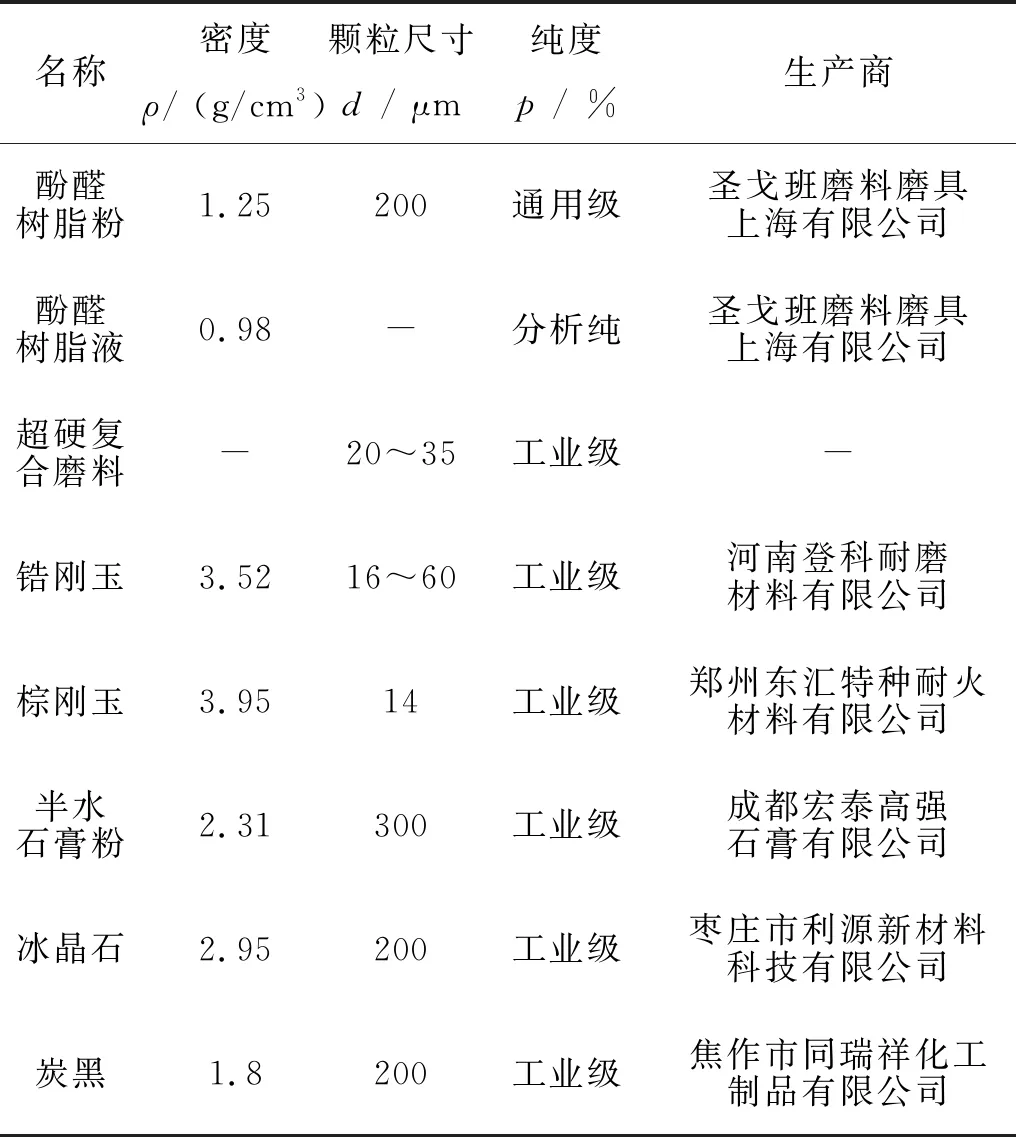

本研究所用的主要原材料如表1所示,所用主要儀器如表2所示。

表1 主要原材料及規格

表2 試驗主要儀器

1.2 復合磨料基礎配方及制備工藝

樹脂磨具及復合磨料的基礎配方如表3所示。以磨料質量為100 g,其他組分以此為基礎進行匹配。

金剛石/金屬復合磨料的制備是利用粉末燒結原理,將金剛石磨料、鐵基金屬結合劑和潤濕劑按照質量比為1∶3∶0.05的比例混合均勻后,經過高溫壓坯和無壓燒結處理后成型,或者直接用熱壓壓制、熱擠壓成型。熱壓燒結工藝為在720 ℃時保溫6 min;無壓燒結為在氮氣保護、720 ℃的情況下保溫320 min。燒制而成的金剛石/金屬復合結塊經造粒和過篩之后得到所需要的金剛石/金屬復合磨料。

表3 樹脂磨具及復合磨料的基礎配方

1.3 制備工藝與流程

按照表3的配方制備80 mm×10 mm×20 mm的磨具樣條。超硬復合磨料分別為用有機潤濕劑以無壓燒結制備的復合磨料(A)、用無機潤濕劑以無壓燒結制備的復合磨料(B)和熱壓燒結制備的塊狀復合磨料(C)等3類。制備添加磨料質量分數為5%的樹脂磨具及不添加復合磨料而加入對應質量分數的金剛石和鐵基金屬粉(O)的4種樹脂磨具。樹脂磨具固化曲線如圖1所示。

圖1 樹脂磨具的固化曲線

1.4 性能測試及表征

采用三點彎曲法測定磨具樣條的抗彎強度,采用擺錘沖擊法測定其沖擊強度,采用對磨法測其磨耗比,用超景深三維顯微鏡檢測磨具樣條及對磨工件的表面質量。

2 結果與討論

2.1 不同復合磨料對樹脂磨具力學性能的影響

把不同類型、相同質量的復合磨料,與酚醛樹脂、鋯剛玉、棕剛玉混合后制備10 mm×10 mm×50 mm的試驗樣條,對機械性能進行表征,其結果如圖2所示。

(a) 抗彎強度Bending resistance(b) 抗沖擊強度Impact resistance圖2 復合磨料對樹脂磨具機械性能的影響Fig. 2 Effect of composite abrasives on mechanical performanceof resin abrasives

由圖2可知:超硬磨料與金屬結合劑造粒后,磨具樣條的機械性能相比于樣條O的機械性能顯著提高。以無機潤濕劑制備的復合磨料(B)的提升最為顯著,分別為抗彎強度提高50%、抗沖擊強度提高近2倍;以熱壓燒結制備工藝制備的塊狀復合磨料(C)對磨具的性能提升相對較小。這主要是因為熱壓燒結的復合磨料為塊狀結構,磨料細條表面光滑,以無壓燒結工藝制備的復合磨料表面粗糙,燒結后的金屬層表面凹凸不平,投放在磨具中可以與周圍磨料及樹脂結合劑鑲嵌在一起,結合強度更大,因此對應樣品的機械性能更好。

2.2 摩擦磨損試驗分析

磨損量是衡量材料耐磨性、控制產品質量和研究摩擦磨損機理的重要指標。根據對磨件鋼軌與試樣對磨前后質量變化的比值來計算磨耗比,并以此來衡量添加復合磨料與不添加復合磨料的樹脂磨具的耐用性及鋒利度。試驗分別制備了4種規格為80 mm×10 mm×20 mm的樹脂磨具并在磨削前開刃,以達到相同的磨削效果。對每次磨削后的磨具及對磨件鋼軌進行清潔并稱量。磨削試驗數據分析如表4所示。

表4 磨削試驗數據分析

由表4可知:不做處理的金剛石和鐵基金屬粉(O)直接添加在樹脂磨具中時,磨具的消耗相對較大、磨耗比較小,即磨具表現為不耐磨。金剛石/金屬復合后添加在樹脂磨具中可顯著提高其磨耗比,其中添加無機潤濕劑、無壓燒結制備的復合磨料(B)對應的磨耗比最高,為20.7,比O磨料對應的磨耗比提高約12.6倍;熱壓燒結制備的復合磨料(C)對應的磨耗比高于添加有機潤濕劑、無壓燒結制備的復合磨料(A)對應的,低于B磨料對應的磨耗比。

綜上分析,幾種超硬復合磨料的加入均可有效提高樹脂磨具的耐磨性,復合磨料的添加有效提高了樹脂磨具的壽命,其中以無機潤濕劑潤濕制備的復合磨料(B)的效果最佳。

2.3 磨具表面分析

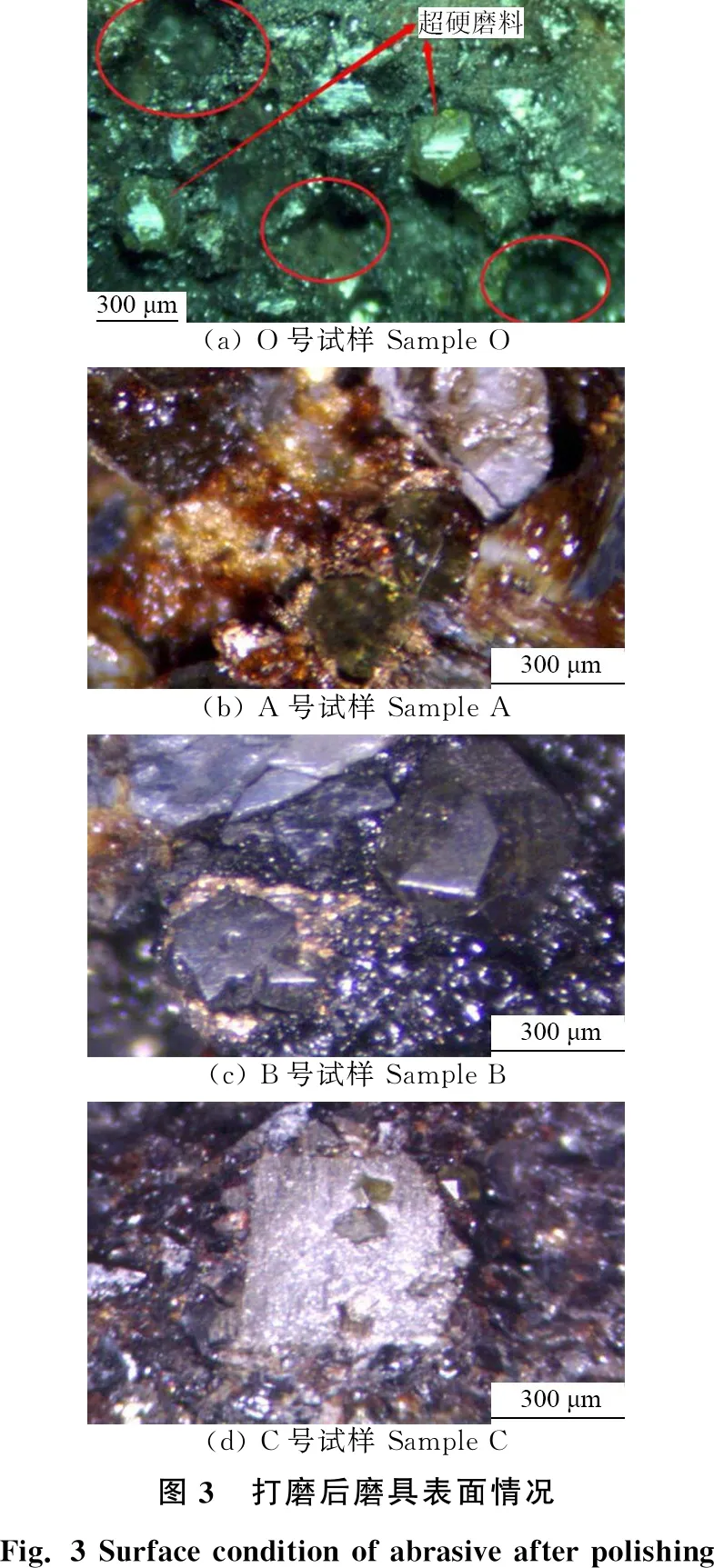

磨削后,將磨具放在顯微鏡下分析其表面的情況,結果分別如圖3所示。

由圖3a可看出:把相同比例的金剛石和金屬結合劑不造粒直接添加在磨具中,會出現金剛石脫落(圖中紅圈所示為金剛石脫落后的凹坑)。

從圖3b中可發現:部分金剛石出刃,周圍被金屬結合劑包裹,但與金屬層有縫隙。這與有機潤濕劑潤濕的復合磨料A中的金屬層與金剛石磨料的結合強度有關。參與磨削部分的金剛石磨料基本出刃,使金剛石能夠起到磨削作用。

(a) O號試樣 Sample O(b) A號試樣 Sample A(c) B號試樣 Sample B(d) C號試樣 Sample C圖3 打磨后磨具表面情況Fig. 3 Surface condition of abrasive after polishing

由圖3c可看出:金剛石周圍被金屬結合劑包裹,且出刃高度適中,使復合磨料B很好地參與磨削且不易脫落;復合磨料與周圍的磨料及樹脂結合劑結合完好,不存在空隙和裂縫。在打磨過程中,突出的復合磨料被金屬結合劑包裹,包裹層具有一定的硬脆性、容易被沖擊磨損,金剛石易出刃。因此磨具的磨削性能更好。

從圖3d中可以看出:熱壓燒結工藝制備的復合磨料C與周圍的磨料和結合劑緊密結合,磨削后復合磨料周圍沒有松動及縫隙;但是其出刃情況不如復合磨料B的。結合表4給出的磨耗比數據,再次驗證了此磨具的磨耗比優于以對照磨料O和復合磨料A制備的磨具的磨耗比,但低于以復合磨料B制備的磨具的磨耗比。

2.4 工件表面質量分析

采用不同復合磨料制備的樹脂磨具在相同試驗條件下打磨鋼軌,然后在顯微鏡下觀察分析鋼軌的被磨削表面,得到如圖4所示的鋼軌表面情況。

(a) O號試樣 Sample O(b) A號試樣 Sample A(c) B號試樣 Sample B(d) C號試樣 Sample C圖4 打磨后鋼軌表面情況Fig. 4 Surface condition of polished rail

由圖4a可知:將金屬結合劑和金剛石直接投放在磨具中,打磨后工件局部燒傷嚴重。主要原因在于磨具中金剛石嚴重脫落,沒有很好地起到磨削作用。

由圖4b~圖4d可知:加入復合磨料后工件局部燒傷明顯減少。原因在于超硬材料以復合磨料的形式加入,磨具對復合磨料的把持力更大,磨削時超硬磨料能夠出刃,鋒利度高。同時復合磨料的金屬層不僅起到把持的作用,還能夠把磨削熱及時傳導到外界,從而減少工件及磨具的燒傷情況,改善工件的表面質量。其中,圖4c所示的工件僅有輕微的局部燒傷,情況比圖4b、圖4d所示的工件的情況更好,可知無機潤濕劑、無壓燒結制備的復合磨料B在使用過程中的效果最好。

3 結論

(1)超硬磨料與金屬結合劑造粒后,以其制備的磨具的機械性能更高。無壓燒結工藝比熱壓燒結工藝更優越,添加無機潤濕劑比添加有機潤濕劑更好。添加無機潤濕劑、以無壓燒結工藝制備的復合磨料表現出最佳機械性能,以其制備的磨具具有最高的抗彎強度(提高50%)和抗沖擊強度(提高近2倍)。

(2)添加復合磨料可提高樹脂磨具的磨耗比。添加無機潤濕劑、無壓燒結制備的復合磨料的磨耗比最大,為20.7,比空白試樣(添加相同比例的金剛石和金屬結合劑)的磨耗比(1.52)提高了約12.6倍。

(3)在樹脂磨具中添加超硬復合磨料,可以明顯減少磨料的脫落現象,有效提高磨具的鋒利度及壽命,顯著減少鋼軌表面燒傷現象。鋼軌的表面質量得到明顯提高。