釔鋁石榴石晶體化學機械拋光液成分優化研究 *

張自力, 金洙吉, 慕 卿, 楊輝鵬, 韓曉龍

(大連理工大學, 精密與特種加工教育部重點實驗室, 遼寧 大連 116024)

釔鋁石榴石(YAG)激光晶體作為激光器內部的核心組成部件,其表面加工質量對激光器輸出性能有著重要的影響。為了獲得較高的激光閾值、避免高功率激光束對激光器自身的損害,要求YAG激光晶體具有較好的表面質量,包括低表面粗糙度和低表面損傷[1]。

目前針對YAG晶體的超精密加工,研究內容還比較少,并且存在很多難題。現階段,YAG晶體的超精密加工主要通過超硬磨料機械拋光,強酸化學腐蝕拋光以及硅溶膠化學機械拋光來實現。該三種加工方法均存在明顯缺點,無法同時實現YAG晶體高效高質量的加工。KIM等[2-3]通過硬磨料氧化鋁對YAG晶體進行拋光加工,但是由于硬磨料強烈的機械作用,加工后YAG晶體表面存在很多位錯、微劃痕和較大的表面損傷,不利于激光器性能的提升。KOSTI等[4]在高溫條件下使用高濃度的磷酸化學腐蝕拋光YAG,但是由于化學腐蝕的不穩定性,拋光過程中材料去除率不均勻,YAG表面產生許多凹坑。同時,該加工方法需要在高溫和強酸環境下進行,因此對設備和環境損害較大,不適用于實際生產。在對YAG晶體進行加工時,為了獲得較好的表面質量,MCKAY[5]使用SiO2磨料與NaOH試劑的混合懸浮液拋光YAG晶體,最終獲得了表面粗糙度Sa為0.1 nm的表面。但是,該加工方法中YAG晶體的材料去除率僅有0.3 nm/min,效率極低。而且隨著拋光時間的增加,材料去除率逐漸降低[6-7],因此該加工方法的使用受到限制。

為了避免YAG晶體表面產生較大劃痕,同時提高材料去除率,SUZUKI等[8]結合機械拋光與化學機械拋光的優勢,使用超細的納米金剛石磨料與硅溶膠的混合拋光液拋光YAG多晶,通過改變納米金剛石磨料與硅溶膠的配比調整機械作用與化學作用強弱。結果表明:使用含0.67%(質量分數,下同)的納米金剛石磨料和16.7%的硅溶膠混合拋光液對YAG多晶進行拋光,可以獲得表面粗糙度為0.56 nm的光滑表面。該方法雖然同時兼顧了拋光后YAG晶體的表面質量和加工效率,但拋光后YAG晶體表面仍會存在較多的微劃痕和較大的亞表面損傷,影響激光器性能。李軍等[9]研究出了一整套的YAG晶體的加工工藝流程,首先采用28、14、7 μm的B4C磨料粗研磨YAG晶體,然后使用硬度較低、粒徑較小的Al2O3磨料精研磨,最后使用硅溶膠拋光液去除拋光損傷并獲得超精密加工表面。該加工方法工序較多且拋光時間較長。為了提高傳統硅溶膠拋光液的拋光性能,在硅溶膠中加入金屬氧化物,或者將硅溶膠中的SiO2顆粒表面改性,都可以提高化學機械拋光的材料去除率和工件加工后的表面質量,但是制作成本高且拋光效果改善不明顯[10-12]。

綜合以上分析,化學機械拋光是獲得超高YAG晶體表面質量的重要加工方法,但是目前使用的YAG晶體化學機械拋光液種類還比較單一,主要為硅溶膠拋光液,拋光效率較低。因此,研制出一種新型的高效高質量的YAG晶體化學機械拋光液,是滿足目前YAG激光晶體的生產和制造需求的有效方式。

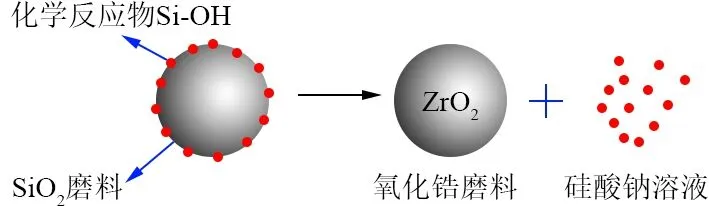

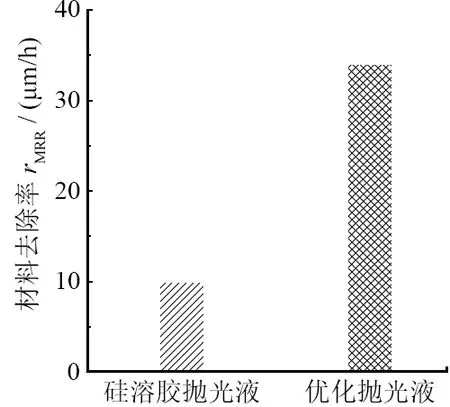

研究表明,在化學機械拋光過程中,SiO2表面的Si-OH結構會與工件材料表面的水合分子層M-OH(M是工件表面的水合原子)結構發生化學反應,兩者通過脫水的方式形成新的化學鍵Si-O-M結構。在SiO2磨料的機械作用下,新形成的化學反應層被去除[13-14],從而實現工件表面平坦化[6, 10]。本試驗中主要基于硅溶膠拋光液拋光YAG晶體的機理,使用五水硅酸鈉試劑代替起化學反應作用的SiO2表面的Si-OH,使用軟磨料ZrO2代替SiO2顆粒,并在拋光液中添加氧化鎂添加劑,其原理如圖1所示[15]。通過正交試驗優化拋光液成分配比,獲得了一種高效高質量的YAG晶體化學機械拋光液。

圖1 拋光液優化原理圖

1 試驗方法

YAG晶體初始樣件來自上海藍晶科技有限公司。初始樣件為線切割加工后的YAG晶體,晶體晶向為(111)方向,直徑為15 mm,厚度為2 mm。五水硅酸鈉試劑的純度為99.9%。添加劑氧化鎂的基本粒徑為30 nm。磨料為單斜相ZrO2,平均分散粒徑包括30、80、200、800 nm。拋光過程中使用的拋光墊為IC1000拋光墊,研磨過程中使用的研磨墊為美國3M公司生產的金剛石固結磨料墊,磨料基本粒徑為10 μm。為保證試驗中拋光墊具有相同的狀態,避免拋光墊磨耗對拋光性能的影響,每次拋光試驗開始之前均使用金剛石修整器對拋光墊進行修整,修整時加載壓力為0.06 MPa,修整時間為20 min。

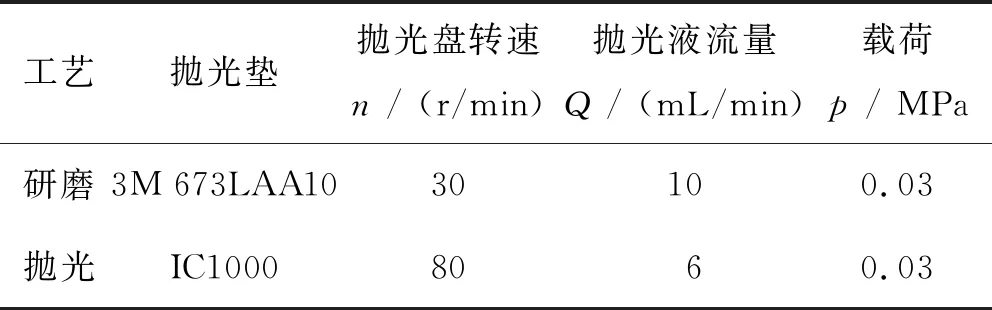

拋光過程使用的拋光機為沈陽科晶自動化有限公司生產的UNIPOL-1200S型拋光機,拋光盤直徑為300 mm,轉速范圍為20~240 r/min。YAG晶體拋光前后表面粗糙度的測量使用光學表面輪廓儀(NewView 5022, Zygo, USA),測量區域大小為109 μm×75 μm。拋光試驗開始前,3片YAG晶體通過石蠟均勻粘接在氧化鋯陶瓷盤上。拋光過程中,通過增加施加在陶瓷盤上的配重來調節拋光壓力。為達到一致的YAG晶體初始表面,首先通過金剛石固結磨料墊研磨YAG晶體表面至全局一致,然后使用基本粒徑為1 μm的游離氧化鋁磨料拋光YAG晶體,以降低研磨后的表面損傷,獲得光滑的初始表面。原始表面粗糙度為1.2 nm。研磨拋光參數如表1所示。

表1 YAG晶體研磨拋光參數

為了獲得較好的拋光液拋光性能,實現拋光液中化學作用與機械作用的相互平衡至關重要。在新型拋光液中,機械作用主要通過ZrO2磨料與工件的相對運動實現,化學作用主要通過五水硅酸鈉水溶液和氧化鎂添加劑與YAG晶體表面的化學反應實現。因此,優化拋光液中ZrO2磨料的粒徑、ZrO2磨料的濃度、五水硅酸鈉試劑的濃度和氧化鎂添加劑的濃度能夠進一步平衡化學作用與機械作用,提升化學機械拋光液的拋光性能。

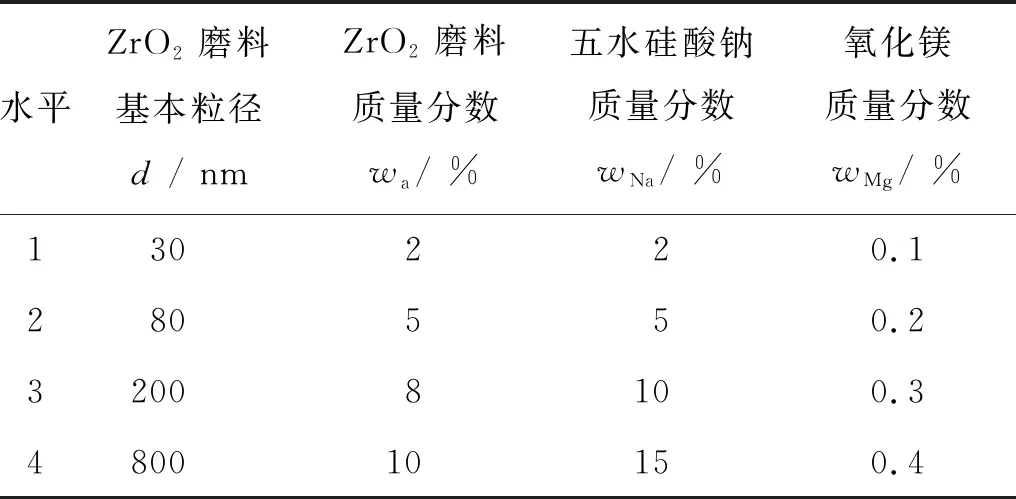

本試驗中,通過正交試驗來優化拋光液成分配比,其中試驗指標為材料去除率。正交試驗主要包含4個因素:ZrO2磨料基本粒徑、ZrO2磨料質量分數、五水硅酸鈉試劑質量分數和氧化鎂添加劑質量分數。每個因素選取4個水平。各個因素的水平設置如表2所示。

表2 正交試驗因素水平

2 結果和討論

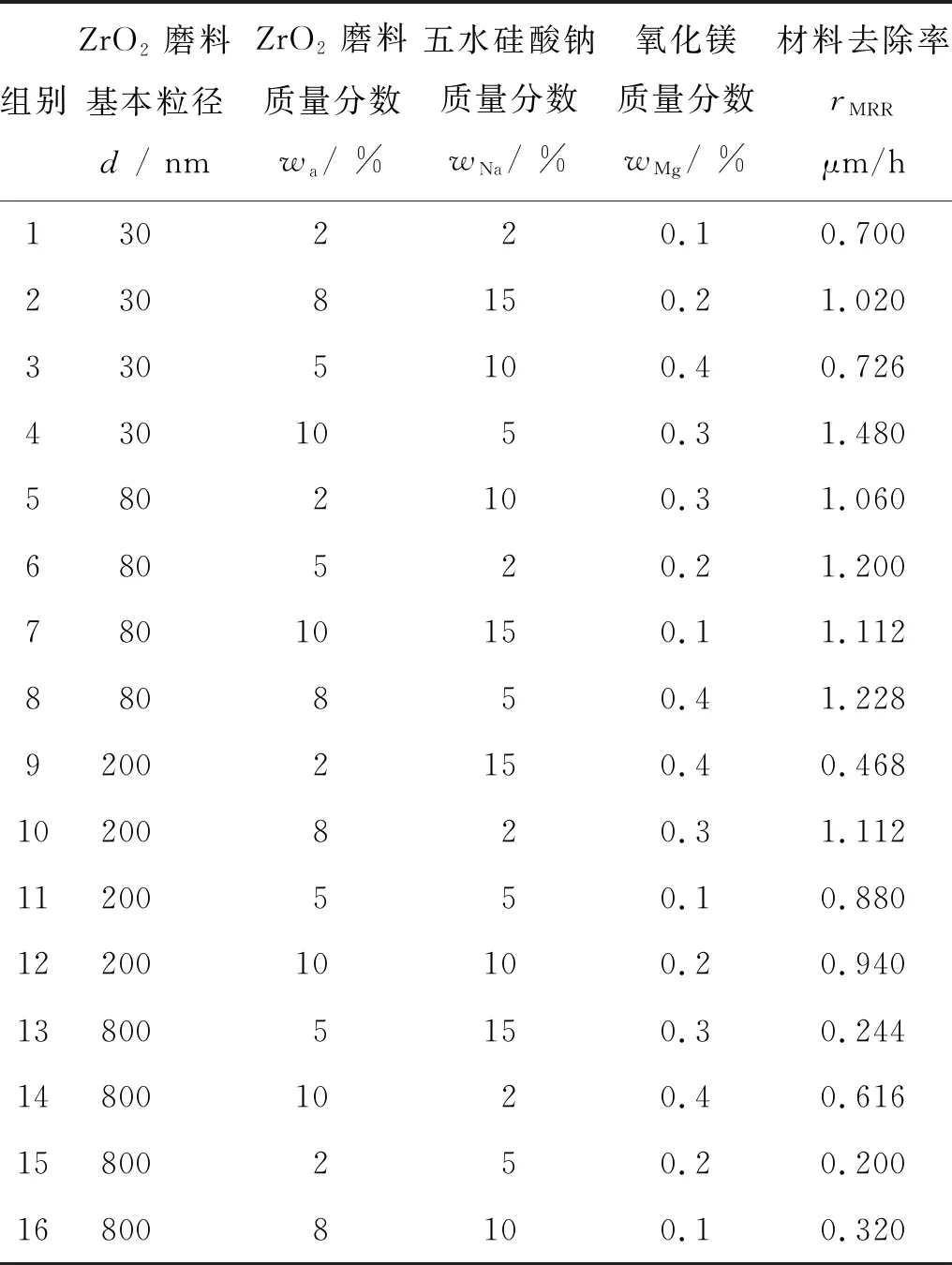

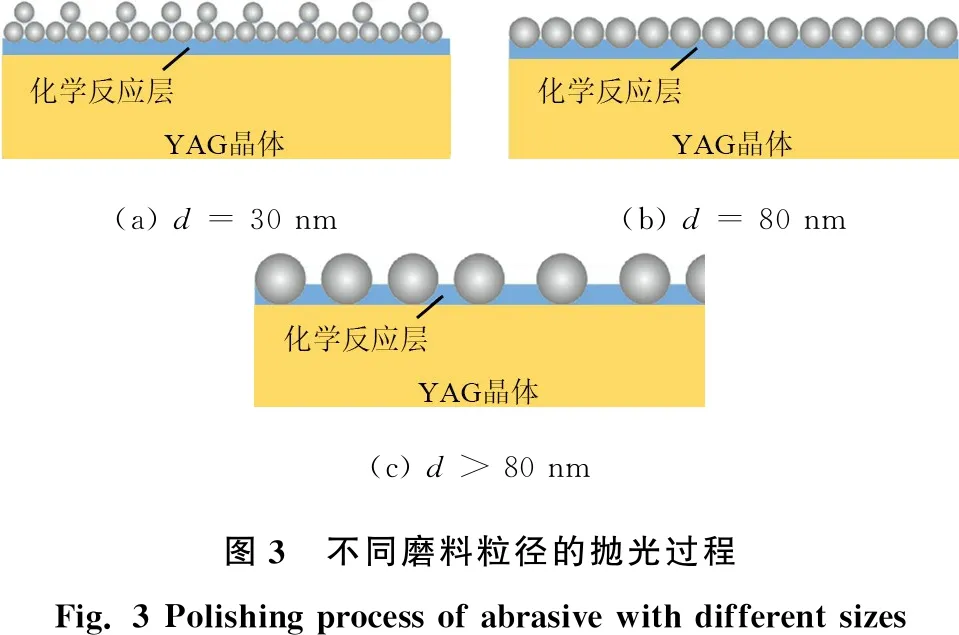

正交試驗設計和結果如表3所示。根據不同條件下的材料去除率試驗結果,采用極差法分析ZrO2磨料基本粒徑、ZrO2磨料質量分數、五水硅酸鈉試劑質量分數和氧化鎂添加劑質量分數對材料去除率的影響及影響程度。各因素的材料去除率的極差分析如表4所示。

表3 正交試驗設計及結果

表4 材料去除率的極差分析

由極差分析結果可知,各因素對材料去除率的影響程度從大到小分別為磨料基本粒徑、磨料質量分數、五水硅酸鈉試劑質量分數和氧化鎂添加劑質量分數。

2.1 磨料粒徑對材料去除率影響

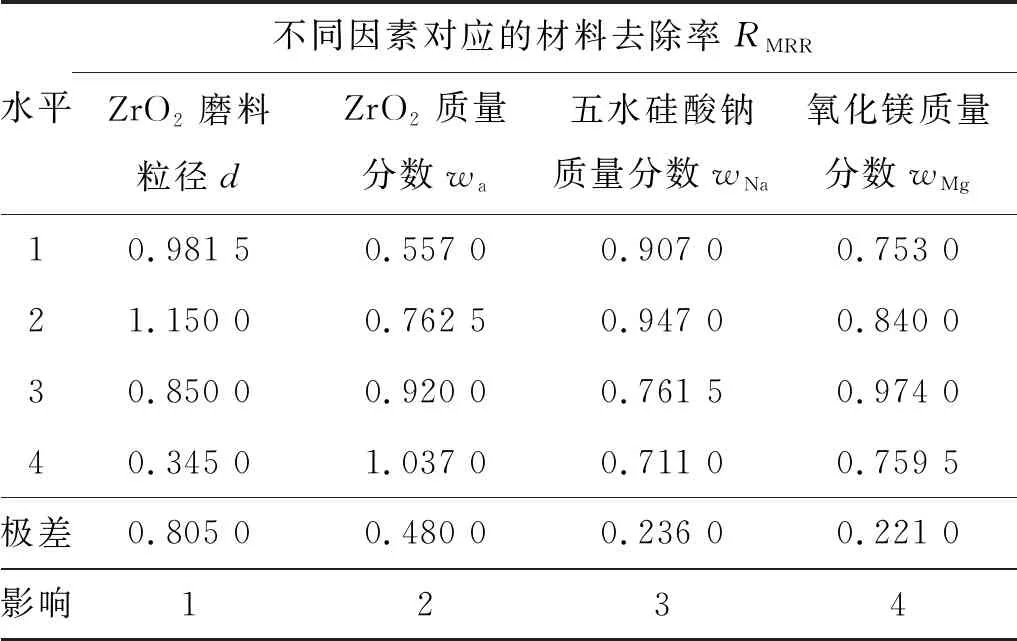

圖2所示為磨料粒徑對材料去除率的影響。由圖2可知:隨著ZrO2磨料基本粒徑的增大,材料去除率先升高后降低。當磨料基本粒徑在80 nm時,材料去除率最大。

圖2 磨料粒徑對材料去除率的影響

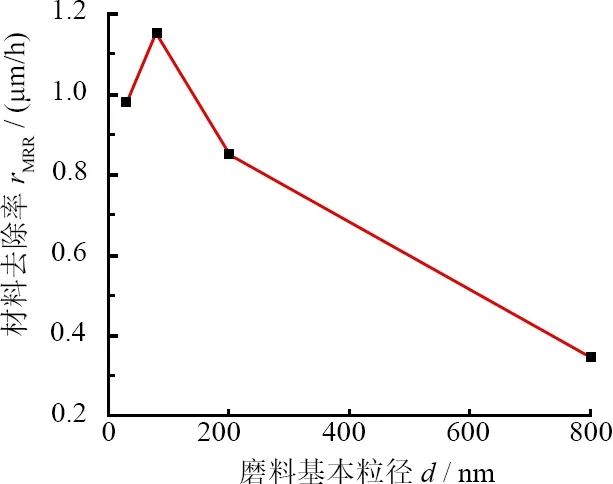

不同磨料粒徑的拋光過程如圖3所示:磨料粒徑較小時,拋光接觸界面的有效磨料個數增加,在相同載荷條件下施加在單個磨料上的機械作用力較小,磨料嵌入工件表面深度相對比較淺,因此磨料在單次劃擦工件表面過程中材料去除量較少(圖3b)。同時,由于磨料粒徑越小,比表面積越大[16],在一定濃度下小粒徑的磨料完全覆蓋晶體表面后仍有殘余,殘余的磨料無法與工件表面軟化層接觸(圖3a),導致磨料利用率較低,因此整體材料去除率較低。隨著磨料粒徑的增大,材料去除率逐漸升高,在磨料粒徑為80 nm時達到最大。但是隨著磨料粒徑的繼續增加,雖然施加在單個磨料上的機械力增加且磨料利用率增大,但由于YAG晶體表面軟化層厚度一定,當磨料完全嵌入軟化層后將無法繼續壓入基體內部;同時磨料粒徑過大時,由于比表面積減小、磨料之間的空隙變大,磨料與工件總的接觸面積減小,材料去除率又會降低(圖3c)。

(a) d = 30 nm(b) d = 80 nm(c) d > 80 nm圖3 不同磨料粒徑的拋光過程Fig. 3 Polishing process of abrasive with different sizes

2.2 五水硅酸鈉質量分數對材料去除率影響

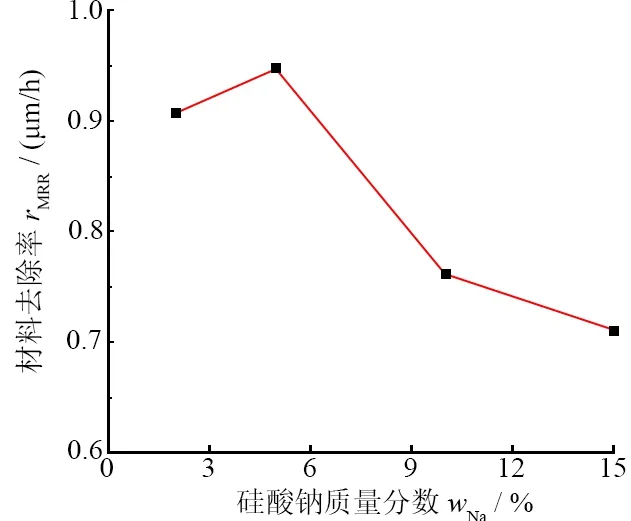

圖4所示為材料去除率與五水硅酸鈉質量分數的關系。由圖4可知:材料去除率隨五水硅酸鈉質量分數的升高先升高后降低。這是由于在五水硅酸鈉水溶液中硅酸根的存在形式隨著其濃度的改變而不斷變化[17-18]。當五水硅酸鈉質量分數較低時,硅酸根離子主要以單元硅酸根的形式存在溶液中,但化學作用較弱,不利于軟化層的快速形成。隨著五水硅酸鈉質量分數的提高,化學作用增強,因此材料去除率升高。但當五水硅酸鈉質量分數過高時,硅酸根會產生脫水縮合形成多元硅酸根。脫水縮合在一定程度上減少了水溶液中硅羥基的數量和活性,降低了化學反應速率。綜合以上分析可以看出,五水硅酸鈉質量分數過低和過高都會抑制拋光過程中YAG晶體表面軟化層的形成,因此適當的五水硅酸鈉質量分數可以提高化學機械拋光材料去除率。

圖4 五水硅酸鈉質量分數對材料去除率的影響 Fig. 4 Effect of Na2SiO5?5H2O mass fraction on material removal rate

2.3 氧化鎂質量分數對材料去除率影響

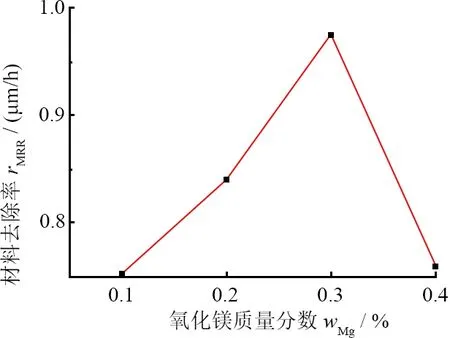

圖5顯示了材料去除率與氧化鎂質量分數之間的變化關系。氧化鎂的莫氏硬度為6,硬度遠小于ZrO2磨料的硬度。另一方面,拋光液中使用的氧化鎂基本粒徑為30 nm,粒徑較小;且相對于ZrO2磨料,氧化鎂質量分數極低。因此氧化鎂在拋光過程中的機械作用很小,氧化鎂主要作為化學添加劑發揮作用。

本課題組之前的研究結果表明:氧化鎂可以促進Si-OH與YAG晶體的反應產物進一步軟化,從而加快拋光表面材料的去除[15]。當氧化鎂質量分數小于0.3%時,化學機械拋光材料去除率隨著氧化鎂質量分數升高逐漸增大,說明氧化鎂添加劑在一定程度上能夠促進拋光材料的去除。但是,當氧化鎂質量分數高于0.3%時,在拋光界面氧化鎂會影響ZrO2磨料的機械去除作用,因此材料去除率降低。

圖5 氧化鎂質量分數對材料去除率的影響 Fig. 5 Effect of MgO mass fraction on material removal rate

2.4 ZrO2磨料質量分數對材料去除率影響

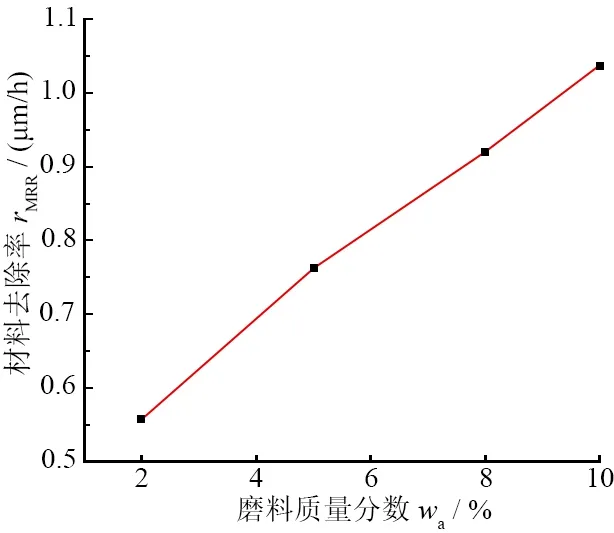

ZrO2磨料質量分數與材料去除率的關系如圖6所示:在一定范圍內,ZrO2磨料質量分數越高,拋光過程中機械去除作用越強,YAG晶體表面軟化層能夠更快地被去除并促進YAG晶體露出新鮮的基體表面,加快化學反應的進行,進一步增強化學機械拋光材料的去除。因此,在一定范圍內,隨著ZrO2磨料質量分數升高,材料去除率也線性升高。但是,當質量分數高于6%時,材料去除率升高速度降低,逐漸趨于平緩,這是因為晶體表面已經完全被磨料覆蓋,機械作用已經逐漸達到飽和。同時,化學作用的速率也會進一步限制材料去除率的繼續升高。另一方面,較大的ZrO2磨料質量分數會使拋光液變得濃稠不易分散,影響拋光后YAG晶體的表面質量。

圖6 ZrO2磨料質量分數對材料去除率的影響 Fig. 6 Effect of ZrO2 mass fraction on material removal rate

綜合以上分析,在ZrO2磨料基本粒徑為80 nm、質量分數為10%,五水硅酸鈉質量分數為5%,氧化鎂質量分數為0.3%時,用新型拋光液拋光YAG晶體可以獲得較高的材料去除率。但ZrO2磨料質量分數較大時,拋光液變濃稠,不利于磨料的分散,因此ZrO2磨料質量分數選擇為8%。

3 拋光液優化性能

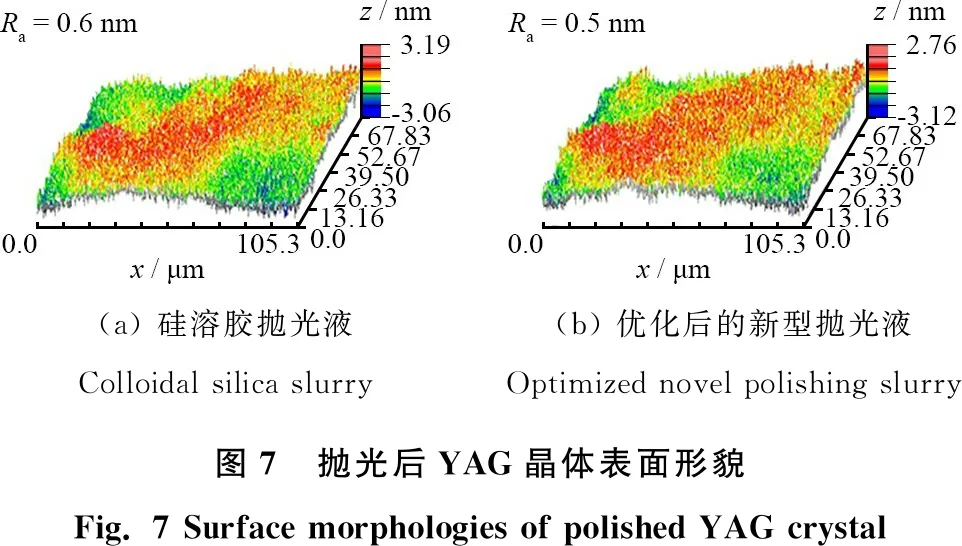

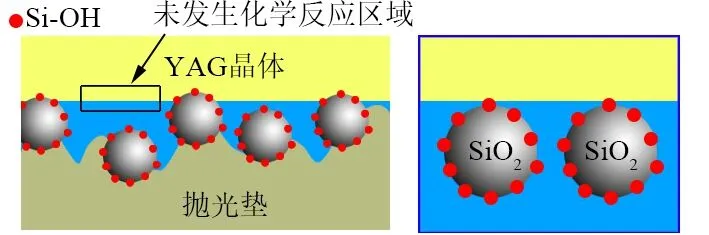

為了驗證新型拋光液性能優化的效果,配制成分為8%(質量分數,下同)的ZrO2磨料(基本粒徑為80 nm),5%五水硅酸鈉,0.3%氧化鎂和去離子水的拋光液,充分攪拌與超聲振蕩后拋光YAG晶體,并與含SiO2磨料(質量分數為8%,基本粒徑為80 nm)的硅溶膠拋光液進行拋光性能對比。試驗測量結果如圖7和圖8所示。使用優化拋光液拋光后,YAG晶體表面可以獲得0.5 nm的表面粗糙度,優于傳統硅溶膠拋光液拋光后的0.6 nm,降低17%。同時,采用優化新型拋光液的材料去除率為34 nm/min,比硅溶膠拋光液10 nm/min的材料去除率提高了240%。優化后新型拋光液的拋光性能獲得明顯提升,可以實現YAG晶體的高效高質量加工。

(a) 硅溶膠拋光液Colloidal silica slurry(b) 優化后的新型拋光液Optimized novel polishing slurry圖7 拋光后YAG晶體表面形貌 Fig. 7 Surface morphologies of polished YAG crystal

圖8 優化拋光液與傳統硅溶膠拋光液材料去除率對比

4 材料去除率差異分析

相比于傳統硅溶膠拋光液,使用優化后的新型拋光液材料去除率大幅提升。拋光液化學機械拋光材料去除率主要取決于機械作用與化學作用的強弱。本試驗中新型拋光液與傳統硅溶膠拋光液的磨料基本粒徑和質量分數相同,且磨料硬度近似相同,均為軟磨料,因此拋光過程中的機械作用強度基本相同。

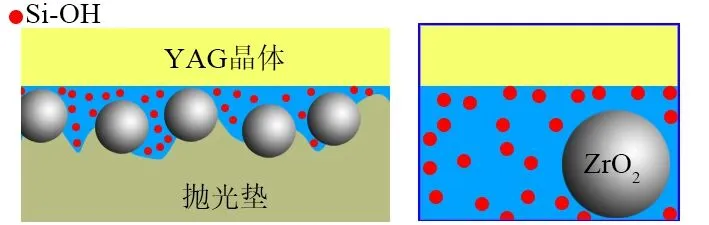

圖9所示為不同拋光液的材料去除率差異的原因。使用傳統硅溶膠拋光液進行化學機械拋光時,化學作用與機械作用同時進行,如圖9a所示。由于反應物Si-OH位于球形SiO2磨料表面,只有當YAG晶體表面與SiO2磨料接觸時,YAG晶體表面才能發生化學反應,生成軟化層。該相互作用模式使磨料間隙之間的YAG晶體表面無法與Si-OH發生化學反應。因此,在拋光過程中的任何時刻都只有YAG晶體表面局部區域與Si-OH發生化學反應,一定程度上限制了化學作用的發揮。同時,由于SiO2磨料與YAG晶體之間快速的相對運動,YAG晶體與SiO2磨料表面的Si-OH之間的化學反應是一個瞬時的過程,反應時間較短,不利于反應層的生成[19]。所以,較短的化學反應時間和較小的化學反應面積導致軟化層的厚度較小,形成速度較慢,拋光過程中材料去除率較低。

(a) 硅溶膠拋光液Colloidal silica slurry

(b) 優化后的新型拋光液Optimized novel polishing slurry圖9 不同拋光液的材料去除率差異的原因

使用優化的新型拋光液拋光YAG晶體時,YAG晶體表面發生的是一種固-液化學反應(圖9b)。首先YAG晶體表面與溶液中含有Si-OH的硅酸根離子發生化學反應生成均勻的軟化層,然后再通過ZrO2磨料的機械運動實現材料的去除。由于Si-OH以離子的形式存在于優化拋光液中,Si-OH可以均勻地分布在YAG晶體表面并與之充分接觸,時刻布滿整個拋光表面。拋光過程中,化學反應不受ZrO2磨料的限制,增大了化學反應面積。同時,將機械作用與化學作用分開,YAG晶體表面與Si-OH之間的化學反應時刻在進行,化學反應時間更長,因此軟化層深度較大、形成速度更快,材料去除率獲得明顯的提高。

5 結論

采用正交試驗的方法對拋光液ZrO2磨料的基本粒徑和質量分數、五水硅酸鈉試劑的質量分數和氧化鎂添加劑的質量分數進行試驗優化,分析了不同參數對材料去除率的影響,最終得到最佳的拋光液配方。結論如下:

(1)根據YAG晶體在傳統硅溶膠CMP過程中的表面材料去除機理,研發適用于YAG晶體的優化拋光液。分析了優化拋光液相比于傳統硅溶膠拋光液在材料去除方面的差異,揭示了優化拋光液在拋光過程中能夠獲得高的材料去除率的原因。硅溶膠中化學作用的有效成分Si-OH只有在磨粒與晶片表面接觸時才起作用,而優化拋光液中的Si-OH可以時時與晶片表面接觸,極大提高了化學作用的效率。

(2)采用極差法分析拋光液各組分對材料去除率的影響及影響程度。拋光液各組分對材料去除率的影響程度從大到小分別為磨料基本粒徑、磨料質量分數、五水硅酸鈉試劑質量分數和氧化鎂添加劑質量分數。

(3)優化后的新型拋光液配方為ZrO2磨料(基本粒徑為80 nm)的質量分數為8%、五水硅酸鈉的質量分數為5%、氧化鎂的質量分數為0.3%,余量為去離子水。此時 YAG晶體的材料去除率最大,達到34 nm/min,拋光后表面粗糙度為0.5 nm;相比于傳統硅溶膠拋光液,分別提升240%、降低17%。