仿真技術在發射裝置氣壓作動筒故障分析中的應用

李娟

(航空工業鄭州飛機裝備有限責任公司,河南 鄭州450005)

1 概述

發射裝置是軍用戰機的重要組成部分。執行任務時,發射裝置必須保證安全懸掛,并且按飛機指令可靠投放,一旦發生故障將直接影響載機的安全和作戰任務的完成。它主要由氣壓作動筒、連桿機構等組成。氣壓作動筒是導彈發射裝置機械部分的動力源,氣體通過作動筒使連桿機構動作,將導彈推離發射裝置,并在彈離結束后收回彈射機構。作動筒的動特性影響導彈離機的最佳參數,即導彈的離機時間、速度、角速度及最大加速度等。由于發射裝置氣壓作動筒故障存在耦合性、隱蔽性、隨機性等特點,因此,對作動筒進行深入分析和研究具有重大實用價值。

目前,國內外對發射裝置氣壓作動筒故障分析的理論研究還較少,常用的方法是根據經驗進行故障定性判定,然后通過試驗進行特性分析[1]。根據對作動筒的結構和工作原理分析,作動筒實現功能主要靠氣體流動和機械作動。其中保證氣體流動的主要因素為通流截面,包括節流孔和密封面;其中保證機械作動的主要因素為:銜鐵、閥芯和內筒。如果氣體流動或者機械作動受到影響,則可能導致作動筒無法正常運動,從而影響發射裝置開鉤。本文以發射裝置氣壓作動筒為研究對象,運用AMESim 中的PCD 庫進行建模仿真,考慮作動筒氣體流動和機械作動受到影響的因素,分析在先導閥閥芯、主閥閥芯、節流孔在不同故障參數輸入情況下,作動筒的動態響應特性。

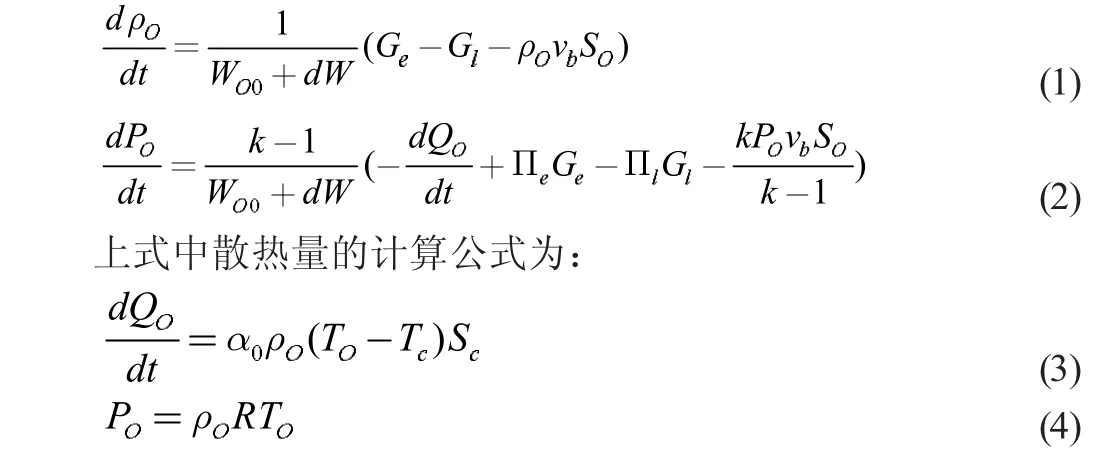

2 作動筒數學原理[2-3]

作動筒活塞腔內氣體狀態方程:

其中Ge、Πe是流入活塞腔的氣體質量及單位質量氣體能量,Gl、Πl是流出活塞腔的氣體質量。在排氣桿運動到位之前,活塞腔內不流出氣體。

懸掛物運動方程:

vb是懸掛物和活塞運動線速度,SQ是活塞截面積,WQ0是活塞腔初始容積,Sc是散熱面積,PQ是活塞腔內壓力,Pa為大氣壓,g 是重力加速度,ωb是懸掛物轉動角速度,φb是懸掛物轉動角度,Mb是懸掛物質量,MP是活塞質量,Jb是懸掛物轉動慣量。

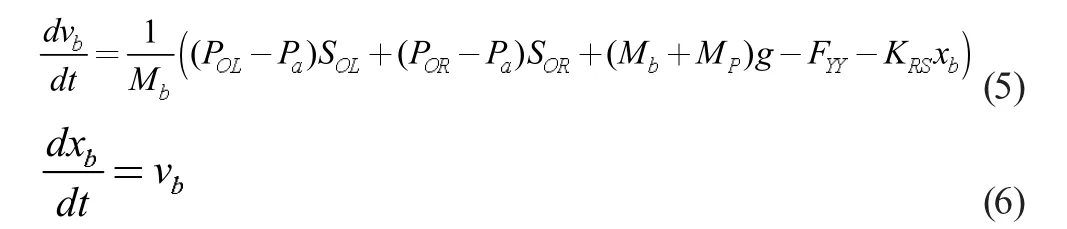

3 作動筒AMESim 模型

運用CAE 仿真軟件對產品在非正常工作條件下的性能做出預估,或對故障進行仿真研究。首先建立初步的部件產品和系統模型,利用正常工作條件下的試驗結果修正模型參數,在修正后的模型上加上“異常”工作條件,得到仿真結果即是出現的故障現象[4]。AMESim 提供了一個系統及工程的完整平臺,從其豐富的氣動庫和氣動元件設計庫可以搭建氣路系統[5]。但是,其中的氣路控制閥門種類較為單一,不能滿足氣動系統設計要求,需要根據氣路控制的結構設計原理,利用PCD 庫(氣動元件庫)的子模型組合建立控制閥的模型。通過PCD 庫建立的發射裝置氣壓作動筒仿真模型,如圖1 所示。

圖1 作動筒系統仿真模型

4 仿真分析

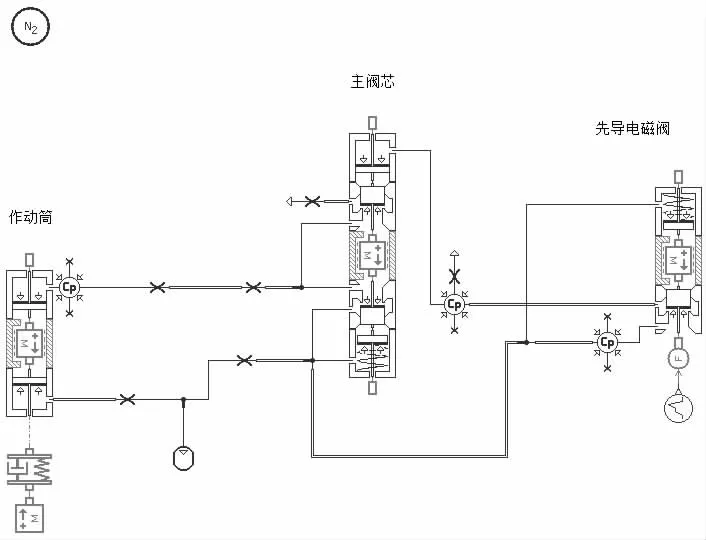

設定圖1 氣壓作動筒的參數,其中作為輸入信號的環境參數氣瓶壓力分別為7MPa,容積2L,開鉤力2000N,開鉤行程20mm。分別假設先導閥閥芯卡滯總行程的20%、50%、80%;通往主閥芯腔的先導閥節流孔堵塞通流截面積的20%、50%、80%;主閥閥芯卡滯總行程的20%、50%、80%;作動筒導向錐處的節流孔堵塞通流截面積的20%、50%、80%時,分析作動筒的動態響應特性。

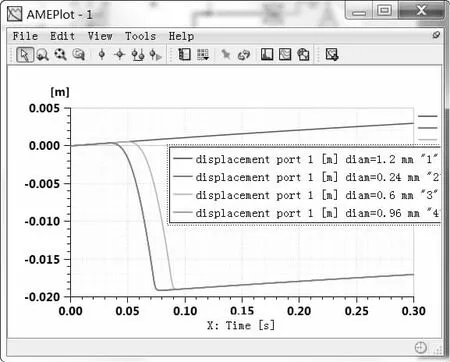

從圖2 可以看出:先導閥閥芯運動總行程的20%,作動筒150ms 解鎖掛鉤;先導閥閥芯運動總行程的50%,作動筒91ms解鎖掛鉤;先導閥閥芯運動總行程的80%,作動筒78ms 解鎖掛鉤。

圖2 先導閥卡滯故障模式仿真分析

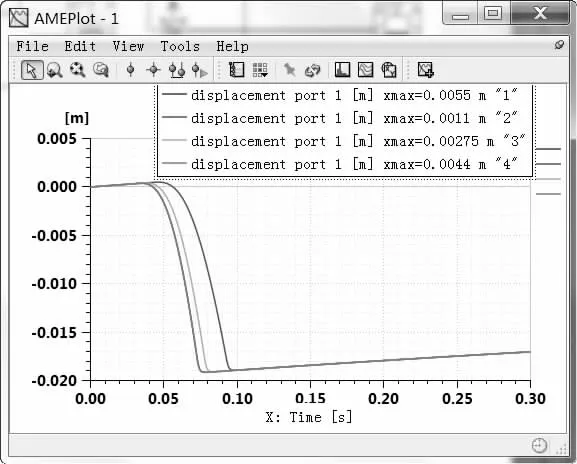

從圖3 可以看出:通往主閥芯腔的先導閥節流孔變為原面積的20%,作動筒保持不動作;通往主閥芯腔的節流孔變為原面積的50%,作動筒89ms 解鎖掛鉤;通往主閥芯腔的節流孔變為原面積的80%,作動筒73ms 解鎖掛鉤。

圖3 先導閥節流孔堵塞故障模式仿真分析

從圖4 可以看出:主閥閥芯運動總行程的20%,作動筒73ms 解鎖掛鉤;主閥閥芯運動總行程的50%,作動筒78ms 解鎖掛鉤;主閥閥芯運動總行程的80%,作動筒78ms 解鎖掛鉤。

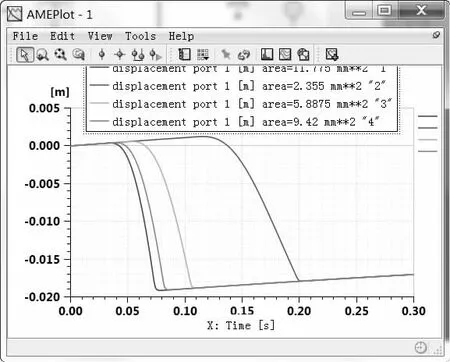

從圖5 可以看出:作動筒導向錐處的節流孔堵塞原面積的20%,作動筒199ms 解鎖掛鉤;作動筒導向錐處的節流孔堵塞原面積的50%,作動筒105ms 解鎖掛鉤;作動筒導向錐處的節流孔堵塞原面積的80%,作動筒82ms 解鎖掛鉤。

圖4 主閥卡滯故障模式仿真分析

圖5 作動筒導向錐處的節流孔堵塞故障模式仿真分析

5 結論

通過AMESim 對發射裝置氣壓作動筒進行建模和仿真,得出了先導閥閥芯、主閥閥芯、節流孔在不同故障參數對氣壓作動筒動態品質的影響。結果表明,先導閥閥芯、主閥閥芯卡滯行程越長,節流孔通流面積堵塞越大,作動筒開鉤時間越長;只要閥芯不在初始位置卡滯,節流孔有氣流通過,作動筒均能在一定時間內完成開鉤動作,不會出現在解鎖過程中停滯的現象發生。

通過仿真技術可以有效地利用專家經驗進行定量評估系統性能,還可以為通過試驗進行故障定位指明方向,大大節約了時間成本和試驗經費,使得故障定位快速、準確。