真空密封法蘭結構的設計與實現

邱燕超 張明宇 于 瀅

(中國計量科學研究院,北京102206)

1 概述

真空密封是真空系統設計、工件裝配過程中的重要問題,它是用來保證零件的可靠連接以及接頭密封性。根據連接件的相互關系、密封方法、用途和材料的不同,分為靜密封連接和動密封連接。常用的密封方式有填料密封、機械密封、干氣密封、迷宮密封等,其中使用密封法蘭達到密封要求是當前工業生產最常見的一種密封技術,因其成本較低、制作簡單、安裝便捷,被廣泛應用于航天、船舶、建筑、消防等領域。它的密封效果直接影響到設備的整體應用效果,因而對法蘭的機械加工水準也有一定要求。

2 法蘭的結構與加工要求

2.1 法蘭的結構

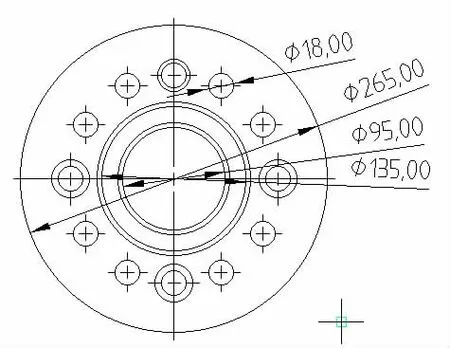

周邊帶有若干開孔的類似圓環狀的金屬體即為法蘭,又稱突緣,(如圖1 所示)它是軸與軸之間的連接件,多用于管端之間的連接。法蘭連接是指一對法蘭之間放置密封墊圈,再由若干個螺栓穿過法蘭上的孔眼,使兩法蘭緊密連接而成的密封結構。這種連接方式具有承載壓力大、拆卸方便的優勢,但對法蘭的表面粗糙度有一定要求,若法蘭或墊片表面有凹陷,或安裝時未均勻施力,就會影響到其密封性,發生泄漏的現象。

圖1 密封法蘭零件圖

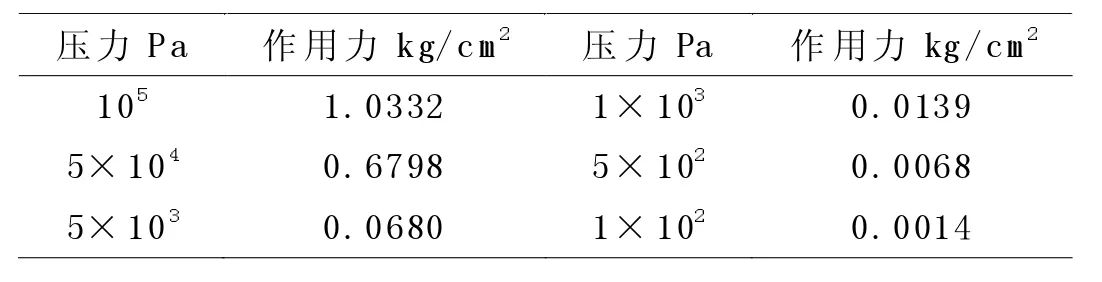

真空技術原理是指在給定的空間內低于一個大氣壓力的氣體狀態。真空狀態下的氣體壓力低于一個大氣壓,因此當容器內壓力很小時,則容器所承受的大氣壓力可達到一個大氣壓。不同壓強下單位面積上的作用力,如表1 所示。

表1 不用壓力單位面積的作用力

真空狀態下氣體稀薄,氣體的分子密度小于大氣壓力的氣體分子密度。因此,氣體的分子自由程增大。常溫下大氣分子平均自由程與大氣壓力的關系如表2 所示。

表2 大氣分子平均自由程與大氣壓的關系

2.2 法蘭的加工要求

在生產過程中,法蘭的技術要求主要體現在以下兩個方面:一是法蘭密封面的表面粗糙度,通常使用金屬類墊片進行密封時,根據大氣壓值,其表面粗糙度須達到Ra3.2-1.6μm,但這對大直徑法蘭的加工有一定難度,可在表面貼柔性石墨板的方法彌補這樣的不利因素;二是所連接的管子應垂直于法蘭端面,其偏差值不能超過法蘭外徑的1.5%,最大不能超過2mm,不可用擰緊螺栓的方法去除偏移量。在進行加工時,為保證其表面粗糙度以及加工時所產生的形變量,可使用數控加工中心進行加工。

3 法蘭的結構實現

3.1 加工工藝

改變毛坯的形狀、尺寸、相對位置以及性質,使其成為一個合格零件的全過程就是機械加工工藝。通常一個普通零件的加工步驟是:①分析零件圖及裝配圖;②選擇毛坯,擬定工藝路線;③確定加工余量和尺寸公差;④確定設備刀具、夾具和輔助工具;⑤確定切削量和工時定額;⑥檢驗。

3.2 加工圖紙

該零件的加工表面由凸臺平面、中心孔Φ90 及Φ102,4-Φ26-H15 的沉孔、8-Φ18、4-Φ14 的通孔組成,如圖2 所示。該零件圖為軸對稱圖形,輪廓有多次要求換向進給;每當坐標移動換向時(由正→負、負→正),都有可能帶入因機床磨損而產生的機械間隙,加工中要注意反向間隙補償。

圖2 密封法蘭二維圖

3.3 加工設備

本文將使用斗山DT400 數控加工中心,它是一臺三軸(X,Y,Z)機床,其系統為三菱品牌法那克系統,行程為X 軸500mm,Y軸450mm,Z 軸350mm,刀庫中可安裝12 把刀,且帶有自動換刀功能,主軸電機功率為15kw,其強有力的驅動,重負載結構以及無與倫比的剛性保證了其杰出的精度、高生產率和多年無故障的良好性能。

4 法蘭盤的數控加工

4.1 工具選擇

按照切削工藝,可將刀具分為兩類:銑削刀具和孔加工刀具。常用的銑削刀具有面銑刀、立銑刀、模具銑刀、鍵槽銑刀、鼓形銑刀等。常用的孔加工刀具有鉆孔刀具、擴孔刀具、鉸孔刀具、鏜孔刀具等。為了適應數控機床對刀具耐用、穩定、易調、可換等要求,近幾年機夾式可轉位刀具得到了廣泛應用,在數量上達到了整個數控刀具的30%~40%,金屬切除量占總數的80%~90%。

根據法蘭的零件特點,采用平頭立銑刀進行粗銑,去除大量毛坯,小面積水平平面和輪廓精銑。面銑刀剛性好能采用較大的進給量,能同時多刀齒切削工作平穩,用其精銑法蘭端面。鏜刀精度高,適用于加工內孔、擴孔、仿形等,因而用其加工密封槽。

數控加工選擇夾具時,應遵從兩個基本原則:一是要保證夾具的坐標方向與機床的坐標方向相對固定;二是要協調零件和機床坐標系的尺寸關系。

另外,數控車床上的夾具主要有兩類:一類用于盤類或短軸類零件,工件毛坯裝夾在帶可調卡爪的卡盤(分別為三爪、四爪)中,由卡盤傳動旋轉;另一類用于軸類零件,毛坯裝在主軸頂尖和尾架頂尖間,工件由主軸上的撥動卡盤傳動旋轉。數控銑床上的夾具,一般安裝在工作臺上,其形式根據被加工工件的特點可多種多樣。如:通用臺鉗、數控分度轉臺、壓板等。

4.2 加工方案

該法蘭的加工順序應由先里后外,先面后孔再外形的加工順序加工。根據圖紙要求,毛坯料應采用不銹鋼316L,尺寸大小為280*280*40mm。為在一次裝夾中加工出所有需加工的表面,該零件以上表面中心為定位基準面。

先對工件的毛坯進行邊界設定,為提高效率采用大直徑面銑刀對上表面進行粗銑和精銑。較大的進給量、背吃刀量,以及較高的切削速度。精加工時為保證表面粗糙度和尺寸精度,選用較小的進給量、背吃刀量,以及較高的切削速度。并使用切削液進行冷卻,以保證刀具耐用度和表面粗糙度以及降低加工溫度要。

表面加工完成后,先使用φ6H04 中心鉆定位各孔,主軸正轉,轉速為800r/min;在使用φ18H05 鉆頭鉆通孔,主軸正轉,轉速為800r/min;最后使用φ26H07 平頭鉆鉆沉孔,主軸正轉,轉速為800r/min。鉆孔時以小進給量,待鉆頭切削部分全部進入工件后再正常鉆削。鉆小孔或較深孔時,須經多退鉆頭以排清切削,防止因切屑堵塞而造成鉆頭被“咬死”或折斷。鉆削不銹鋼料時,須充分澆注切削液冷卻鉆頭,以防鉆頭發熱退火。

加工凹槽時,由于密封槽精度要求較高,直徑較小,只能用較小的立銑刀,為防止銑刀因切屑堵塞而造成鉆頭被“咬死”或折斷,必須小吃刀、高轉速、充分澆注泠卻液。使用φ6H03 的平底立銑刀,主軸正轉,轉速為1500r/min,圓弧插補;隨后用寬3mm 的精鏜刀銑密封槽,主軸正轉,轉速為800r/min。

4.3 操作要點

該零件加工時,采用普通壓板進行裝夾,壓板須在加工范圍外,以免刀具與壓板碰撞,在壓板與平面間墊兩塊等高墊鐵,保證與工件平行。其只需進行單面加工,選用大直徑的盤銑刀以提高效率,小直徑的銑刀和螺旋槽銑刀以提高轉速,從而保證表面粗糙度、預防刀具干涉。粗加工時盡量采用逆銑的方式加工,精加工時盡量采用順銑的方式加工。選用正確的對刀點和正確的對刀方式,并一次對刀完成所有加工,盡量減少定位誤差,保證位置精度。