礦井集中制冷機組高壓換熱器的設計研究與應用

嚴明慶

1瓦斯災害監控與應用技術國家重點實驗室 重慶 400037

2中煤科工集團重慶研究院有限公司 重慶 400037

隨著我國煤礦開采深度的延伸,深部礦井的熱害情況日益加劇,熱害問題已經成為制約煤礦生產效率的關鍵因素之一。當前,煤礦開采朝著集中化、深部化方向發展,面臨的熱害問題也呈現區域化現象,局部熱害防治技術已經不能滿足深部開采礦井的需求,礦井降溫必然朝著集中化[1]、大型化的方向擴展。礦井集中制冷機組作為礦井集中降溫系統的組成部分,在熱害礦井得到了廣泛的應用,逐漸成為礦井熱害防治技術的重要發展方向。但是,井下集中制冷機組大多采用國外產品,在一定程度上制約了我國礦井熱害防治的發展[2]。因此,研制國產的井下集中制冷機組勢在必行。

1 礦井集中制冷降溫系統

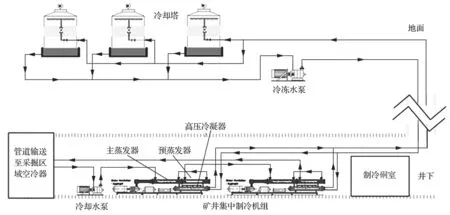

礦井集中制冷降溫系統[3]如圖 1 所示,由冷凍水循環系統和冷卻水循環系統構成。冷凍水和冷卻水 2套循環系統獨立運行,冷凍水經循環泵輸送至末端空冷器,將末端的熱量帶走,水溫由 3 ℃ 上升至 18 ℃左右,再進入制冷機組的蒸發器中,蒸發器將 18 ℃的熱水熱量傳遞了制冷介質,水溫降低至 3 ℃,形成冷凍水循環;同時,冷卻水通過循環泵輸送至地面冷卻塔,水溫下降之后循環至礦井制冷機組的冷凝器,在冷凝器內吸收制冷介質的熱量而升溫,然后再循環至冷卻塔,形成冷卻水循環。從地面到井下,往往深度超過千米,因此,冷凝器必須能夠承受超過 10 MPa 的水壓,才能保證制冷機組安全運行。

由圖 1 可以看出,礦井集中制冷機組是礦井集中制冷降溫系統的核心裝備,通過制冷介質狀態的變化,將熱量從冷凍水傳遞到冷卻水,末端空冷器的作用是將環境熱量傳遞給冷凍水,從而降低環境溫度和濕度。

圖1 礦井集中制冷降溫系統Fig.1 Underground centralized refrigeration system

2 礦井集中制冷機組

礦井集中制冷機組采用蒸汽壓縮式制冷方式,主要包括螺桿壓縮機、蒸發器、冷凝器和膨脹閥 4 個關鍵部件。礦井集中制冷機組工藝流程如圖 2 所示。低壓氣態的制冷劑經制冷機組的壓縮機壓縮之后,變成高溫高壓的過熱氣體,經過油分之后進入冷凝器。冷凝器將其冷卻形成過冷液態制冷劑(熱量傳遞給冷卻水),然后液態制冷劑經過膨脹閥的絕熱節流膨脹為低壓液態狀態,進入蒸發器蒸發吸熱,將冷凍水制冷到 3 ℃ 左右。

礦井集中制冷機組的蒸發器持續地將末端空冷器循環回的冷凍水降溫,熱量通過制冷劑經冷凝器傳遞給冷卻水,冷卻水循環至地面冷卻塔,熱量通過冷卻塔散放至環境中,從而實現井下高溫區域降溫。

圖2 礦井集中制冷機組工藝流程Fig.2 Process flow of underground centralized refrigeration unit

3 高壓換熱器

由礦井集中制冷機組的工藝流程可知,其關鍵點在于高壓換熱器的研制。高壓換熱器必須滿足大換熱量、高承壓、小體積的特點,否則將無法滿足井下降溫負荷大、承受水壓高和運輸安裝空間狹小的實際需求。

3.1 參數設計

高壓換熱器的傳熱設計主要包括換熱器類型的確定、高承壓強化換熱管的選型和布置方式。通過熱力學參數計算可以確定換熱器的傳熱系數、換熱面積和換熱管簇數量,進而可以校核額定工況下,換熱器的制冷量和換熱器壓降是否滿足設計要求[3]。采用固定管板式換熱器的兩端管板和殼體制成一體,當 2 個流體的溫差較大時,可以在外殼的適當位置焊上 1 個補償圈(或膨脹節)來平衡溫差。高壓換熱器主要熱力學性能參數如表 1 所列。

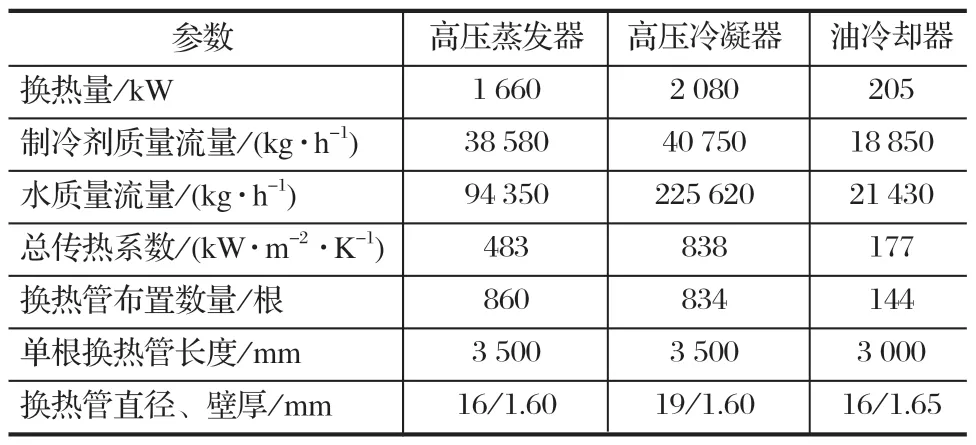

表1 高壓換熱器主要熱力學性能參數Tab.1 Main thermodynamic performance parameters of high-pressure heat exchanger

3.2 結構強度

高壓換熱器冷凝器介質為冷卻水,管程設計承壓能力為 16 MPa,進水溫度為 31 ℃,出水溫度為 40℃。冷凝器采用 2 臺并聯布置,單臺冷凝器冷卻功率為 2 080 kW。

高壓換熱器的設計壓力為 16 MPa,根據傳熱設計確定了換熱器的各部件材料、換熱器結構形式和換熱管的布置方式之后,還必須進行換熱器的結構強度校核。換熱管結構設計主要內容包括殼體、管板、換熱管、封頭、連接螺栓等的強度計算,從而確定材料厚度及加工工藝等[4]。高壓換熱器殼體、封頭等采用Q235R,換熱管采用高強度銅管。高壓換熱器的主要結構參數如表 2 所列。

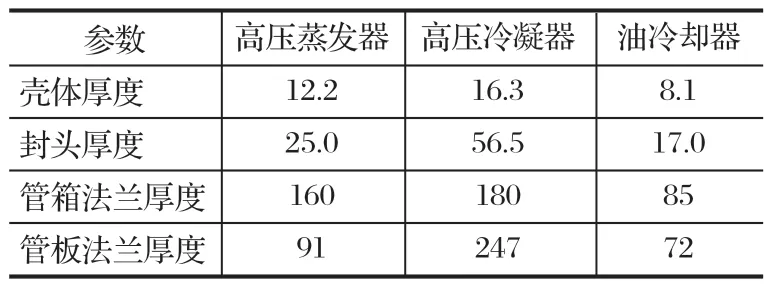

表2 高壓換熱器主要結構參數Tab.2 Main structural parameters of high-pressure heat exchanger mm

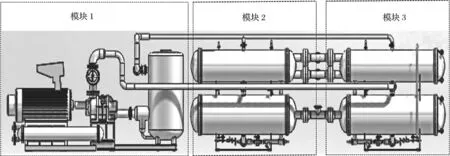

4 模塊化設計

為了便于運輸,將礦井集中制冷機組進行模塊化設計。礦井集中制冷機組模塊化設計如圖 3 所示,分為主機模塊、冷凝器蒸發器模塊 1 和冷凝器蒸發器模塊 2。主機模塊主要部件包括電動機、壓縮機、油冷卻器和油分離器;模塊 1 主要由 1 臺蒸發器和 1 臺冷凝器及配套附件構成;模塊 2 與模塊 1 相同。經過模塊化設計后,單件結構尺寸控制在 4.5 m×1.5 m×2.0 m 之內,單件最大起吊質量小于 10 t。

電動機滿足煤礦井下防爆技術要求,電壓等級10 kV,壓縮機采用德國進口格拉索產品。

蒸發器由預蒸發器和主蒸發器串聯組成,通過管板法蘭連接,管程內介質為制冷劑,殼程內介質為冷卻水。制冷劑在蒸發器的管程內蒸發,將冷凍水制冷,其溫度從 18 ℃ 降到 3 ℃。主蒸發器直徑為 610 mm,壁厚為 18 mm,設計壓力為 6.4 MPa;預蒸發器直徑為 508 mm,壁厚為 15 mm,設計壓力為 6.4 MPa。

冷凝器殼體直徑為 500 mm,制冷劑壓力為 2.5 MPa,冷卻水設計壓力為 16 MPa,采用固定管板列管式換熱器,管程內介質為冷卻水,殼程內介質為制冷劑,采用單管程單殼程設計。

圖3 礦井集中制冷機組模塊化設計Fig.3 Modularized design of underground centralized refrigeration unit

5 礦井集中制冷機組的應用

為了檢驗礦井集中制冷機組的降溫及運行效果,在山東陽城煤礦進行了工業化應用。

5.1 山東陽城煤礦熱害情況

由于多種井下熱源的綜合作用,導致山東陽城煤礦的采掘工作面熱害情況嚴重。如在 -920 井底車場、3303 皮帶順槽的聯絡巷、工作面 3301 開切眼的掘進時,工作面的平均氣溫達 32 ℃,相對濕度接近100%,且熱害區域較大,因此必須采用集中制冷降溫系統才能夠解決熱害問題。

經計算山東陽城煤礦熱害區域的降溫負荷[5-6]為6 160 kW,而礦井集中制冷機組的額定制冷量為 3 400 kW,因此采用 2 套該機組即可滿足降溫需求。降溫目標是將工作面氣溫控制在 26 ℃ 以下,相對濕度控制在 80% 左右。

5.2 降溫效果

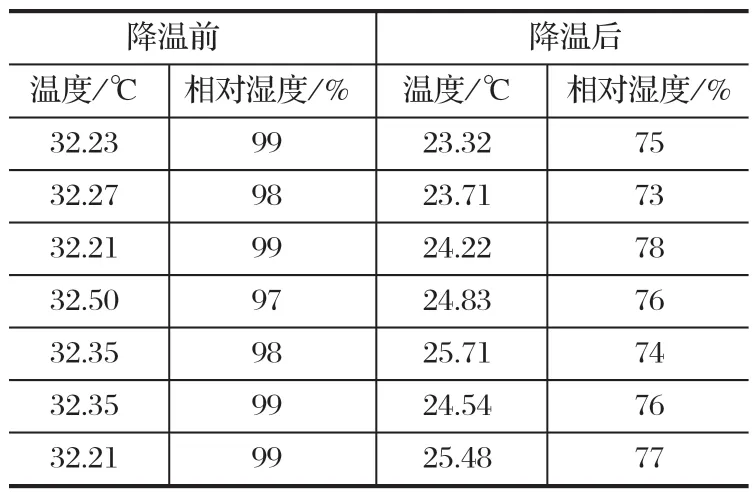

經過一段時間的運行,對采集到的末端環境溫度、濕度參數進行分析,總結如下。空冷器的進口平均風溫約為 32.3 ℃,相對濕度接近 100%;空冷器的出口平均風溫約為 10.5 ℃,相對濕度為 75%~78%。冷風經過保溫風筒輸送至工作面作業點,環境平均氣溫為 24.5 ℃,氣溫平均降幅約為 7.7 ℃。在距離工作面 50 m 之內,工作面同一地點不同時段降溫前后溫度、濕度對比如表 3 所列。

表3 距工作面 50 m 處不同時段降溫前后溫度、濕度對比Tab.3 Comparison of temperature and humidity at various time points 50 m away from work face before and after refrigeration

由表 3 可知,降溫后工作面的最低溫度達到了23.3 ℃,相對濕度降低到 73%,改善了工作環境,解決了工作面的高溫熱害問題。

6 結語

(1)礦井集中制冷機組達到了國家標準 GB 3836的防爆技術要求,獲得了礦用產品安全標志證書。

(2)通過 4 年多的持續監測,礦井集中制冷機組降溫效果良好,運行穩定,工作面氣溫平均降幅為7.7 ℃,相對濕度下降到 75%~78%,有效解決了山東陽城煤礦的高溫熱害問題。