寬幅電潛泵舉升工藝在致密油水平井應用分析

牛彩云,甘慶明,鄭天厚,張 磊,李佰濤,魏 韋,楊海濤

(1.長慶油田公司 油氣工藝研究院,西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,西安 710018;3.長慶油田公司 企管法規部,西安 710018)

近年來,致密油藏勘探開發極為活躍,世界大部分國家和地區均已發現了致密油資源[1-2]。北美在致密油勘探開發方面獲得巨大成功[3],根據美國能源信息署(EIA)2019-02的資料,美國致密油藏產量近80%產自巴肯(Bakken)、鷹灘(EagleFord)、沃爾夫坎普(Wolfcamp)這3大油區[4]。目前,在美國陸地上,大多數致密油井使用2種人工舉升系統進行生產。在生產的初始階段,約40%油井使用氣舉系統,36%油井使用電潛泵(ESP)系統,13%油井使用桿式泵系統,7%油井使用柱塞泵系統,4%油井使用射流泵系統[5-6]。在生產的中后期,根據油井產量調整為其它舉升方式。近幾年,我國的致密油藏開發也得到長足發展,主要在鄂爾多斯、準噶爾和松遼等盆地[7],其中,以鄂爾多斯長7層為代表的致密油藏得到大規模開采[8],開發方式采用準自然能量、水平井+體積壓裂方式[9]。資料表明:致密油藏完井壓裂后的產量在第1年內就下降了40%~80%[10],全生命周期生產曲線特征為“L”型:表現為初期產量高,遞減快,后期產量低,產量變化范圍大。大多數致密油藏水平井從前期排液到后期穩定生產,需不斷調整泵徑以適應產量變化要求。因此,有必要探索一種新型舉升工藝,以適應致密油藏水平井全生命周期產量變化需求。

1 寬幅電潛泵舉升工藝簡介

1.1 管柱結構

鄂爾多斯三疊系長7層致密油藏水平井按“長水平井體積壓裂、大井叢工廠化作業”的思路進行開發。目前投產水平井近200口,舉升方式以有桿泵抽油機舉升為主,油井開發初期的氣油比大于100 m3/m3,井筒具有結蠟、結垢以及偏磨現象。

結合已投產井生產現狀,為解決大井組水平井油桿管偏磨問題,減少抽油機生產對大井叢工廠化作業的影響,舉升工藝選用無桿采油方式。考慮長7層致密油藏水平井大規模體積壓裂時入井液量大(2.5~3.2 萬m3),壓后需快速排液以減少壓裂液對儲層的傷害,初期產液量控制在100~150 m3/d,見油后控流壓生產,3個月后產液量遞減至10~30 m3/d。從初期排液到后期穩定生產,產量變化范圍大,為滿足全生命周期生產需要,選擇Baker Hugher公司的Flex ER寬幅電潛泵,其排量為150~10 m3/d,正常生產時可以根據運行頻率控制產量;同時考慮長7儲層溶解氣油比較高(100 m3/t),管柱設計渦輪式氣液分離器。采用73.0 mm(2英寸)油管依次將電機、保護器、氣液分離器、寬幅電潛泵下入井筒,地面電源通過專用電纜線連接潛油電機,帶動寬幅電潛泵旋轉,將井筒原油舉升至地面。系統組成如圖1所示。

圖1 寬幅電潛泵生產系統組成示意

1.2 寬幅電潛泵工藝原理

寬幅電潛泵相比傳統的電潛泵,改善了泵葉輪的水力學設計,增加葉輪自平衡能力,改善泵的軸承耐磨性,上止推磨損墊片與葉輪一體設計,使泵向低排量和高排量同時拓寬,大幅提高泵的排量范圍。不但滿足投產初期100 m3/d以上大排量排液需求,也可滿足中后期10~20 m3/d低液量生產需求,符合排采一體化設計思路。其工藝原理與普通電潛泵相同。工作時,電機帶動泵軸上的葉輪高速旋轉時,葉輪內液體的每一質點受離心力的作用,從葉輪中心沿葉片間的流道甩向葉輪四周,流體壓力和速度同時增加,經過導輪流道被引向上一級葉輪。這樣逐級流經所有的葉輪和導輪,使液體壓能逐次增加,最后獲得一定的揚程,將井液輸送到地面。

2 關鍵部件簡介

2.1 寬幅電潛泵

寬幅電潛泵結構由多級葉輪和導輪組成,分多節串聯的離心泵,轉動部分主要有軸、鍵、葉輪、墊片、軸套等,固定部分主要有殼體、泵頭(即上部接頭)、泵座(即下部接頭)、導輪和扶正軸承等[11]。相鄰兩節泵的泵殼用法蘭連接,軸用花鍵套連接。結構如圖2。

選型必須與油井生產能力匹配。考慮套管尺寸、油管尺寸、舉升揚程、油壓、套壓、油管摩阻、產液量、離心泵特性曲線等因素。設計長7層致密油水平井寬幅電潛泵總級數為233級,其中上泵89級,下泵134級,外徑均為?101 mm。

圖2 寬幅電潛泵結構

2.2 渦輪式氣液分離器

由旋轉軸、螺旋型大角度增壓葉輪、導向葉片等組成(如圖3)。通過增壓葉輪給流體施加離心力,使得密度更大的流體被甩到外側,而氣體則順著腔室的中間部分上升,兩種流體在頂部通過交叉流道,液體通過內部流道進入泵,氣體被排出到環空內。

圖3 渦輪式氣液分離器結構

3 現場應用及故障原因分析

3.1 寬幅電潛泵現場應用情況

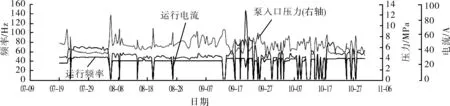

在鄂爾多斯長7層致密油藏進行寬幅電潛泵無桿采油技術試驗。所選叢式井組總井數為10 口,其中7口井采用寬幅電潛泵,均為新投產井。2019-06投入試驗,生產初期采用頻率控制模式,投產后流壓一直處于波浪線波動運行(如圖4 泵入口壓力線)。連續運行1個月后,頻繁出現卡泵停機(如圖4,電流線為零時表示停機)。生產中后期,所有井調整為流壓控制模式,雖然減少了停機次數,但仍然無法避免堵轉停機。至2020-02,所有試驗井因為停井而全部起出,連續運行時間最高為220 d。生產數據如表1、泵運行數據如表2。

從現場應用來看,寬幅電潛泵相比傳統的電潛泵,在低液量范圍段具有更廣的適應性。從前期排液到后期穩定生產,滿足了150~10 m3/d產量變化要求,實現了排采一體化。同時,寬幅電潛泵能適時反映電機溫度、運行頻率、運行電流、泵出口壓力等關鍵參數,有利于及時撐握井下工況和油井生產情況,智能化控制程度較高。

3.2 寬幅電潛泵故障原因分析

寬幅電潛泵在生產上采用閉環控制模式,無論前期的頻率控制模式,或者后期的流壓控制模式,都設定相應的閾值,觸發閾值,停井或者報警。生產井出現電機堵轉停機、過載停機、高溫停機等故障背后的機理一致,均是因為軸負載加劇導致,只是觸發關停及報警邏輯的不同而已。頻繁停機后,改接大功率啟動器,井口配合洗井車反洗清潔井筒,正反轉解卡成功。但是運行壽命均不長,最終無法運轉而起泵。為分析泵故障原因,拆檢了4 口電潛泵機組。

圖4 H2#生產運行曲線(7月至10月停井20多次)

表1 寬幅電潛泵生產數據

表2 寬幅電潛泵運行數據

3.2.1 結蠟影響

寬幅電潛泵泵掛深度為1 400~1 500 m,傳感器檢測電機入口處井液溫度57 ℃左右,長7地層溫度58.9 ℃。地質資料顯示,原油膠質+瀝青質含量13%,蠟含量26%,屬于高含蠟原油,析蠟溫度在21.5~23.5 ℃,有較強的結蠟趨勢。同層系長7層有桿泵抽油機修井記錄表明,油井有結蠟現象,一般結蠟井段在井口以下600 m。按照地溫梯度3 ℃/100 m分析計算,寬幅電潛泵生產井結蠟井段在井口附近,正常熱洗就可有效防蠟。后期起油管及拆檢泵證明,油井結蠟對電潛泵的生產影響不大,不會發生卡泵。

3.2.2 結垢影響

拆檢發現,泵頭和頂部軸承支架內可見垢覆蓋(如圖5),泵內及葉輪導輪被垢附著,結垢厚度0.5~2.0 mm。H2,H5井拆檢發現泵軸卡死,且上下雙節離心泵葉輪、導輪粘合緊密,無法輕易將葉輪和導輪分離,也無法輕易從泵軸上取下。強拆發現二者均磨損嚴重(如圖6)。

圖5 軸承支架及軸端的結垢

圖6 導輪/葉輪磨損形貌(新舊對比)

分析認為,大量垢沉積在葉輪和導輪之間較小的間隙處時,使得葉輪和導殼粘連在一起,無法進行上下浮動,摩阻增大,致使驅動葉輪的轉矩不斷增大,最終導致電機無法轉動葉輪,造成卡泵。這一跡象表明,長7層井筒結垢嚴重,新投井H3和H8井(如表2),完井后由于井場鄰井壓裂作業無法立即投產,待20多d后首次開井出現啟泵困難,推測泵內可能結垢,也從側面說明結垢速度較快。

3.2.3 外來異物影響

長7層致密油大規模壓裂后,井筒存在壓裂砂、壓裂液、可溶橋塞殘余物,即便投產前進行井筒處理,也難以徹底清理干凈。H2井拆檢發現上泵頂部有少量金屬異物,最大尺寸32.18 mm(如圖7),說明在機組運行過程中有異物進入。電潛泵是一種通過葉輪高速旋轉(2 000~3 500 r/min)產生離心力對流體進行舉升的機采設備,任何非流體的異物進入泵內都會對泵運行造成影響,造成泵負載加大,發生卡泵等現象。

a 垢塊 b 金屬異物

3.2.4 氣體影響

致密油藏水平井開發初期氣油比在100 m3/m3以上,當井底流壓小于飽和壓力時,釋放出大量游離氣體[12],在井下容易形成氣體段塞。監測寬幅電潛泵生產發現,吸入口壓力成周期性波動,當壓力達到峰值時,泵口流體和電機溫度也達到峰值,電流降到最低(如圖8)。

分析表明,當吸入口壓力約4.56 MPa(650 psi) 時,折算地層流壓約為8.5 MPa 左右,已經降至飽和壓力9.09 MPa以下,說明近井帶地層發生脫氣。當氣體段塞進入泵內,不斷聚集使泵內壓力升高(如圖8中圈A、B),達到一定峰值后氣體排出,壓力下降。同時,電流曲線表明,當壓力上升至峰值時,電流最低(如圖8中圈C、D),說明泵內流經液體少,負載小,這一現象也說明了泵內存在氣體段塞。當發生氣體段塞時,流經電機以及泵內液體少,導致葉輪和導殼發生干磨,冷卻效果下降,電機和泵內液體溫度升高,嚴重時觸發高溫保護停機。因此,針對氣油比較高致密油生產區,應用寬幅電潛泵,單一氣液分離器不能有效防止氣體影響,應加大氣體治理力度,采用組合式防氣工具。

4 結論

1)鄂爾多斯長7層致密油藏叢式水平井應用無桿采油技術,井筒徹底消除了桿管偏磨,井口占地面積較少,有利于工廠化作業;電機溫度、運行電頻率、運行電流、泵出口壓力等關鍵參數能夠及時上傳,有利于及時撐握井下工況和油井生產情況,智能化控制程度較高。

2)寬幅電潛泵相比傳統的電潛泵,在低液量范圍段具有更廣的適應性。現場試驗表明,從前期快速排液到后期穩定生產,可滿足大范圍產量變化要求,實現了致密油藏水平井排采一體化生產。

3)對于結垢嚴重或氣油比較高的致密油藏,應用寬幅電潛泵進行生產,易發生卡泵或氣體段塞,導致葉輪與導輪干磨,引發電機堵轉停機或高溫停機。