電動門控制邏輯的優化與實現

康延迪

(中核核電運行管理有限公司,浙江 嘉興 314300)

0 引言

隨著數字化儀控技術的發展和推廣應用,DCS也經歷了不斷改進和應用日益廣泛的歷程。邏輯控制作為DCS的重要環節,如何穩定、安全、準確的運行是DCS應用中面臨的重要問題之一,得到了廣泛重視和研究。

秦山第二核電廠(以下簡稱秦二廠)1、2號機組原集散控制系統(DCS)是國產DCS在核電領域的首次應用,雖然距1975年提出集散控制系統近30年,其DCS系統也已進入第三代,但受限于當時國內技術水平、設計理念以及設備制造水平的限制,DCS的系統網絡、控制站邏輯、硬件板卡等方面在系統運行時故障頻現。這10余年間進行過多次專項技改,消除了大量安全隱患。由于核電的特殊性,作為DCS系統核心的邏輯控制缺陷一直未進行修改,但最近幾年硬件設備故障率及備品備件采購的問題變得尤為突出。在2010年提出了1、2號機組DCS的整體改造,作為DCS系統核心的邏輯控制缺陷也在此次改造中得以完善,其中常規島全開全關電動門的控制邏輯優化便是其中之一。

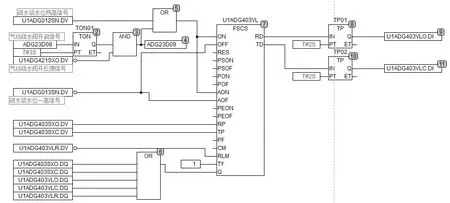

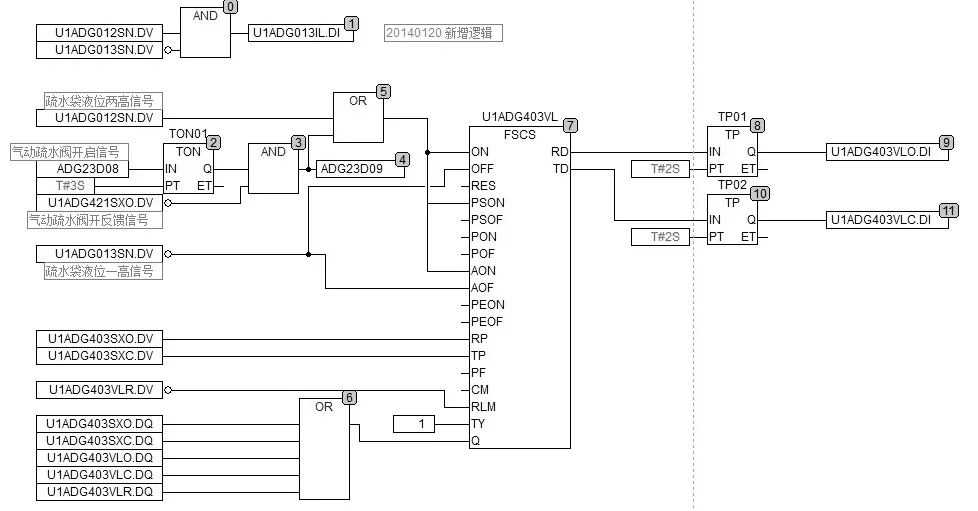

圖1 原始邏輯Fig.1 Original logic

1 電動門在秦二廠的應用

在電廠中因有大量的蒸汽需要在管道中輸送,而蒸汽在輸送過程中,由于熱量的損耗,會凝結大量的疏水,因而在電廠設計時,管道上布置了很多疏水袋來收集蒸汽凝結的疏水。當疏水袋中液位到達一定值時,便會打開相應疏水閥,收集疏水進行重復利用。

二廠常規島抽氣管道設有氣動疏水閥,在其管道旁路設有全開全關式電動疏水旁路閥。當管道疏水袋液位觸發一高并延時2s或兩高觸發時,氣動疏水閥打開,液位降至一高消失后,氣動疏水閥關閉;當管道疏水袋液位兩高觸發或氣動疏水閥5s內未開啟,則電動疏水閥開啟,液位降至一高消失,電動疏水閥關閉。由于電動疏水閥對于系統具有保護功能,因而本文主要闡述電動門控制,其控制邏輯如圖1所示。

2 常用典型電動門分類

2.1 有中停裝置的電動門

帶中停裝置的電動門在控制邏輯中有2個DI:電動門全開、全關反饋;3個DO:控制現場設備的開指令、關指令、停指令。

開過程:當閥門接到開指令,開命令接通時,閥門具有自保持功能。這時閥門開始動作,當閥門全開反饋信號到位時,將開命令解除,在開的過程中,關命令被閉鎖。

關過程:當閥門接到關指令,關命令接通時,閥門具有自保持功能。這時閥門開始動作,當閥門全關反饋信號到位時,將關命令解除,在關的過程中,開命令被閉鎖。

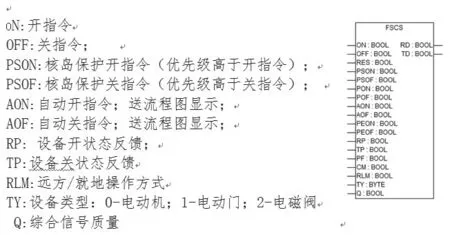

圖2 順控模塊Fig.2 Sequence control module

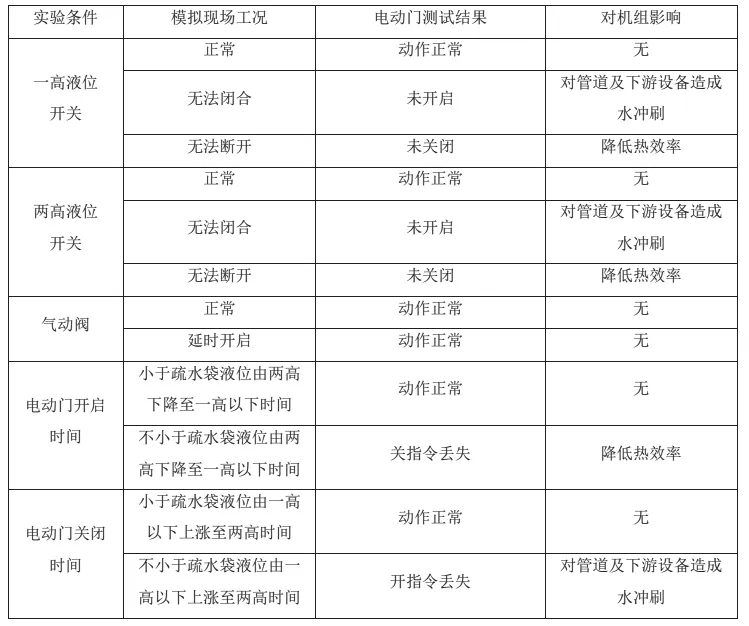

表1 測試結果Table 1 Test results

停過程:當閥門在開或關的過程中,如果觸發停指令,則電動門解除開、關命令,此時閥門停止動作,處于中間位置,之后既可以接受開指令,使閥門開啟,也可以接受關指令,將閥門關閉。

2.2 全開全關電動門

全開全關電動門又稱無中停裝置電動門,控制邏輯有2個DI:電動門全開、全關反饋;2個DO:控制現場設備的開指令、關指令。開關過程與有中停裝置電動門動作過程與方式相同,只是缺少了停過程[1]。

3 秦二廠電動門邏輯分析

3.1 邏輯測試

為了驗證控制邏輯的穩定性及準確性,1DCS技改期間在廠家進行了大量離線仿真測試,在測試過程中,模仿現

場工況,依次強制相關信號。為保證測試結果準確、可靠,每次測試只改變其中一個條件,其他條件均正常,測試結果見表1。

3.2 原因分析

由于本文主要從邏輯方面進行分析,因而對于由電動門本體故障導致的閥門拒動或限位開關不到位本文不做分析。而通過上述實驗,根據電動門測試結果分析,缺陷可分為兩類:一是控制邏輯無法生成指令;二是控制指令丟失。

3.2.1 控制邏輯無法生成指令

對于控制邏輯無法生成指令,根據表1分析主要是由于液位開關故障導致,而對機組的影響主要有以下兩方面:

1)閥門開啟時,液位不斷下降。當液位開關一高正常斷開,而兩高無法斷開時,由于兩高閉合觸發開邏輯而閉鎖關邏輯,使閥門一直開啟,無法關閉。當疏水袋中的水全部流出后,蒸汽便經過疏水管道流至疏水擴容器或凝汽器,影響機組的熱效率。

2)閥門關閉時,液位不斷上漲。當液位開關一高未閉合而兩高閉合時,由于一高斷開觸發關邏輯而閉鎖開邏輯,使閥門一直關閉,無法開啟。當疏水袋滿水后,多余的水將進入抽氣管道,對管道及下游設備造成水沖刷,影響設備安全。

3.2.2 控制指令丟失

對于控制指令丟失,根據表1分析主要是電動門動作時間與疏水袋液位變化的時間問題,而根據對機組產生的影響不同,同樣分為以下兩個方面:

1)DCS觸發2s的開閥脈沖時,閥門開命令接通;閥門開始動作并閉鎖關命令,閥門在開啟過程中,液位持續下降至一高斷開,觸發2s關指令并送至就地電動門,但電動門在開啟過程中關命令被閉鎖。因此,關指令丟失,閥門無法關閉。當疏水袋中的水全部流出后,蒸汽便經過疏水管道流至疏水擴容器或凝汽器,影響機組的熱效率。

2)DCS觸發2s的關閥脈沖時,閥門關命令接通;閥門開始動作并閉鎖開命令,閥門在關閉過程中,液位持續上漲至兩高閉合,觸發2s開指令并送至就地電動門,但電動門在關閉過程中開命令被閉鎖。因此,關指令丟失,閥門無法開啟。當疏水袋滿水后,多余的水將進入抽氣管道,將對抽氣管道及下游設備造成水沖刷,影響設備安全。

3.3 修改措施

3.3.1 控制邏輯無法生成指令

對于第一類原因,由于是液位開關設備故障導致,而液位開關故障存在很大的隨機性,因而會造成控制邏輯無法生成電動門開指令或關指令。在表1中發現,當電動門未開啟時,對機組的影響一致;當電動門未關閉時,對機組的影響一致。因此,將開指令與關指令的優先級考慮,轉換為對設備安全與熱效益的優先級對比。

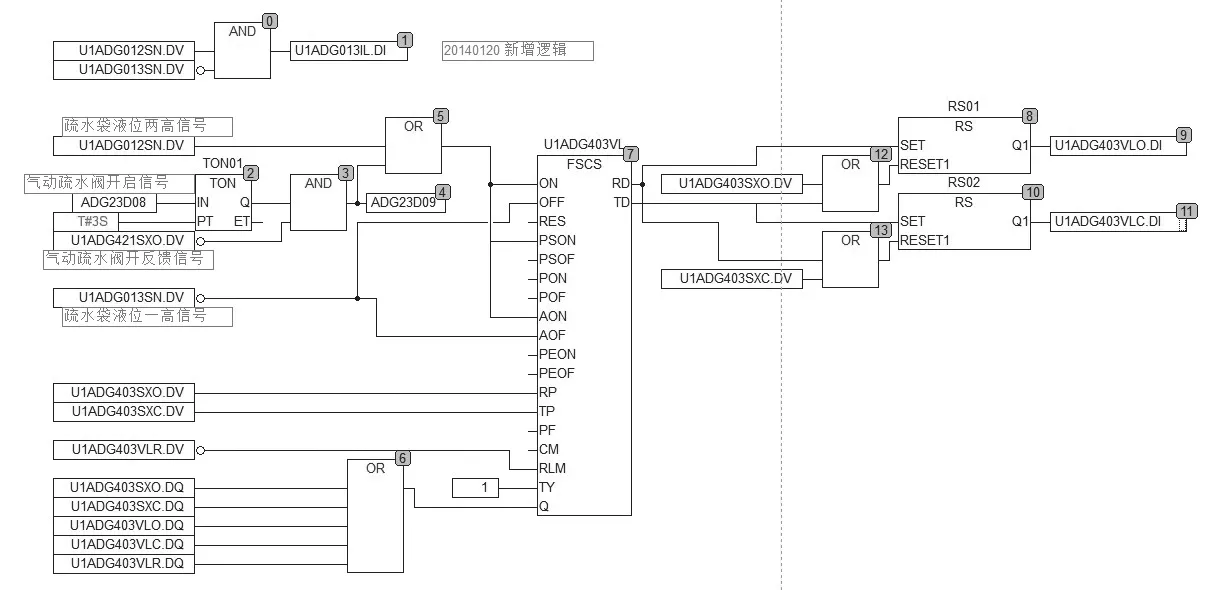

圖3 修改后邏輯1 Fig.3 Modified logic 1

核電作為一個特殊的行業,在邏輯控制上時刻以安全出發,失去安全就喪失一切。因此,在以設備安全的前提下,提出了如圖3所示提升閥門開優先的邏輯修復方案1。

在此次修復中,主要是提升了開閥的優先級,即在開指令ON中引一路至PSON:核島保護開指令(優先級高于開指令ON),當一高斷開而觸發關邏輯,兩高閉合后,可以通過PSON觸發開邏輯。同時,添加一高斷開而兩高閉合的報警邏輯,提醒運行人員。通過此次修改可以有效控制疏水袋中的液位穩定,提高了系統設備的安全性。

3.3.2 控制指令丟失

對于另一類原因,由于命令丟失的主要原因是時間問題,在不改變電動門及疏水袋的前提下,可認為疏水管道的流通能力恒定。為了解決控制指令丟失問題,提出了延長控制指令的脈沖時間和推遲控制指令觸發時間兩種方案。

如果使用延長控制指令脈沖時間的方式,主要有以下幾個難點:

1)每一個電動門的開啟關閉時間不同,需要逐個收集,數據量大且收集困難。

2)修改邏輯時,需要逐個修改,易出錯,DCS工程實施困難。

3)每個周期電動門的開啟、關閉時間都有微小差別,需要定期修改,DCS工程維護工作困難。

4)每次修改后,工作中使用的邏輯圖紙需要升版,后期圖紙維護工作困難。

如果使用推遲控制指令觸發時間,則可有效避免以上問題的出現。因此,提出了如圖4所示第二種修改方案。

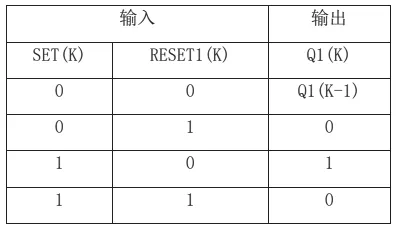

在此修復中,在順控模塊后增加RS觸發器,順控模塊輸出指令作為S端輸入,閥門反饋與相反順控指令取或后作為R端輸入。當Q1端控制指令發出后,直到R端輸入為1時,Q1端指令消失。有效避免了閥門控制指令的丟失,不僅提高了系統設備的安全性和系統熱效率,也降低了改造成本[2]。

圖4 修改后邏輯2 Fig.4 Modified logic 2

表2 RS觸發器真值表Table 2 RS trigger truth table

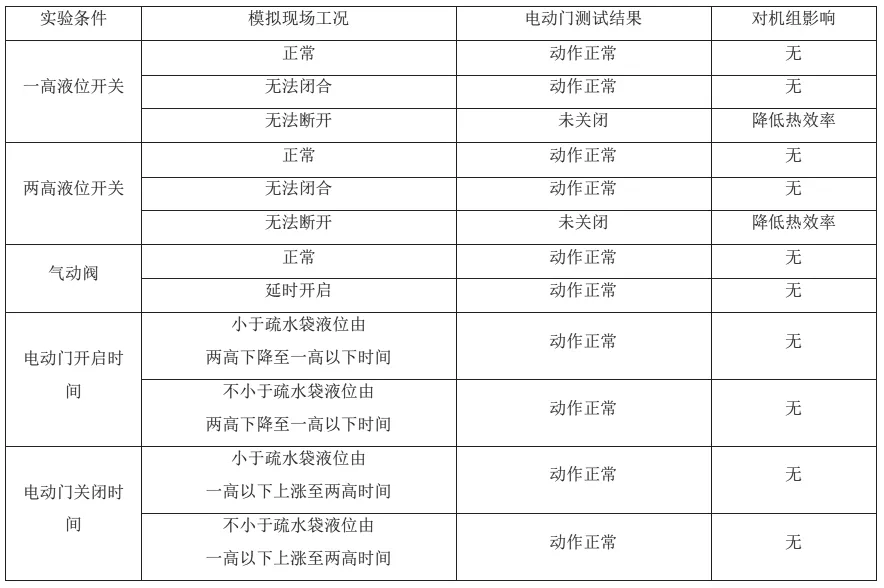

4 修改后的邏輯驗證

為了驗證其可靠性,在1DCS改造工廠測試期間,通過模擬現場工況反復進行了大量仿真測試,測試結果見表3。

在測試中,對表1全部工況進行了大量重復性驗證,DCS輸出結果穩定、可靠,對于因液位開關故障導致的控制指令無法生成,得到有效控制;對于因電動門動作時間長而導致的控制指令丟失現象全部消除。從表3的測試結果表明,修改后的邏輯不僅未對原有控制造成影響,而且消除了管道沖刷問題并提高了熱效率。

5 現場實施

由于常規島電動門包含疏水旁路閥以及各管道隔離閥,而常規島電動隔離閥的控制邏輯不涉及液位開關問題,因而在現場實施時主要分3步進行:

1)在1DCS技改期間,根據修改邏輯1對1號常規島所有電動疏水閥邏輯進行修改。

2)在D112大修期間,根據修改邏輯2對1號常規島所有電動門邏輯進行修改。

3)在2DCS技改期間,根據修改邏輯1對2號常規島所有電動疏水閥邏輯進行修改;根據修改邏輯2對2號常規島所有電動門邏輯進行修改。

表3 驗證邏輯測試結果Table 3 Verify logic test results

在1DCS改造完成后,通過現場真實工況,對第一步修改進行了大量驗證,結果表明:修改邏輯1方案完全消除了因液位開關故障導致的設備安全問題。

對于此問題的成果處理,究其根本是找到了其根源所在。通過修改邏輯來解決問題,由于其成本較低,施工較簡單,經常出現于現代工業控制系統中。而當控制邏輯無法解決時,則需另尋解決問題的方法。其中,將全開全關電動門更換為有中停裝置的電動門,通過主控操作對其進行有效控制,此方法在大連紅沿河核電站以及廣西防城港核電站中也有良好應用[3]。

6 結束語

數字化系統設備功能性能的完全驗證是一件很困難的事情,對現場發生的任何異常現象都不能放過。深入追究,一個小小的異常后面隱藏的就可能是一個普遍性的缺陷,這次電動門問題的發現、分析和處理就是這樣。

隨著DCS系統在核電領域越來越廣泛的應用,機組控制系統也正在向硬接線簡單化、軟件邏輯組態復雜化的方向發展,軟件邏輯組態在機組控制中起著越來越重要的作用,嚴謹、合理、功能完備的邏輯組態至關重要。DCS系統邏輯設計組態的完整性、嚴密性、合理性,必須經反復實踐才能得以保證。