電動汽車動力電池熱管理技術分析

何倩,孫仁云,鄧美俊,潘湘蕓

(西華大學汽車與交通學院四川省汽車測控實驗室,四川成都 610039)

0 引言

截至2019年12月我國的汽車銷量達2 576.9萬輛,純電動汽車的銷量104.5萬輛[1],純電動汽車并未取得大規模的運用,動力電池的熱安全問題是亟待解決的問題。動力電池作為電動汽車的最重要的儲能裝置和動力來源,對其安全性、續航里程、功率密度以及能量密度等都提出了很高要求[2-3]。

動力電池工作的最佳溫度在15~40 ℃范圍內[4],動力電池熱管理系統通過對電池組進行實時的監控,在電池溫度過高或過低時,對電池組進行散熱或加熱保溫處理,使電池組的溫度始終保持在最佳溫度范圍內,并保證動力電池的各單體之間散熱均勻,降低電池整體溫差[5-6]。本文作者主要對動力電池熱管理技術發展進行分析,對冷卻系統和加熱系統的發展現狀進行總結,并對動力電池熱管理系統未來的發展進行相關預測。

1 動力電池熱管理方式

根據傳熱介質的不同,動力電池熱管理系統包括空氣冷卻、液體冷卻、PCM冷卻、熱管冷卻以及熱風加熱、液體加熱、電加熱膜加熱和PTC加熱等熱管理方式[7-8]。其中,PCM冷卻方式和熱管冷卻方式目前大多集中在實驗室研究階段,工程運用較少;傳統熱管理系統(空冷、液冷)無法滿足不同工況和大功率充放電條件下的散熱要求,相變材料冷卻、熱管冷卻換熱效率更高,散熱效果更好;相較于單一的冷卻技術,復合冷卻散熱效果更好[9]。

1.1 空氣冷卻

空氣冷卻式動力電池熱管理系統可分為串行通風和并行通風兩種形式[9]。空氣冷卻系統結構簡單、制造成本低,不存在漏液風險,工程中應用廣泛,但其換熱效率低、均溫性差,且隨著溫度的升高風扇所消耗功率和噪聲增大[10]。為獲得較好冷卻效果,通過對風道及進出風口優化設計、空氣流速及流量有效控制、電池排布設計等提高換熱效率和散熱面積。

1.1.1 風道及進出風口優化設計

2011年Rajib Mahamud團隊設計了一種往復式空氣冷卻系統。如圖1所示,采用翻轉閥門和獨特的風道設計,由翻轉閥門的開閉來控制氣流的流動方向,相比于單向流動系統,電池單體之間的溫差下降了4 ℃,電池組最高溫度下降了1.5 ℃,且往復周期越短電池單體間差異性和最高溫度越低[11]。

圖1 往復式空氣冷卻系統

文獻[12-13]在保證其他參數不變的情況下,采用帶孔的隔板將冷卻流道分為上下兩部分,如圖2所示,與同向不分層結構相比最高溫度降低了0.6 ℃,最大溫差降低了0.7 ℃。華南理工大學的陳凱團隊采用流阻網絡模型與遺傳算法相結合的原則,優化并行送風方式的進出口導流板角度,極大地減少運算量,提升優化效率[14]。

圖2 反向分層風冷結構

1.1.2 空氣流速及流量的控制

空氣流速對電池的最高溫度和最大溫差影響很大[15],通過對空氣流速及流量的控制來改善冷卻效果。2015年華南理工大學的張新強團隊在不改變電池整體體積的情況下,在電池的外殼增設通風孔[16]。2019年電子科技大學的馬永笠團隊采用一種交替式風冷散熱結構,通過檢測電池組工作電流的大小判斷與控制兩個鼓風機交替運行,優化電池組的溫度均勻性[17]。

1.1.3 電池排布設計

電池組的排布可采用順序排布和叉型排布,2015年YANG團隊通過對建立的電池組熱模型進行分析發現隨著電池單體縱向間隔的增大,叉型排布的最大溫升增加,順序排布的最大溫升降低;而橫向間隔增大,順序排布和叉型排布的最大溫升均增大[18]。南昌航空大學羅宗鴻研究發現圓柱形鋰離子電池的叉型排布較順序排布其溫度場分布更均勻[19]。中山大學的李康靖團隊采用CFD仿真方法,選擇4 mm的電池間距,風速4 m/s,在保證其他參數一致的情況下,電池組采用順排排布方式獲得最佳冷卻效果[20]。

綜上所述,對于空氣冷卻技術,風道和進出風口的優化設計對降低動力電池的最高溫度和最大溫差效果最好,且能耗最低。盡管風冷系統的冷卻效率低,但綜合考慮制造成本和輕量化設計等方面,風冷技術仍然是應用最廣泛電池熱管理方式,大多運用在正常行駛工況和城市較好路面的小型乘用車上。

1.2 液體冷卻

液體冷卻系統通過液體介質的流動換熱,相比于風冷系統,其換熱系數高、冷卻速度快,但生產成本和密封性要求高,不利于輕量化設計[21]。在液體流道布置和尺寸、冷卻介質材料等方面均有研究,液冷系統分為接觸式和非接觸式,目前以冷卻流道的布置選型作為研究的重點。

2016年華南理工大學的羅卜爾思采用直接接觸式液冷,采用三進一出的冷卻液流道,變壓器油直接接觸電池底面對電池組進行散熱[22]。直接接觸式液冷系統存在漏液的風險,對冷卻介質的絕緣性要求極高,因此,在工程中常用非接觸式液冷系統,液冷板作為目前動力電池液冷系統發展的主要方向,如:回字型蝸牛交叉型液冷板[23]、內置斜翅型液冷板[24]、矩形通道液冷板[25]等。合肥工業大學的曹明偉采用雙冷板的布置方案,每個冷板設計兩個流向相反冷卻流道,極大地優化了電池包溫度分布不均勻的問題[26]。江蘇大學的葉海軍采用夾持式微通道冷板結構,將冷板固定在兩電池單體的最大接觸面之間,相鄰冷板之間的冷卻液異向流動,使冷卻系統的結構更緊湊化[27]。

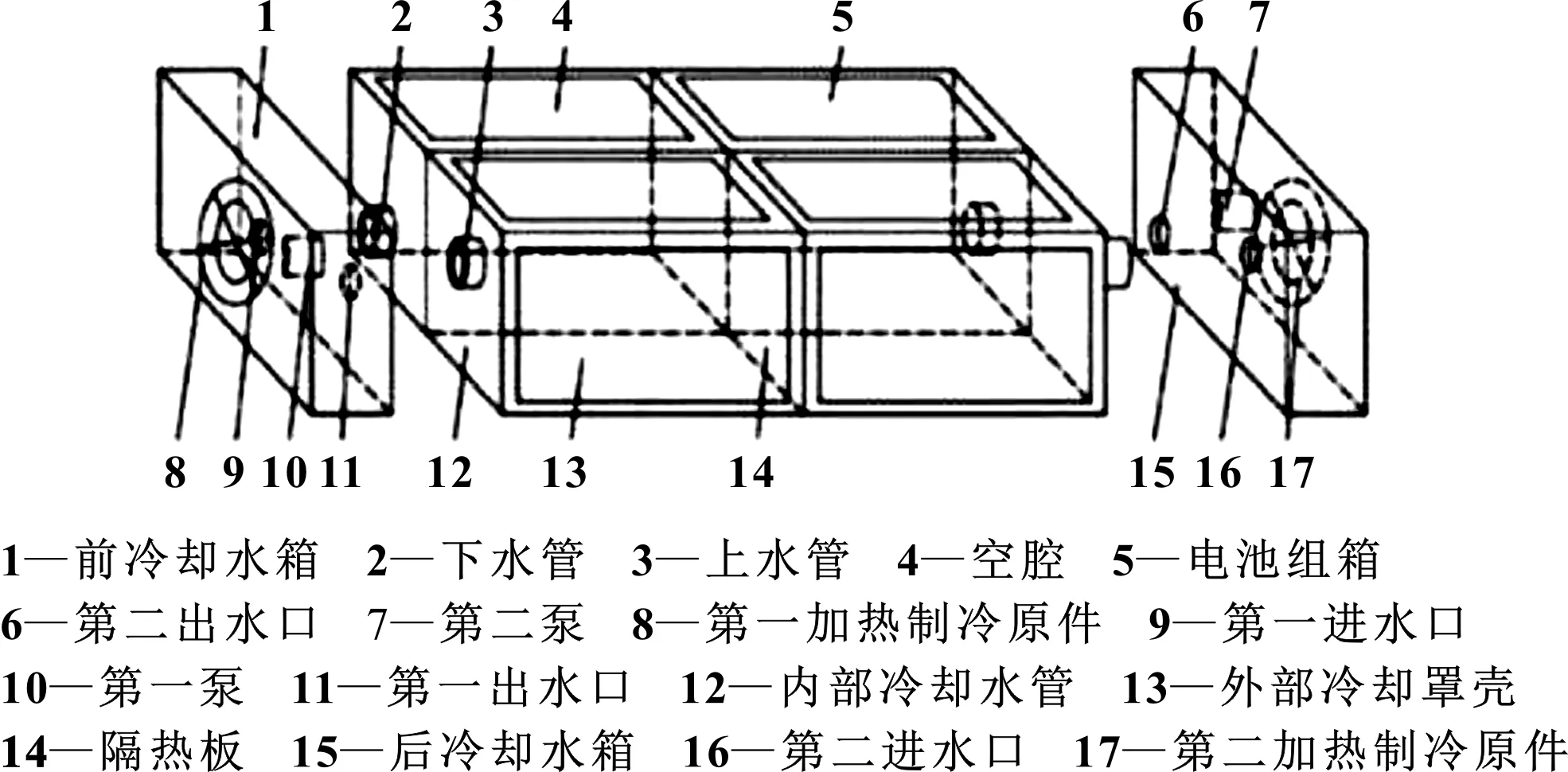

2017年E團隊采用矩形通道與冷板結合的冷卻方式,研究發現當冷卻結構的矩形通道寬度為45 mm、高5 mm、通道數為4、冷卻液流速為0.07 m/s時,動力電池的平均溫度最低,電池單體間的溫差最小;這4個參數中矩形通道的數量對冷卻效果的影響最大,矩形通道的高度和寬度的影響最小[28]。南京工程學院的唐佳團隊提出了一種液體介質的汽車電池熱管理結構,如圖3所示,該結構分別在前后冷卻水箱內和電池組箱壁面加裝輔助加熱制冷裝置,提升電池單體間的溫度均勻性,達到更好的冷卻效果,但不利于輕量化設計[29]。

圖3 汽車電池熱管理結構示意

單方面的優化冷卻流道所達到的冷卻效果有限,選擇傳熱效率更高的冷卻介質才是提高冷卻效率的關鍵。華南理工大學的王方嫻采用超聲粉碎法制備納米相變乳液,與水作為傳熱介質相比,電池組的最高溫度更低,溫度的一致性更好,但制造成本高、冷卻液的流動速度緩慢[30]。

綜上所述,對于液體冷卻技術,不僅要優化冷卻流道,還要研發更高冷卻效率的傳熱介質,冷卻介質除傳統的水、乙二醇、硅油等還有新型研發的納米相變乳液[31]、液體金屬以及納米金屬液體等。液體冷卻系統的冷卻效率高,但對密封性的要求高,且汽車在行駛過程中產生碰撞等易產生液體泄漏等安全問題,常使用防撞系數和密封性高的材料,制造成本高,常用在長途汽車或中高端車型上。

1.3 相變材料冷卻

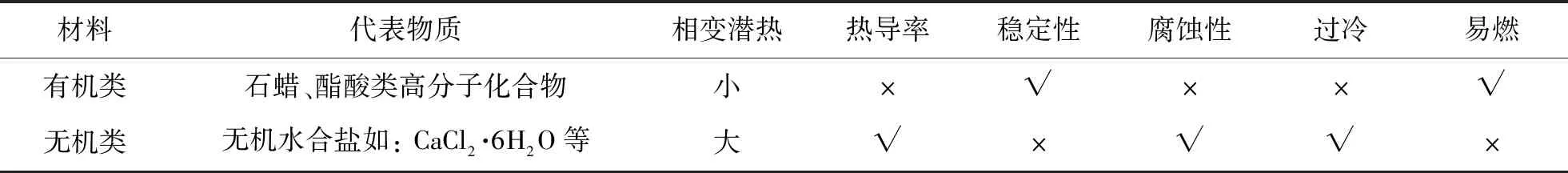

相變材料(PCM)冷卻系統,如圖4所示[32],是通過相變材料在相變的過程中吸收或釋放大量潛熱,來對動力電池進行冷卻或加熱保溫處理[33]。相變材料主要分為有機類、無機類和復合相變材料3類(表1)。石蠟、硬脂酸、聚乙二醇是目前廣泛應用于電池熱管理的相變材料,其中石蠟無毒、無腐蝕性、價格便宜,是目前研究的重點[34-35]。為了克服無機相變材料的腐蝕性和有機相變材料導熱系數、相變焓低的問題,研究者們開發出復合相變材料,復合相變材料綜合了兩者的優勢,克服了兩者的缺點,擴大了相變材料的應用范圍[36]。

圖4 相變材料在電池組中的應用形式

表1 PCM材料優劣對照表

2004年SAID團隊首次將相變材料運用到電動滑板車的鋰離子電池冷卻系統中,研究發現利用相變材料熱管理系統可以更好地保證溫度均勻性和熱管理系統的輕量化設計,這一研究很好地證明了相變材料在熱管理系統中巨大的應用潛力,為后續的研究奠定了基礎[37]。2005年為了克服單一相變材料導熱率低的問題,在相變材料中加入泡沫鋁,獲得了更好的冷卻效果[38]。2008年KIZILEL團隊將相變材料運用到動力電池熱管理系統中,研究發現,帶有相變材料的冷卻系統可提高電池在大功率放電下的安全性,與傳統的液冷系統相比,電池容量的降低率下降了1/2,結構更輕量化[39]。

隨著研究的深入,研究者們發現復合相變材料具有更好的熱導率和相變潛熱。KIZILEL團隊將膨脹石墨與石蠟進行陣列運用到動力電池熱管理系統中[40]。華南理工大學的凌子夜進一步研究有機相變材料與多孔結構的膨脹石墨形成的復合相變材料的冷卻性能,其導熱率可達到單一相變材料導熱率的20~60倍[41]。南昌大學的甄亞琴采用熔融共混法制備了以石蠟為相變材料,高密度聚乙烯為支撐材料,膨脹石墨和碳纖維為導熱添加劑的復合相變材料,復合相變材料的導熱率增加、滲漏率降低[42]。單一的相變材料冷卻系統傳遞的熱量有限,無法滿足汽車在不同工況下的需求,ZHAO團隊在原有的PCM材料中加入泡沫銅,并與主動式液冷系統結合,提升了系統的整體冷卻效率[43]。同年廣東工業大學的張江云團隊將復合相變材料與導熱翅片相耦合,比單一的復合相變材料冷卻方式具有更低的最高溫度和最大溫差[44]。2015年LING團隊采用強制風冷與相變材料冷卻相結合,可有效地防止熱量聚集,降低最高溫度[45]。BAI團隊[46]、吉林大學的王宇鵬等[47]都采用了液冷板結構與相變材料冷卻相結合的復合冷卻系統,能滿足電動汽車在不同行駛工況下的要求。

石蠟作為目前運用最廣泛的相變材料,導熱率低成為制約其發展的關鍵,在石蠟中加入高導熱材料形成復合相變材料或者對石蠟進行微膠囊化增加其表面積成為了目前增加石蠟導熱率的關鍵技術[32]。關于復合相變材料冷卻技術,近幾年關于相變材料冷卻系統研究的文獻或專利明顯增多,由于相變材料的高導熱率和可循環使用性能,使得相變材料冷卻系統成為未來動力電池冷卻技術的主要發展方向。

1.4 熱管冷卻

熱管由管殼、管芯及工質組成,根據熱管內部構造的不同,可以分為熱熔渣熱管、溝槽結構熱管以及多重金屬網孔熱管[48]。熱管冷卻系統導熱率高、熱流方向可逆、等溫性高,但生產成本高,對元器件的密封性要求高,目前已在電子、航天等領域廣泛應用[49]。目前對于電動汽車動力電池熱管冷卻技術的研究主要集中于冷卻性能模擬評價、蒸發器和冷凝器設備優化及數學模型搭建等方向[50]。

2013年RAO團隊將熱管運用在動力電池熱管理系統中,可將電池的最高溫度控制在50 ℃以內[51]。2014年TRAN團隊通過實驗將平板熱管系統與傳統的散熱器系統進行對比,發現增加熱管可以降低普通散熱器的熱阻,同時平板熱管可以在不同角度和坡道條件下使用,其熱處理能力均高于普通散熱器[52]。進一步地研究發現普通扁平熱管的均溫性較差,熱管與電池包的接觸不充分,丹聃團隊采用鋁制平板熱管,與普通的熱管相比,與動力電池的接觸更充分,解決了普通扁平熱管均溫性不足的問題,有利于結構的緊湊化設計,可以更好地提高熱管的導熱系數[53]。WEI團隊將插入式振蕩熱管安裝在兩個電芯之間,采用水和乙醇的混合物作為傳熱工質,研究管內工質不同混合比和工質的不同體積填充率對熱管換熱的影響[54]。

單一的冷卻技術的冷卻效率很難滿足復雜的工況需求,吉林大學的李輝將散熱翅片與熱管冷凝端連接,以空氣掠過散熱翅片對熱管進行輔助冷卻[55]。南京理工大學的趙明旭團隊建立如圖5所示的傳熱模型,以相變材料與電池直接接觸,吸收電池產生的熱量,熱管的蒸發端插入到相變材料,吸收相變材料產生的熱量,該模型能明顯降低電池組的溫升速率,電池組的整體散熱性能得到提升,減少了水泵等元件,有利于輕量化設計,但極大地增加了制造成本和維修難度[56]。2018年重慶大學的劉豪運用一種新型的復合式熱管理系統,將熱管與汽車空調系統進行耦合[57]。同年HUANG團隊進一步將平板熱管、相變材料相耦合,同時將熱管的冷凝端接液冷系統,其冷卻效果和控溫能力得到進一步的提升[58]。

圖5 相變材料與熱管耦合電池熱管理系統

綜上所述,熱管冷卻系統的生產成本和維修成本高、換熱介質的用量不易控制,且扁平熱管與電池表面接觸不充分,均溫性差,成為了制約其發展的關鍵技術難題。但其導熱效率高、熱流方向可逆,有利于輕量化設計,是未來動力電池熱管理系統的主要發展方向。

1.5 電池加熱系統

動力電池加熱系統主要包括內部加熱系統和外部加熱系統,由于內部加熱主要依靠電池本身的充放電產生的歐姆熱和反應熱對電池進行加熱,因此,目前國內外研究者主要研究外部加熱系統。外部加熱系統主要包括熱風加熱、液體加熱、正溫度系數(PTC)熱敏電阻加熱、電加熱膜加熱以及帕帖爾效應等,其中液體加熱和PTC加熱器應用最廣泛,電加熱膜的應用前景最好[59]。

王成發團隊利用加熱電熱絲與空氣對流換熱的方法,利用熱空氣對電池包進行加熱,其結構簡單、加熱效率高,能在380 s內將22 ℃的空氣加熱到90 ℃[60]。雖然空氣加熱方式的結構簡單,無漏液風險,但空氣加熱受風速的影響極大,很難保證加熱的均勻性和電池單體之間的一致性。PTC加熱器采用陶瓷發熱元件與鋁管組成,其安全性能和加熱效率高于液體加熱系統,PTC加熱器可支撐傳熱板單獨使用也可與空氣加熱、液體加熱結合使用。劉存山團隊對比分析了PTC加熱器和電加熱膜的加熱性能,發現電加熱膜的加熱性能明顯優于PTC加熱器[61]。電加熱膜的質量輕、體積小、傳熱效率和安全系數高。蘭州交通大學的丁宣州采用新型的半導體納米電熱膜材料作為加熱裝置,有效地提高了發熱材料的發熱效率,使用電熱膜材料也有利于整體的輕量化設計[62]。其他的加熱系統如:帕帖爾效應加熱系統[63],ALAOUI C團隊設計了一種基于帕帖爾效應的熱泵加熱系統,并進行了實驗驗證,結果表明,該加熱系統的加熱效率更高且能耗更低[64],但也明顯增加了電池系統的體積,總體性能不如電加熱膜裝置。

2 動力電池熱管理技術發展預測

基于文中對動力電池熱管理系統發展現狀的分析總結,對動力電池熱管理系統未來的發展預測如下:

(1)目前動力電池的冷卻系統大部分仍采用液冷,但傳統的冷卻介質的冷卻效率低,不利于輕量化設計,需研發具有更低成本和更高傳熱效率的冷卻介質。

(2)將兩種及以上的冷卻方式相結合;如:空氣冷卻與熱管結合、空氣冷卻與相變材料結合以及相變材料與熱管耦合等,從中尋找到一種最佳的冷卻組合,得到更好的冷卻效果。空氣冷卻系統將以輔助冷卻的方式存在于動力電池熱管理系統中。

(3)加熱系統目前的研究較少,但我國北方最低溫度可達零下30 ℃左右,遠遠超出了動力電池的最佳工作溫度范圍,且低溫下工作將導致電池的性能大幅度降低,易出現安全隱患,未來將會加大對于動力電池加熱系統的研究力度,其中電加熱膜加熱系統的加熱效率高、安全性好,利于輕量化設計,可應用于所有型號電池有著極好的應用前景。

(4)在實驗室研究和實際使用過程中,電池溫度過高或過低,將危及研究者或乘員的自身安全,研究更高效靈敏且智能化的預警裝置將極大地降低事故的發生率。

3 結束語

在國家政策的扶持和人們環保意識逐漸加強的大環境下,電動汽車將成為出行的主流交通工具,動力電池熱管理系統是保證電動汽車安全高效運行的關鍵。目前電動汽車大多仍使用傳統的熱管理技術,其冷卻或加熱效率無法滿足電動汽車在不同行駛工況及環境下的使用,為了提高冷卻和加熱效率,優化動力電池的使用性能,降低事故發生率,應進一步加大對于相變材料冷卻系統、熱管冷卻系統、電加熱膜加熱系統以及復合冷卻、加熱系統的研究力度。