一種基于熱力學理論的車載鋰電池組水冷系統設計優化

中國科學院長春光學精密機械與物理研究所 田 浩

中國第一汽車股份有限公司新能源開發院 潘垂宇

中國移動通信集團有限公司 張 群△

0 引言

近年來,隨著新能源汽車的快速普及和性能的提升,鋰電池組功率密度不斷提高,電池發熱對電池組性能的影響及鋰電池充放電過程的熱安全性越來越受到重視[1]。研究表明,在相同的充放電倍率下,鋰電池內部溫度均勻性越高,其整體動力輸出性能越好[2-3]。與傳統的風冷式散熱相比,水冷散熱效果更好,熱安全性更高,特別是對鋰電池包內部各單體電池溫度均勻性的控制效果遠好于風冷。近年來世界各大新能源汽車企業都投入巨資改善鋰電池液冷技術[4],一方面降低充放電過程的過熱風險,另一方面提高電池組內部溫度均勻性,從而提升整車動力性能。

在現有的電池液冷技術中,水冷具有成本低、熱容量大、可控性好、安全性高等優勢,是未來主流的鋰電池高效冷卻方式[5],因此,對鋰電池組水冷架構設計進行熱力學分析和優化,具有實用性和應用前景。

1 鋰電池組水冷布局設計與優化

目前,市場上單體鋰電池包集成后的車載鋰電池組如圖1所示。由于內部包含許多傳感器和線路、管路,加上整車安裝空間的限制,鋰電池組結構設計十分緊湊,導致其在充放電過程中產生的熱量容易在內部聚集。因此,有必要優化鋰電池組冷卻架構(水冷布局),在相同的充放電條件和冷媒流量下,使管路結構冷卻效果最好。

圖1 鋰電池結構圖

目前國際上較主流的鋰電池組冷卻架構研究方向包括:

1) 優化管路形狀和布局,強化管路內部冷媒流動與傳熱性能。例如,用交錯排列的單元網格結構增強流體的擾動[6];選用多孔介質增加接觸換熱面積[7];優化風道尺寸和形狀,設計不規則形狀的微流體通道,修正空氣的流動邊界層,強化換熱效果[8-9];在鋰電池封裝材料中摻入高熱容性材料,以降低汽車行駛過程中急速放電行為對電池的熱應力沖擊[10];等。

2) 建立鋰電池的熱-電耦合模型,從電化學產熱機理層面提出更高效、更經濟的散熱方式。例如,通過對不同電極材料在不同環境下放電性能和產熱特性的聯合測試,建立新的鋰電池電極熱分布模型,預測鋰電池在不同放電狀態下的產熱密度分布[11-13];通過建立等效電路模型實現對鋰電池熱管理過程中SOC(荷電狀態,表征電池剩余容量)和續航能力的預測[14];用單粒子模型模擬鋰電池電極的產熱行為特征[15-16];將不同熱動力學特性的多孔介質模型融入電化學模型中,優化電極熱流密度分布,從而提高鋰電池的放電熱均衡特性[17];等。

3) 添加新型材料,改變鋰電池包的熱響應特性。例如,利用輔助相變材料(PCM)和金屬膜材料,改善鋰電池在不均衡熱沖擊下的峰值溫度分布,提高鋰電池在復雜使用環境下的溫度均衡能力[18-19];通過引入鋁基多孔金屬膜,改善鋰電池在特定溫度區間內的相變蓄熱特性,提高鋰電池在某些極端低溫或高溫應用場景下的熱耐受能力,延長使用壽命[20];利用環路熱管極強的相變傳熱能力,設計一組特殊結構的微型熱管,并優化其布局,在不同的放電熱流分布條件下實現對鋰電池包的快速溫度均衡[21];利用鋰電池電化學產熱機理,用添加了方向性導熱能力更強的特種磁性材料的液體,進行微流量、高效散熱設計和實驗驗證[22];等。

上述研究方法在特定的鋰電池結構和使用場景下,針對鋰電池傳熱優化設計、新型材料選擇、新型產熱模型構建等方面取得了突破,并在相關的實驗測試中獲得了成功,但其成果大多停留在理論建模或者實驗室原理樣機層面,在工程領域的可復制性和可推廣性相對較弱。從分析方法上看,目前的研究普遍采用針對特定問題提出特定解決方案,再用實驗觀察和場景測試作為方案驗證和修訂的手段[23-25],相對來說,缺少一種普適性的優化設計工具。

2 鋰電池組散熱過程模型

(1)

其中:

(2)

(3)

(4)

式(2)~(4)中h為對流傳熱系數,W/(m2·K);T為主板表面溫度,K;To為冷卻水出口溫度,K;v為管路中冷卻水流速,m/s。

(5)

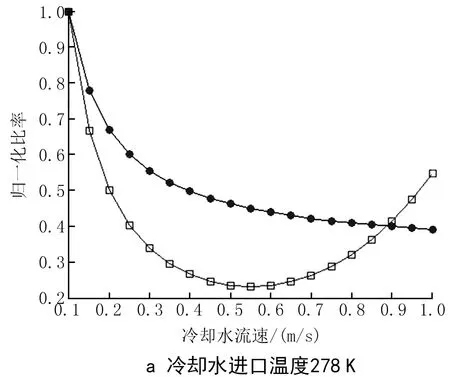

圖2 單體鋰電池在不同冷卻水進口溫度下損失分布

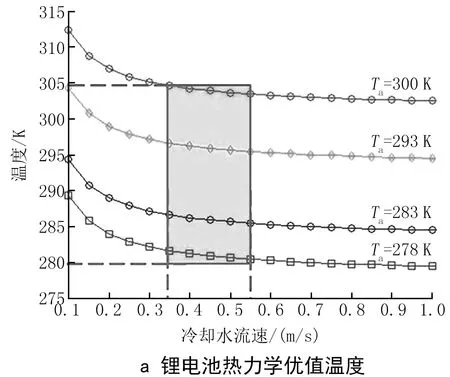

圖3 熱力學優值工況

3 水冷架構及工況設計

圖4 車載鋰電池組水冷布局設計

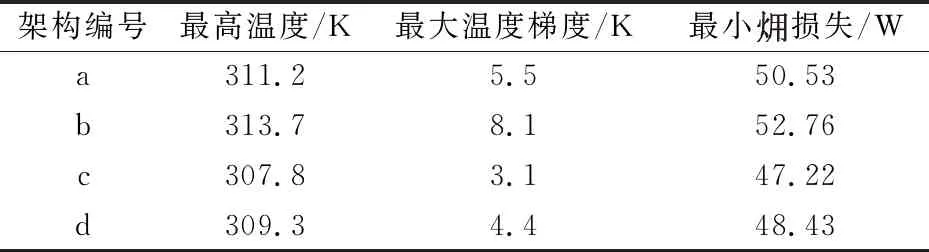

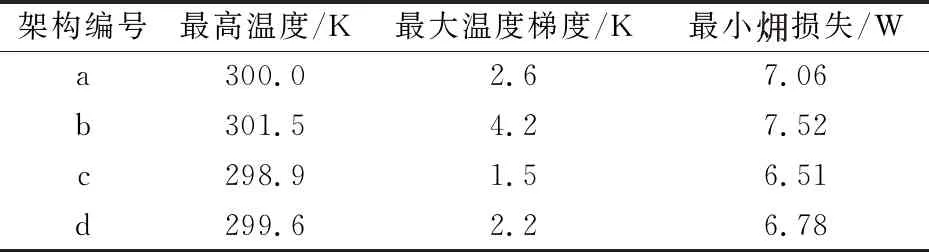

目前,國際上較常用的鋰電池組水冷布局為圖4a和4b 2種,如特斯拉MODEL和寶馬i3。但根據汽車廠商實測結果,圖4a、b架構中間區域的電池包(編號10~15)因熱量積累易發生過熱現象,影響電流、電壓的一致性,降低電池組整體充放電性能。圖4c、d架構是在圖4a、b基礎上進行優化設計的,在增加有限的水系統外包絡尺寸,少量的加工、裝調成本及基本不改變水壓分布的前提下,從熱力學角度進一步優化中心區域鋰電池包的溫度均勻性和熱力學平衡溫度,可達到更好的控溫效果,有效提升鋰電池的充放電性能和汽車續航里程,在工程上是可以接受的[11-12]。

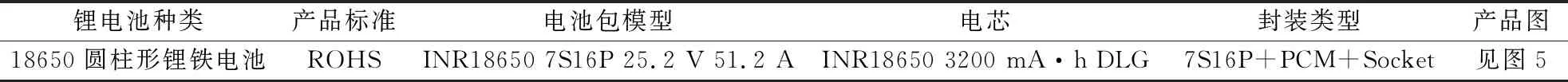

表1 鋰電池包基本信息

表2 鋰電池水冷測試條件

圖5 18650鋰電池產品圖

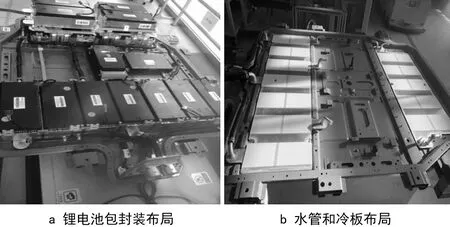

圖6 鋰電池包水冷系統架構實物圖

電池在規定的時間內放出其額定容量時所需要的電流值,在數值上等于電池額定容量的倍數,通常以字母C表示。1C表示1 h完全放電時的電流強度。如標稱為2 200 mA·h的18650鋰電池在1C強度下1 h放電完成,此時該放電電流為2 200 mA。

電池充放電過程使用如圖7所示的車載鋰電池組動力集成測試和分析平臺,對充放電過程的電流、電壓等參數進行實時采集、記錄和分析,該平臺具備高度的自動化、集成化和智能分析功能,結合圖6的水冷架構平臺,對圖4設計的4種冷卻布局進行逐一測試分析。

圖7 車載鋰電池組動力集成測試分析平臺

4 結果分析

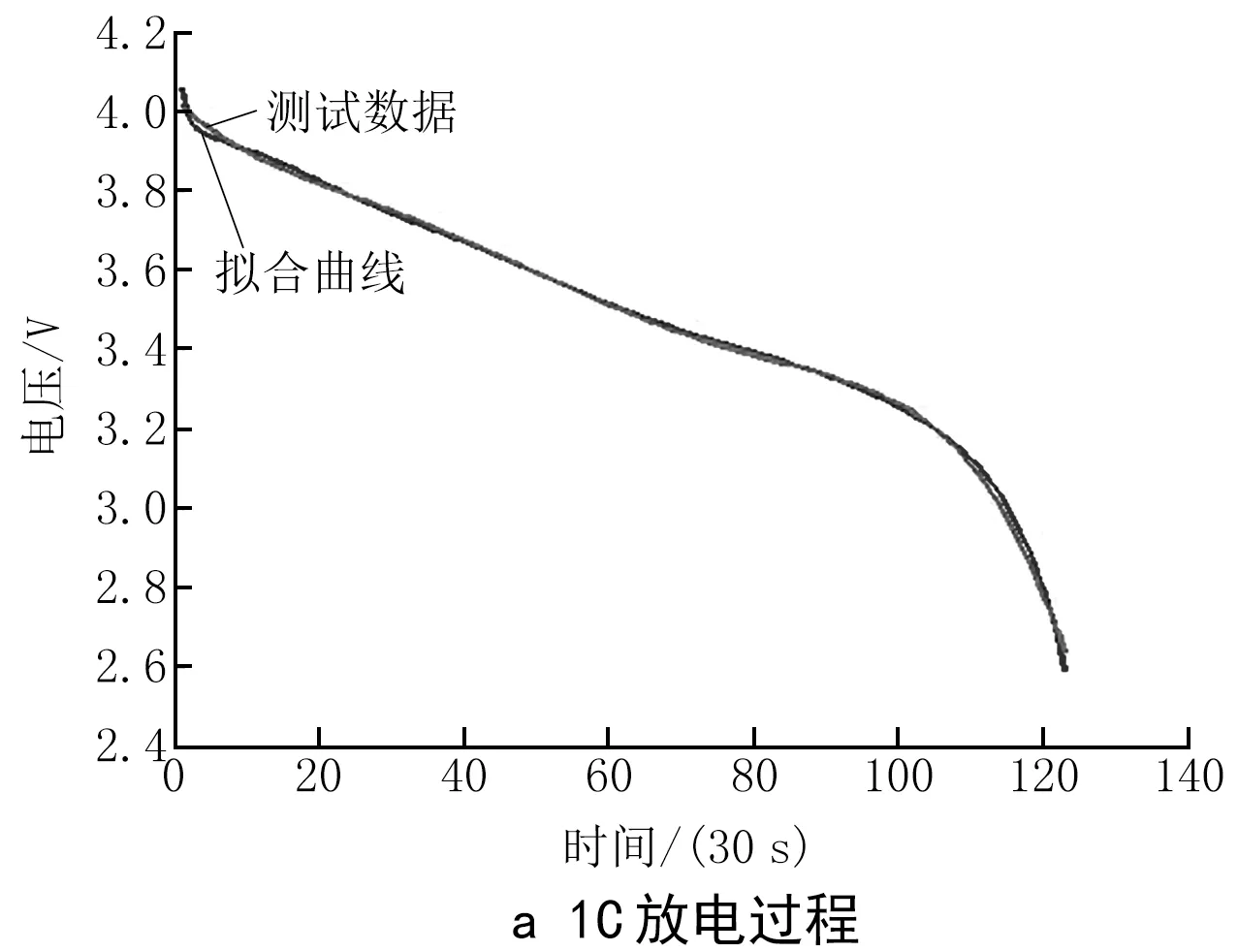

根據集成測試平臺給出的實時監測結果,圖8給出了18650型單體鋰電池在1C(3 A持續3 600 s,300 K)和3C(9 A持續1 200 s,300 K)標準放電條件下的放電過程電壓擬合曲線。

圖8 1C和3C標準放電過程電壓擬合曲線

圖9 鋰電池水冷過程歸一化損失分析

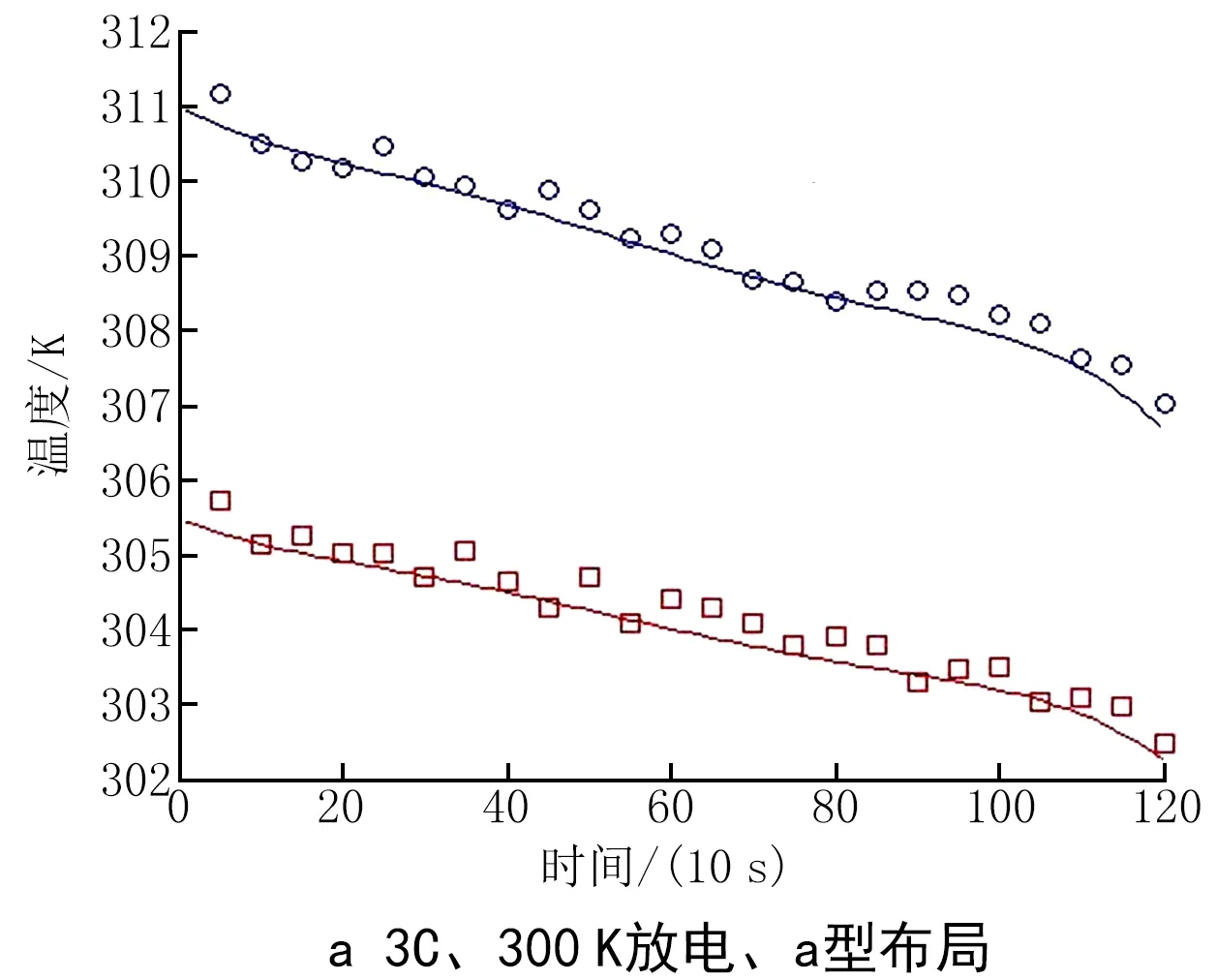

表3 鋰電池組最優熱力學性能(3C、300 K)

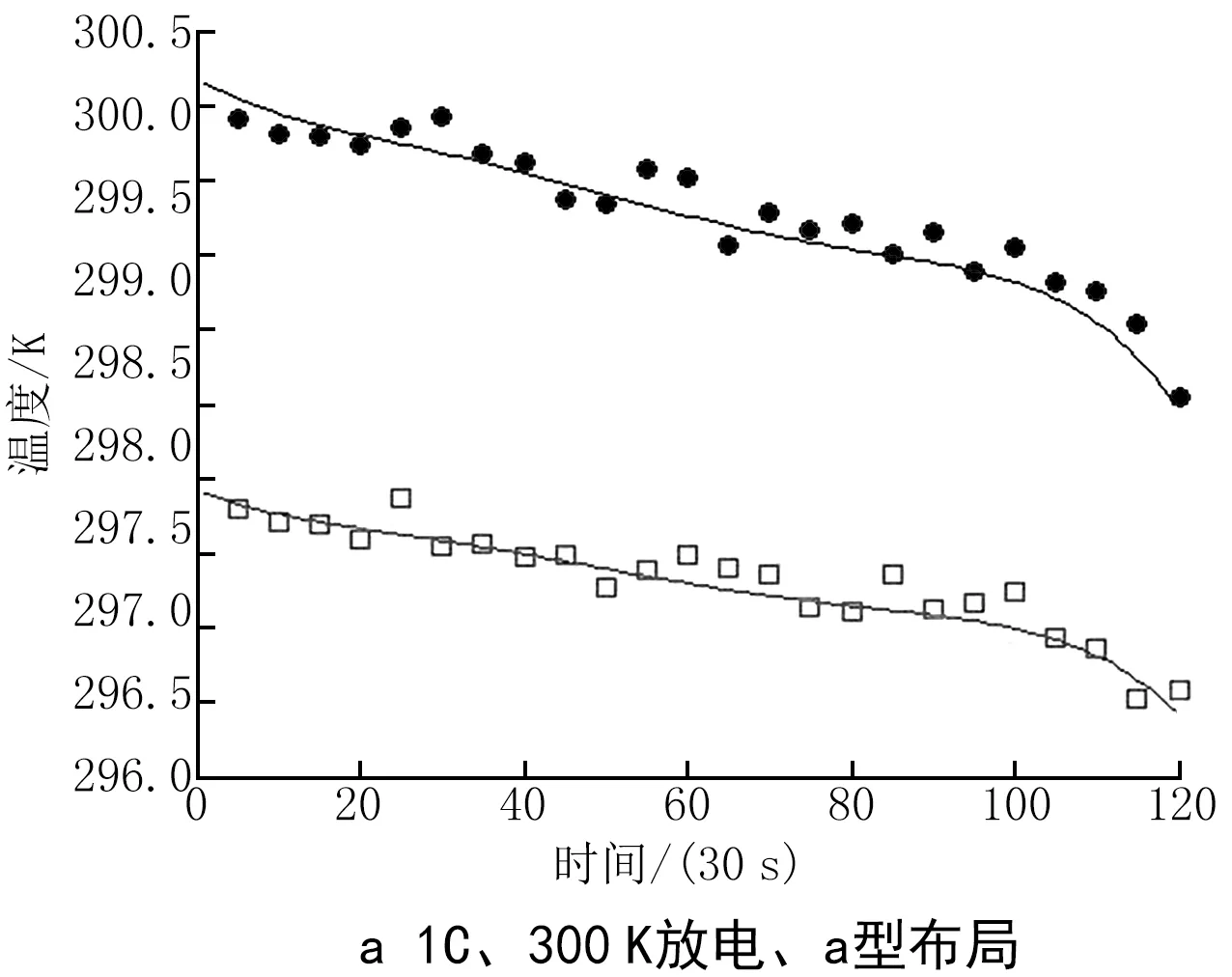

表4 鋰電池組最優熱力學性能(1C、300 K)

5 結論與展望