基于ANSYS的汽車后橋橋殼仿真及優化

林加新

(200093上海市 上海理工大學 機械工程學院)

0 引言

汽車后橋橋殼在汽車整體中充當著承載整車質量和保護汽車一些零部件的角色,其質量與性能的好壞對于整車來說十分重要,也對汽車行進過程中乘坐人員的安全性產生直接影響[1-2]。在汽車行駛過程中,后橋橋殼始終承受著交變載荷的作用,設計后橋橋殼時,除了滿足必要的剛度與強度要求外,也可以在此基礎上減少后橋橋殼的質量,這樣能夠減少整車動載荷,進一步提高整車的運動平穩性和乘車舒適性[3]。

國內外學者對后橋橋殼的優化進行了一定的研究,部分學者是從設計經驗上對后橋橋殼的尺寸進行修改,以此達到優化的目的,也有部分學者是通過有限元仿真軟件對后橋橋殼進行優化,但優化結果存在仿真結果與實際不符、優化結果不明顯等問題[4-5],因此,將國內某型號汽車后橋橋殼作為研究對象,利用CATIA軟件設計后橋橋殼模型,并導入ANSYS有限元軟件進行靜應力分析,在不影響汽車各方面性能的要求下,以空間結構優化為目標,采用拓撲優化對后橋橋殼進行優化分析,進一步改善優化結果,為實際設計與加工提供一定的指導意義。

1 后橋橋殼的有限元建模

1.1 模型的確定

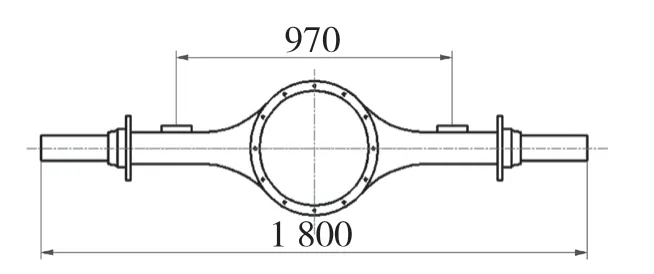

該型號汽車的后橋橋殼選用整體式結構,殼身采用可鍛鑄鐵進行整體鑄造,半軸套管位于橋殼的兩端。后橋殼前部和主減速器連接,后部為可拆式后蓋,后橋殼上裝有通氣塞。后橋橋殼總長為1 800 mm,簧板距為970 mm,橋殼厚度為8 mm,選用材料為可鍛鑄鐵,表1為材料的性能參數,圖1為后橋橋殼尺寸參數。

表1 材料性能參數Tab.1 Material parameters

圖1 后橋橋殼尺寸參數Fig.1 Size parameters of rear axle housing

1.2 建模與簡化

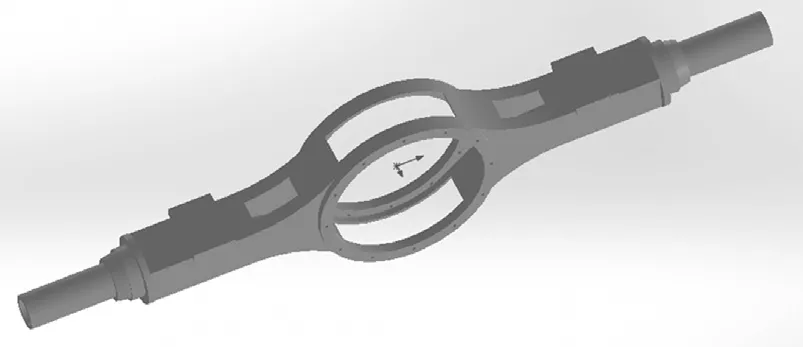

在CATIA中建立后橋橋殼的三維模型,在不影響有限元分析準確性的前提下,為了節約時間,提高網格劃分的質量,加快分析進度,有些細小的零件就沒有裝配上去,例如油孔等。因為零件越多,分析過程就會越復雜,而這些零件對有限元分析結果不會產生任何影響。后橋橋殼三維模型如圖2所示。

圖2 后橋橋殼三維模型Fig.2 3D model of rear axle housing

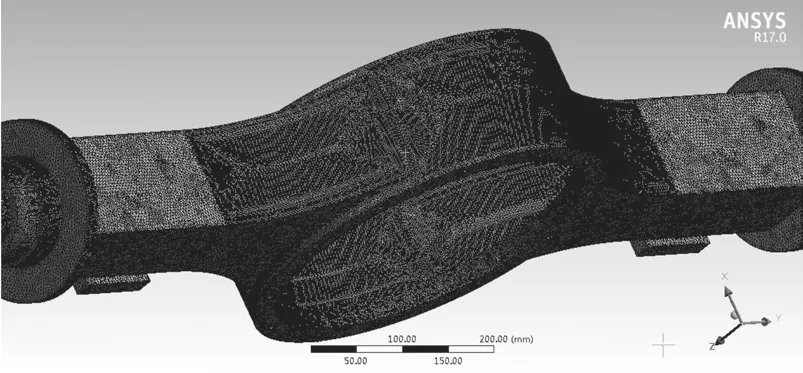

1.3 有限元模型處理

該后橋橋殼網格劃分采用四節點的四面體網格,網格大小為2 mm,為了進一步提升仿真結果的精確度,根據后橋橋殼模型的幾何結構,在部分區域采用加密網格,比如尖角或者轉折彎曲的地方,因為這些地方所受到的情況比較復雜,增加網格精度會增加后面分析的準確性。該有限元模型一共劃分了1 319 480個單元,2 274 088個節點,如圖3所示。

圖3 后橋橋殼有限元網格劃分Fig.3 Finite element meshing of rear axle housing

2 仿真結果及分析

在汽車行駛過程中,因為路面情況不穩定,所受到的載荷也是不能確定的,而且該載荷與車輪的尺寸、類型等因素都有關,若是想要精確地確定載荷系數,然后計算出安全系數,是較難實現的,所以一般載荷的系數的選擇是在滿載荷的情況下進行的,然后將該載荷施加在汽車后橋上,算出安全系數,看其是否符合強度要求。在實體的兩端軸承支撐區域的邊界上施加約束,使其固定,汽車后軸荷為12 750 N,動載荷系數為3.0,每個支座施加的載荷為6 375 N。載荷的施加和約束條件的確定使后橋橋殼在分析過程中不會產生剛性位移,確保分析結果的準確性。

圖4為后橋橋殼的位移云圖。從圖中可以看出,汽車后橋橋殼在支撐座周圍還有加強環底端與頂端的位移是比較小的,在中間部分受到的形變比較明顯,而且位移量大的都集中在加強環的附近,軸承的兩端幾乎沒有位移,最大位移是后橋橋殼的中間部分為0.101 9 mm,滿足國標規定的滿軸載荷每米輪距最大位移變形不超過1.5 mm要求。

圖4 后橋橋殼的位移云圖Fig.4 Displacement cloud image of rear axle housing

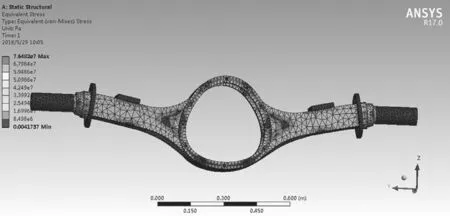

圖5為后橋橋殼的應力云圖,圖6為后橋橋殼的應力云圖放大圖。由圖6可知,最大應力在后橋橋殼中部的加強環下部,應力為76 MPa,且兩端軸承支撐座受到的應力不會很大。

圖5 后橋橋殼的應力云圖Fig.5 Stress cloud diagram of rear axle housing

圖6 后橋橋殼的應力云圖放大圖Fig.6 Enlarged view of stress cloud of rear axle housing

安全系數 n=245/76=3.2

動載荷系數取 Kd=3.0

n>Kd

計算得出安全系數滿足要求,此靜態應力分析可以真實反映橋殼應力的分布情況,分析結果除了兩端軸承支撐座之外,其余的區域都可以用作應力集中分析,此分析可以用作試驗前最后校核的手段。

3 后橋橋殼優化設計

采用ANSYS Workbench的Shape Optimization模塊對后橋橋殼進行優化設計,該模塊通過改變后橋橋殼的形狀參數來實現增加結構的強度并且降低后橋橋殼的質量[6]。該模塊又稱為拓撲優化模塊,是通過優化節點的編號來減少整體剛度矩陣的帶寬,以結構特征識別、內邊界尺寸調整等方法來尋求幾何形狀的最優解[7-8]。

3.1 拓撲分析

圖7為后橋橋殼拓撲優化密度云圖,不同顏色表示保留材料的占比,顏色越亮表示該處可以處理結構,顏色越暗表示該處不可以處理結構,從圖中可知,優化設計存在著較大的空間,可以通過對優化的區域進行局部切除的方法進行優化,可切除的區域包括兩端軸套厚度、橋殼加強環附近厚度等。

圖7 拓撲優化密度云圖Fig.7 Topology optimization density cloud

為了實現其體積可以去除的最大量,需要進一步地分析。這里的優化選定減少的體積從18%起,一直到38%,采用自動執行多次迭代,迭代次數為21。圖8為減少體積為20%的后橋橋殼屬性圖,圖9為橋殼剩余質量與減少體積的關系。

圖8 減少體積為20%的橋殼屬性圖Fig.8 Attribute diagram of axle housing with a volume reduction of 20%

從圖9可知,后橋橋殼減少的體積在32%之前變化比較劇烈,但是到32%之后,變化就比較平穩,到了減少體積為34%之后,體積幾乎不變化,在減少的體積為36%時,不能再繼續減少體積,此時達到了最優的體積。在體積減少的過程中,質量從58.097 kg降到了37.064 kg,相對于后橋橋殼結構來說,降低的質量還是挺多的,而且整車的輕量化做出了貢獻,為后橋橋殼各個部分的材料選擇也提供了一些啟發。圖10為優化后的后橋橋殼模型。

圖9 橋殼剩余質量與減少體積關系的折線圖Fig.9 Line chart of relationship between remaining mass of axle housing and reduced volume

圖10 后橋橋殼優化后的三維模型Fig.10 Optimized three-dimensional model of rear axle housing

3.2 優化模型強度分析

如同上述靜強度分析的方法,通過ANSYS得到優化后后橋橋殼的位移云圖和應力云圖。圖11為后橋橋殼的位移云圖,圖12為后橋橋殼的應力云圖。

從圖11的位移云圖可以得到,最大位移是后橋橋殼的中間部分,為0.111 96 mm,滿足國標規定的滿軸載荷每米輪距最大位移變形不超過1.5 mm要求,從圖12的應力云圖可以得出,最大應力為72 MPa,比優化前的最大應力還要小,所以安全系數也能夠達到要求。因此,該優化設計合理并且能夠滿足強度要求。

圖11 優化后的后橋橋殼的位移云圖Fig.11 Displacement cloud diagram of optimized rear axle housing

圖12 優化后的后橋橋殼的應力云圖Fig.12 Stress cloud diagram of optimized rear axle housing

4 結論

(1)建立后橋橋殼的有限元模型,運用ANSYS對后橋橋殼模型進行滿載工況下的強度分析,最大位移是在后橋橋殼的中間部分,為0.101 9 mm,最大應力在后橋橋殼中部部分的加強環的下部,為76 MPa。

(2)通過拓撲分析對汽車后橋橋殼進行優化設計,從滿載工況下的汽車后橋橋殼拓撲優化密度云圖中不斷減小可縮減的體積,優化后的后橋橋殼質量從58.097 kg降到了37.064 kg,總質量降低了36.2%。

(3)優化后的后橋橋殼與原后橋橋殼相比,最大位移為0.111 96 mm,仍滿足國標規定的滿軸載荷每米輪距最大位移變形不超過1.5 mm的要求,最大應力變為72 MPa,滿足靜強度要求。該設計方案為以后的后橋橋殼改進提供了優化基礎,既能保證原有的性能不受影響,也能達到節約材料和提高后橋橋殼質量的目的。