某9000KW救助拖輪主機故障實例淺析

劉慶明 交通運輸部南海救助局

1.故障現象

該船舶前期出現主機啟動后轉速直接沖到650轉/分后再慢慢回到怠速模式 (550轉/分),在怠速時轉速波動比較大,大概在550±20轉/分范圍波動,難以維持穩定。當按下合排按鈕帶上螺旋槳時,主機轉速波動特別大,有時候甚至降到接近200轉,導致齒輪箱滑油壓力低停車。把齒輪箱滑油壓力開關調節到適當動作值,試驗啟動主機,當轉速下降到一定值后又慢慢回升到怠速轉速,轉速波動很大。故障發展到后期偶爾出現啟動主機后轉速一直上升,直至超速停機。當轉到由機旁直接機械控制轉速,慢慢調整調速器緩慢加速,當轉速超過700轉/分后轉速就不受控制,轉速就一直上升直至超速停車。

2.故障原因分析與排查

2.1 轉速傳感器排查

該主機轉速控制由主控模塊MCM直接控制,由兩個脈沖式轉速傳感器ST196P,ST196S檢測并反饋主機轉速到MCM模塊,兩個傳感器一個主用、一個備用。ST196P主用傳感器接在主控模塊MCM的X23-2、X23-3端子上,ST196S備用傳感器接在主控模塊MCM的X 22-2、X22-3端子上。檢查步驟如下:

(1)對傳感器探頭清潔,并按照說明書重新調整探測間距(2-2.5mm),檢查傳感器接線及屏蔽線,并無異常。

(2)測量轉速傳感器脈沖信號,在550 轉/分時測得交流電壓1.496 V,750 轉/分時交流電壓1.682V,屬于正常范圍。

(3)為了進一步排查傳感器故障,用兩個新的轉速傳感器替換原來傳感器,并按要求調整傳感器檢測端與飛輪間距、做好屏蔽。重新啟動主機,轉速波動問題沒有明顯改善,因此排除傳感器問題。

2.2 轉速控制模塊排查

該主機轉速控制集成在MCM模塊中,主控模塊輸出相應比例電流到調速器執行機構,輸出電流與主機負荷成反比關系。如圖1所示,MCM模塊通過X42-3、X42-4兩個端子輸出控制電流到調速器執行機構CV161,而調速器執行機構里面的另外兩根線為安全模塊ESM通過X4-44、X4-45輸出停車信號到執行機構里面的停車電磁閥CV152。如果是主控模塊故障,也可能導致轉速波動或不受控制,為了驗證是否為主控模塊故障,進行如下檢查:

圖1 MCM模塊接線圖(部分)

(1)檢查電壓模塊,狀態指示正常,測量系統電壓DC24.8V,測量主控模塊電壓為DC24.7 V,系統供電正常;接地連接正常,且對地絕緣良好。

(2)檢查主控模塊到執行機構之間的接線及屏蔽線,主機控制箱到執行機構之間為插針試接頭,對接頭進行清潔,檢查并無異常。

(3)在主機運行狀態下測量主控模塊輸出到執行機構線圈的電壓與電流值與負荷對應關系如表1,由于這部主機運行狀態不是很穩定,加之海面風浪的影響,此值又是一個動態變化值,所以測量存在一定偏差,這些測量值僅僅作為判斷控制模塊功能的參考值。從表中可以看出電流還是隨負荷變化而變化,由此判斷控制模塊故障可能性不大。

表1 MCM輸出到執行機構線圈電壓、電流與負荷對應表

2.3 調速器執行機構排查

2.3.1 調速器執行機構工作原理

該主機采用W O O D W A R D PGA-EG調速器執行機構,其原理如圖2所示。

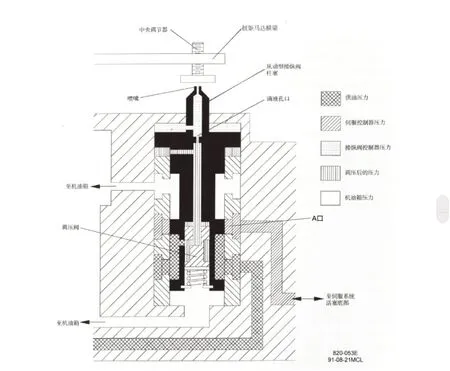

左邊虛線框部分為電子調速執行機構,它把電信號轉換為液壓信號,其實質就是一個液壓放大器。其具體內部圖如圖3所示。供油泵壓力油到操縱閥內部,通過調壓閥調節受控壓力后流向控制區底部,并通過滴液孔流向相同控制區的有較大面積的頂部,部分通過噴嘴噴向扭矩馬達橫梁底部,扭矩馬達橫梁和噴嘴之間的間隙可以通過中央調節器調節。扭矩馬達橫梁在圖2中水平調節彈簧力、電磁線圈力、復位彈簧力的作用下保持平衡。

當主機負荷增加,轉速下降,MCM主控模塊通過內部控制程序計算后輸出到伺服線圈電流變小,導致電磁力矩變小,扭矩電機橫梁與操作閥噴嘴之間間隙增大,噴嘴開度變大,操作閥柱塞上部壓力油從噴嘴噴出,由于滴液孔口的節流作用,下部液壓油推動操縱閥柱塞向上運動,從而至伺服系統活塞底部的A口與系統壓力油相通,系統壓力油通過該口流向動力活塞底部,推動動力活塞向上運動。伺服系統輸出端口推動主機油門桿加大供油量,同時動力活塞帶動復位桿運動,復位桿通過復位彈簧產生一個向下的力施加于扭矩馬達橫梁,推動扭矩電機橫梁向下運動。扭矩電機橫梁最終在新的線圈電磁力,水平調節彈簧力,復位彈簧力的作用下達到平衡,主機在新的供油量運行,使主機在設定轉速范圍內平穩運行。

反之,當主機負荷減小,轉速增加,MCM主控模塊輸出到伺服線圈電流變大,電磁力矩變大,扭矩電機橫梁向下運動,噴嘴開度變小,操作閥柱塞上部液體壓力增加,柱塞向下運動,至伺服系統活塞底部的A口與至機油箱口相通,動力活塞底部油壓泄壓,動力活塞向下運動。伺服系統輸出端口推動油門桿減小供油量,同時動力活塞帶動復位桿運動,復位桿通過復位彈簧產生一個向上的力施加于扭矩馬達橫梁。力矩電機橫梁最終在新的線圈電磁力,水平調節彈簧力,復位彈簧力的作用下達到平衡,主機在新的供油量運行,維持主機在設定轉速范圍運行。

由于系統負荷時刻都在變化,上述正反向調節過程也是一個動態調節過程。

圖2右邊矩形框內為機械式調速部分,其工作原理是:它通過速度設定旋鈕調節力矩彈簧力,順時針增大設定轉速,逆時針減小設定轉速。當速度在設定轉速下運行時,滑塊把進油口封閉。當主機負荷增加時轉速下降,球頭飛重張力減小,滑塊下移,進油口打開,系統壓力油進入阻尼活塞左側,推動阻尼活塞向右運動,導致動力活塞底部壓力上升,推動油門桿上升,加大進油量,直到達到設定轉速時滑塊重新把進油口關閉。反之,當主機負荷減小時轉速上升,球頭飛重張力增大,滑塊上移,進油口與油箱相通,阻尼活塞左側壓力泄放,導致阻尼活塞向左運動,則動力活塞底部壓力下降,在彈簧力的作用下推動油門桿下降,減少進油量,直到達到設定轉速時滑塊重新把進油口關閉。

圖2 PGA-EG內部原理圖

2.3.2 調速器執行機構故障排查

第一,檢查調速器執行機構液壓系統油位正常,油質良好。執行器與油門連桿動作靈活、無卡組,且連接緊固、無松動。

第二,拆開凸輪軸端蓋,檢查執行器與凸輪軸之間驅動齒輪嚙合緊密,無松動與抱死。

圖3 操縱閥和壓力調節器截面圖

第三,測量執行器線圈電阻為26Ω,線圈正常。

第四,斷開主控模塊與執行機構的連接線,機械調速部分也不能穩定轉速,且當轉速調節到700轉/分后轉速一直往上無法控制,判斷可能是執行機構液壓系統故障。

3.故障排除

由于執行機構內部精密,且拆卸過后要經過試驗臺反復測試后方裝復使用,需專業的修理人員修理,所以該輪用以前廠家修復的同類型調速器執行機構更換有故障執行器,并加注油位至正常后啟動主機測試,主機功能恢復正常,之前故障消失。

4.結語

現代柴油機絕大部分是采用電子調速器調速,且電子調速器大多集成在中控模塊里面,通過程序實現控制。由于該控制模塊采用封裝式設計,不但滿足柴油機現場高溫、震動條件要求,而且壽命比以前專用調速模塊長,維護保養也比較簡單方便。缺點是出現故障必須要專業人員修理或者直接更換模塊。因此,日常的維護管理主要集中在與控制模塊連接的外圍設備上:

按維護保養要求定期檢查電壓電壓、接地與屏蔽線路、電路對地絕緣電阻情況、電路緊固情況。并注意周圍環境,溫度過高或太潮濕時要采取措施。

由于轉速傳感器周圍油氣及粉塵多,要定期清潔探頭,注意探頭與飛輪之間間距是否過大。

日常巡查時注意主機控制箱狀態指示燈是否異常。

對執行機構定期檢查連接桿是否活絡,液壓油油質是否正常,定期更換液壓油。