數碼電子雷管裝配生產線的實踐

李治國

(安徽雷鳴科化有限責任公司,安徽 淮北235000)

數碼電子雷管是一種將普通雷管與電子控制技術相結合,用電子模塊實現延時和安全控制等功能的工業雷管。將電子智能芯片植入雷管中,每發雷管中的芯片都存儲了各自的特定密碼,只有在專用起爆器上輸入該密碼,數碼電子雷管才能被起爆,可有效防止因數碼雷管或起爆器丟失、被盜等引起的社會安全問題[1-2]。數碼電子雷管本質安全、延時精度高、起爆精度高,有利于全生命周期的精準管控,為爆破領域監管的信息化、數字化和智能化開辟了新時代[3-4]。

2018年,工信部印發的《工業和信息化部關于推進民爆行業高質量發展的意見》《民用爆炸物品行業技術發展方向及目標(2018年版)》中均提出“工業雷管要逐步全面升級換代為數碼電子雷管,滿足全生命周期公共安全管控標準的要求。”數碼電子雷管作為“十三五”時期產品結構調整的主要方向,近幾年產量呈快速增長趨勢。截至“十三五”末,我國數碼電子雷管生產許可能力為5.35億發。根據2020年民爆行業經濟運行分析報告的數據,2020年數碼電子雷管產量為1.17億發,同比增長96.48%,占雷管總產量的12.24%,所占比例比2019年增長6.8個百分點。隨著數碼電子雷管技術的不斷發展和普及,數碼電子雷管替代普通雷管成為行業進步的趨勢,也成為保障社會生產穩定和安全的重要組成部分[5-6]。

2020年6月,《工業和信息化部關于進一步加強工業行業安全生產管理的指導意見》指出要不斷提升安全技術水平,建立健全民爆行業智能制造標準體系,推動智能制造技術的推廣應用。推廣數碼電子雷管裝配自動化生產技術和裝備。

為適應民爆市場需求,有效落實行業政策,安徽雷鳴科化有限責任公司將原有工業電雷管裝配生產線和導爆管雷管裝配生產線進行技術改造,完成數碼電子雷管裝配生產線建設。生產線設計改造以先進性、適用性、可靠性和經濟性為原則,充分利用原有工房,減少建設投入。設置引火元件對焊工房和導爆管雷管、數碼電子雷管裝配工房,完成年產200萬發數碼電子雷管的任務。

1 數碼電子雷管裝配生產線設計

數碼電子雷管裝配生產線采用分段式輸送技術,每個工序之間的傳送帶是獨立傳送,既有效地防殉爆,又提高了生產效率。全線采用PLC、工控機、視頻等綜合遠程監控,實現人機隔離、自動化,具有安全性高、產能高、產品質量穩定、性能好等特點[7]。

1.1 設計內容

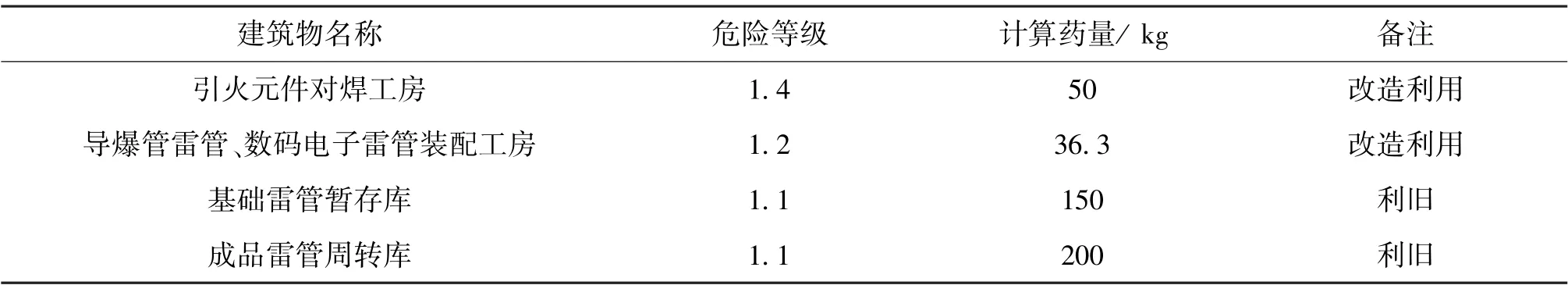

數碼電子雷管裝配生產線的技術改造不新建工房,不改變廠區現有各生產線布局,僅根據項目建設需要,對個別建筑物功能進行調整。生產線中主要危險性建筑物的危險等級及計算藥量見表1。

表1 危險性建筑物的危險等級及計算藥量

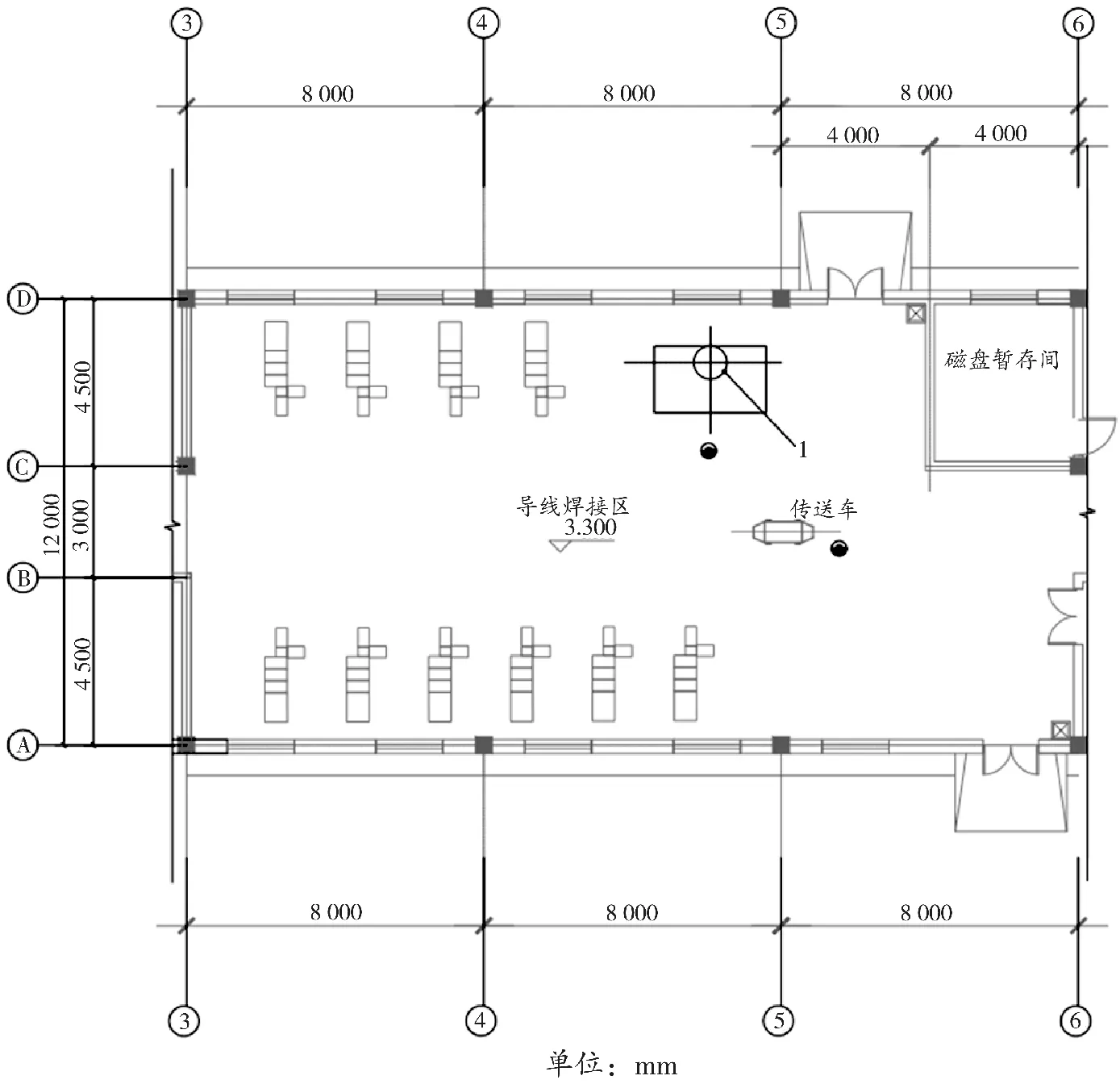

原剛性藥頭焊接工房調整為引火元件對焊工房,利用原有設備、設施進行數碼電子雷管的芯片蘸藥及烘干。新增一臺焊接機,進行數碼電子雷管的腳線和芯片的鉚接和激光焊接,避免了采用普通錫焊容易出現兩點粘連、虛焊、焊接效率低等問題,保證焊接質量穩定[8]。引火元件對焊工房工藝設備的布置情況如圖1所示。

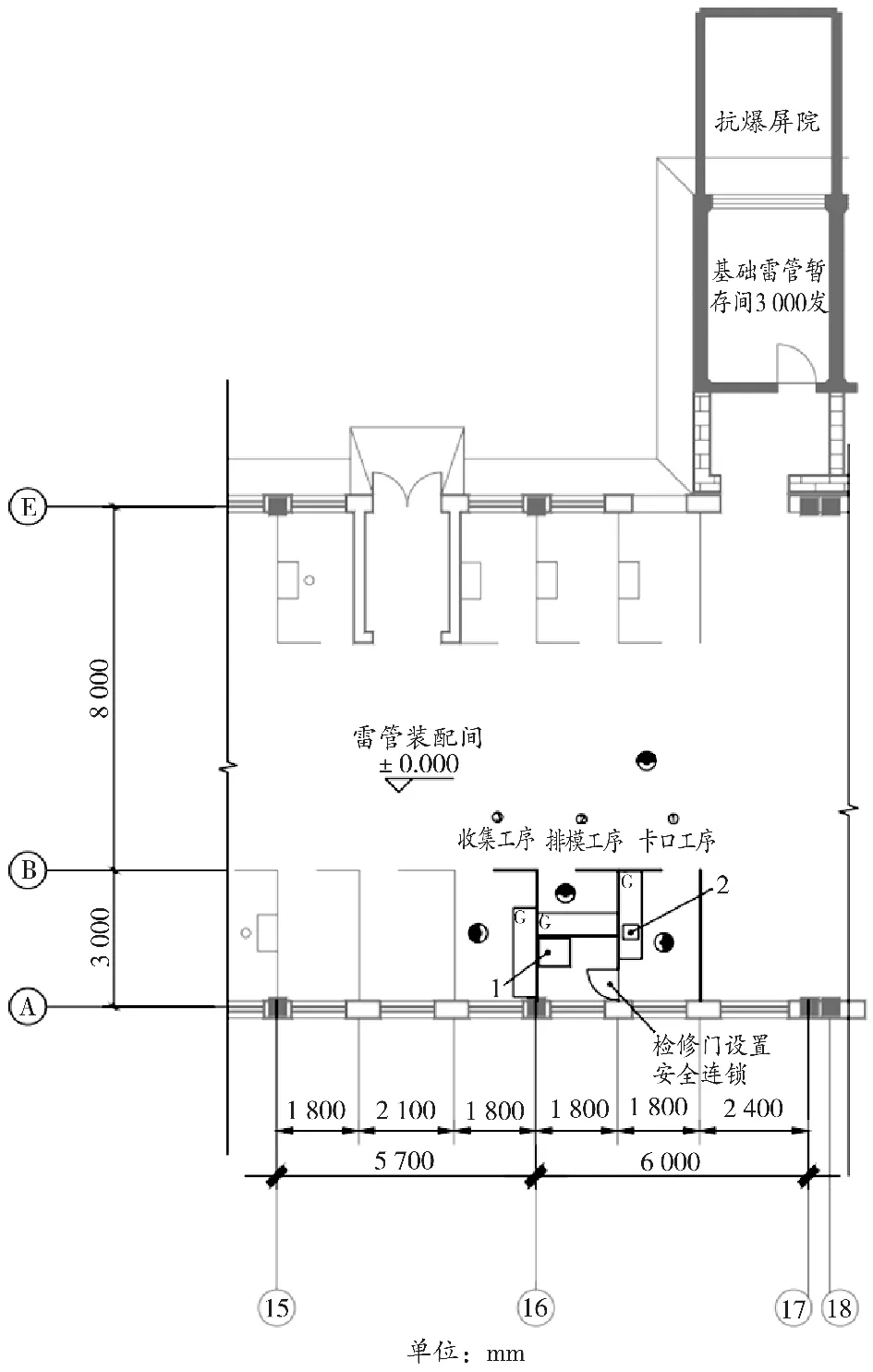

原導爆管雷管裝配工房調整為導爆管雷管、數碼電子雷管裝配工房。導爆管雷管和數碼電子雷管生產不同時進行。利用原有工房內閑置的鋼板防護間,設置卡口、排模、包裝工位,新增一臺卡口機和一臺自動檢測注碼綁定激光編碼機。其工藝設備布置情況如圖2所示。

1.2 數碼電子雷管生產工藝流程

數碼電子雷管生產工藝流程如圖3所示,具體操作步驟為:

微課已然成為熱詞,教育者如何在紛雜的環境中保持應有的姿態,如何在各類評比中把握正確的微課制作方向,尤其是如何從微課的技術思維轉變為教學思維,是非常難以解決的問題。

圖1 引火元件對焊工房工藝設備布置

圖2導爆管雷管、數碼電子雷管裝配工房工藝設備布置

1)芯片蘸藥頭及烘干。在引火元件焊接工房內利用原有設備設施進行數碼芯片蘸藥頭及烘干。

2)腳線焊接。在引火元件焊接工房內進行雷管腳線和芯片的鉚接和激光焊接后,人工傳遞到基礎雷管卡口工位。

3)基礎雷管傳遞。基礎雷管由人工從基礎雷管暫存庫傳遞至卡口工位,一次傳遞不超過200發。

4)基礎雷管卡口。由操作人員在鋼板防護間內卡口設備上完成單發卡口,通過氣動鋼板防護窗傳遞到排模工位。

5)排模。由人工將卡口成品和線卡排列在裝配模具上,線卡和雷管本體交錯排布,共5發,腳線放置在方形空間內,方形空間可容納5根25 m以內的打把腳線。排模工位設置1個,排好后通過氣缸將裝配模具送入抗爆間室內進行裝配生產。

6)數碼電子雷管自動檢測、注碼、三碼綁定及管殼碼線卡碼自動激光蝕刻編碼。載有卡口成品的裝配模具由排模間推入氣缸送到位后,底部頂升定位氣缸動作,同時下壓定位動作。完全定位后,芯片檢測氣缸頂升,完成芯片檢測,如果檢測合格,注碼和三碼綁定,該工位的數據由系統自動傳輸到激光編碼機上存儲備用,如果該模具上有不合格品,不合格品由控制系統自動標識提醒,該模具上的5發產品均不參與編碼,該模具送出后聲光報警系統提示不合格品位置,操作工進行人工分揀。已經檢測注碼綁定完畢,且均是合格品的裝配模具由左右氣缸推動到編碼工位,激光編碼機按系統要求對線卡進行二維碼(或條形碼)蝕刻,對管殼進行數字編碼。該工序間最大產品數為10發。

7)退模、裝箱。進行成品的收集、裝箱,成品轉運至成品中轉庫。

圖3 數碼電子雷管生產工藝流程圖

2 數碼電子雷管產品規格及性能指標

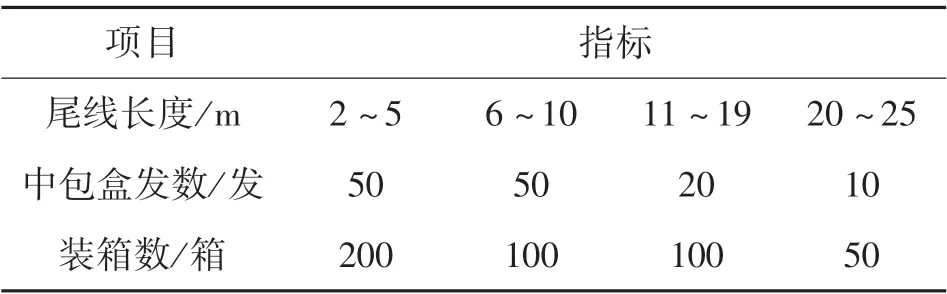

表2 數碼電子雷管產品規格

數碼電子雷管主要性能指標需符合WJ 9085—2015《工業數碼電子雷管》要求。

1)延期時間:根據用戶要求在0~16 000 ms范圍自行設定。

2)延期時間精度:在-20℃、70℃及常溫試驗條件下,延期時間≤150 ms時,誤差≤±1.5 ms;延期時間>150 ms時,相對誤差≤±1%。

3)抗震性能:將數碼電子雷管置于凸輪轉速(60±1)r/min,落高為(150±2)mm的震動試驗機中,連續震動10 min。震動過程中不會發生爆炸、結構松散或損壞等現象,測試結束后數碼電子雷管還能正常起爆。

4)起爆能力:8號數碼電子雷管應能炸穿5 mm厚鉛板,穿孔直徑應大于數碼電子雷管外徑。

5)抗水性能:常溫下,浸入壓力為(0.05±0.002)MPa的水中保持4 h,取出后雷管可正常起爆。

6)抗拉性能:將雷管在19.6 N的靜拉力作用下持續1 min,雷管密封塞和腳線不發生目視可見的損壞和移動,雷管可正常起爆。

7)可燃氣安全度:煤礦許用型數碼電子雷管在濃度為9%的可燃氣中起爆時,不應引爆可燃氣。

8)靜電感度:在電容為500 pF、串聯電阻為5 000Ω及充電電壓為25 kV條件下,對腳線-腳線、腳線-管殼放電,雷管不會發生爆炸。

9)耐溫性能:數碼電子雷管在85℃的環境下保持4 h,不會發生爆炸;取出后應能正常起爆。在-40℃的環境中保持4 h應能正常起爆。

3 數碼電子雷管裝配生產線安全設計

3.1 工藝安全聯鎖

1)相鄰工位之間的產品傳遞是通過落差20 cm的滑道進行的,即采用民爆行業常用的落差方式防殉爆,或采用腳踏氣動鋼板隔離窗防殉爆。

2)數碼電子雷管檢測和激光編碼間與外面的操作人員用鋼板裝甲隔離,產品出入通過自動隔離窗進行。在檢測或編碼時,自動隔離窗不允許打開,同時,自動隔離窗打開時,設備也不進行檢測或編碼。

3)維修通道的門有安全聯鎖開關,如果該門未處于關閉狀態,生產設備停機報警。

3.2 鋼板防護

為了防止各工序間的傳殉爆,數碼電子雷管裝配生產線采用鋼板防護結構,在各個操作工位設置了鋼板防護。基礎雷管暫存間和數碼電子雷管暫存間均為抗爆間室,門為抗爆門。人工操作工序與危險工序實現人機隔離。各生產工房新增的鋼板防護要求為:

1)鋼板防護間隔離鋼板均應落至地面,不留縫隙,鋼板之間應連接牢固,鋼板與鋼板之間不應存在縫隙。

2)鋼板防護間上方均應獨立設置鋼絲網,鋼絲網之間不應相互連接。鋼絲網上應獨立鋪設柔性透明且厚度為1~2 mm的PVC板(亦稱PVC水晶板),板應具有難燃性和自熄性(火源移開后燃燒和微燃立即停止),PVC板應與防護鋼板緊密連接,不留縫隙。

3)相鄰工位均存在基礎雷管的防護鋼板間,防護鋼板上不應存在常開孔洞,若開孔洞,應設置可靠的常閉自動防護窗(僅傳遞時可開啟)。

4)要完善鋼板防護間內管理和技術措施,嚴禁防爆箱、工作臺面危險品超量;要及時清理干凈鋼板防護間內防爆箱、工作臺面浮藥。

4 結語

數碼電子雷管裝配生產線利用了原有生產線的平面布局,布局簡潔、合理,各工序間安全聯鎖裝置及自動控制系統運行順暢,實現了生產過程的人機隔離、自動化、連續化作業,提高了數碼電子雷管裝配生產的效率和本質安全水平。