苯乙烯-丙烯酸乙酯微乳液制備工藝研究

張欣,宋襄翎,王智彥

(沈陽理工大學環化學院,遼寧 沈陽 110159)

丙烯酸酯類共聚物微乳液性能優良、價格低廉,合成工藝簡單,乳液穩定,應用廣泛且符合環保要求,苯乙烯丙烯酸酯微乳液在其中應用較多,與常規乳液膠粘劑相比,它具有更加優異的耐水性、耐酸堿性和耐腐蝕性,并且它是熱力學穩定體系,可以自發形成。被廣泛應用于日用化工、功能膜、醫用高分子、納米材料以及水處理等方面,并且隨著高固含量微乳液聚合體系的開發及微乳液聚合粒徑控制手段的發展,其用量與日俱增。但目前大部分苯-丙乳液存在固含量較低、高溫變黏、乳化劑含量高且在乳液聚合中還需加入助乳化劑等聚合工藝復雜、成本高的缺陷,這些也限制了其應用[1-8]。

1 實驗部分

1.1 主要試劑及儀器

甲基丙烯酸甲酯,天津市大茂化學試劑廠;過硫酸鉀,天津市東方化工廠;十二烷基苯磺酸鈉,國藥集團化學試劑有限公司;丙烯酸,天津興復精細化工研究所;苯乙烯,天津市大茂化學試劑廠;辛烷基苯酚聚-氧乙烯醚,天津市大茂化學試劑廠;丙烯酸乙酯,天津市大茂化學試劑廠;均為分析純。D-8401W型高速攪拌機,202-0型臺式干燥箱,DZKW-C型數顯恒溫水浴鍋,AB204-N型電子天平(0.1 mg),MOTIC-B型偏光顯微鏡。合成裝置1套。

1.2 實驗步驟

裝置安裝完畢后,水浴升溫到約75~80 ℃,控制攪拌器轉速最大。準確稱取表面活性劑、部分引發劑、部分單體、部分水加入三口瓶中。反應30 min以上,等體系出現藍相后再反應15 min左右,滴加余下單體,3 h內滴完。剩余引發劑分次加入三口瓶,3 h內加完。反應完畢后,體系升溫到85 ℃,再反應1 h。冷卻至室溫,出料。

2 實驗結果與討論

2.1 單體對微乳液的影響

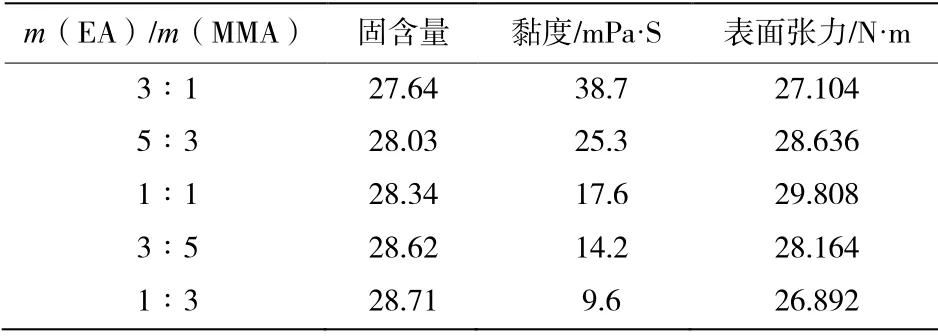

本文以丙烯酸乙酯(EA)和甲基丙烯酸甲酯(MMA)為主單體。采用控制變量法保證實驗過程中其他因素恒定。比較不同單體配比對乳液的穩定性、固含量、黏度和表面張力的影響。如表1所示。

表1 單體配比對微乳液性能的影響

乳液穩定性采用2 000 r·min-1離心5 min后觀察,各組均未出現分層的現象,說明微乳液穩定性良好。而乳液的固含量并不隨著單體比例的變化有大的改變,說明丙烯酸乙和甲基丙烯酸甲酯的匹配性好[9-10]。

乳液的黏度隨著甲基丙烯酸甲酯用量增加而減小,這可能是由于其本身結構特點決定的,甲基丙烯酸甲酯直鏈很短且剛性強,不會產生直鏈纏繞,所以乳液的黏度下降[11-12]。

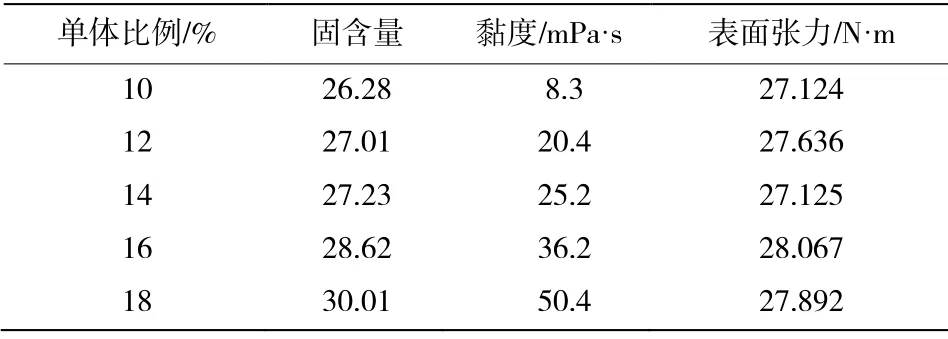

表2 單體比例對微乳液性能的影響

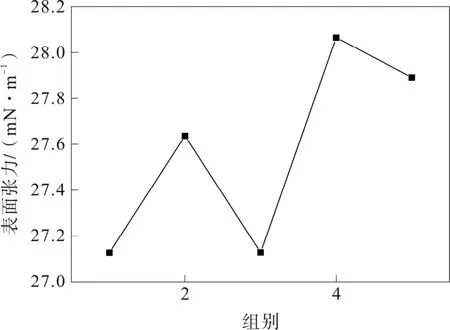

當改變單體在反應過程中的比重后,產品的固含量成單調遞增趨勢,這是由于單體的量增加以后一方面使得聚合程度小幅提升;另一方面,由于聚合過程速度快,可能有部分單體未參與反應,滯留下來。故此黏度方面,也有著逐漸增加的趨勢。但在單體質量分數10%與12%的量下出現了黏度的較大階躍變化。對于表面張力來說,它是液體的內在性質,其大小主要取決于液體自身和與其接觸的另一物質的種類。由于表面活性劑能有效地降低液體(水)的表面張力,所以微乳液體系的表面張力一般都不會很大,且總體保持平穩。這也側面說明了單體的含量并不是越多越好[13]。

圖1 表面張力散點分布

羧酸單體(如丙烯酸和甲基丙烯酸)可以用于乳液聚合中,用以改善膠乳和膠膜的性質。丙烯酸類單體易溶于水,隨丙烯酸用量的增加,增長的高分子自由基上由于接枝了較多親水基團,同時具有親水性與親油性,因而發生水相凝聚成核即均相成核,形成了非常微小的膠體態高分子顆粒,使得乳膠粒的數目增加、粒徑減小。但丙烯酸用量增大到一定程度,由于丙烯酸為強親水性的單體,在乳液聚合中易發生水相聚合,因而用量過大易引起聚合過程中的破乳。所以丙烯酸用量取低于3%左右合適[14]。

2.2 乳化體系對微乳液性能的影響

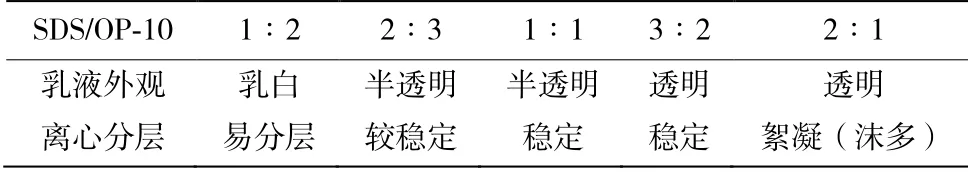

乳化劑對乳液聚合的過程和乳液產品的最終穩定性能具有決定性的影響。本文把陰離子型乳化劑SDS與非離子型乳化劑OP-10復配,其對乳液性能的影響如表3所示。

表3 乳化比例對微乳液外觀和穩定性的影響

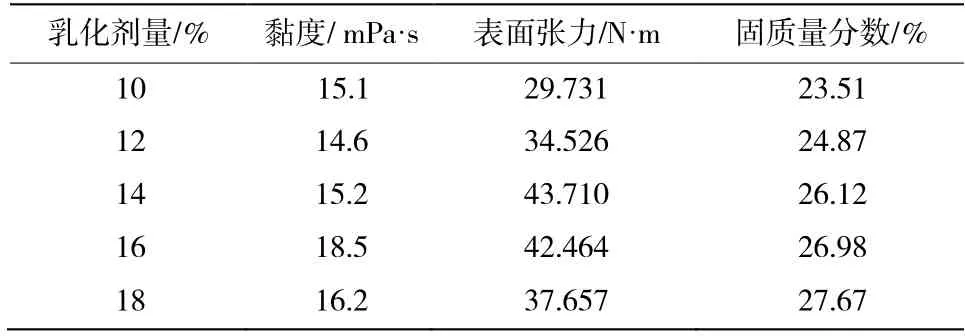

由表3可知,隨著SDS/OP-10的質量比增加,反應的穩定性提高,因為陰離子型乳化劑的乳化效果比非離子型乳化劑的乳化效果好,臨界膠束濃度降低。而乳化劑用量增大,膠膜親水性增大,耐水性降低,而且大量乳化劑的存在,必然會影響乳液的成膜性能和膜性能。乳化劑用量對乳液性質的影響如表4所示[15]。

表4 乳化劑用量對微乳液性能的影響

由表4可知,當乳化劑用量小于16%時,隨著乳化劑用量增加,微乳液的黏度逐漸增大,因為體系中膠束數目增多,粒子間的相互作用力和流動阻力增大,體系的黏度增大。但當乳化劑的用量增加到一定程度時,膜吸水率減小,微乳液的黏度又呈下降趨勢[16]。

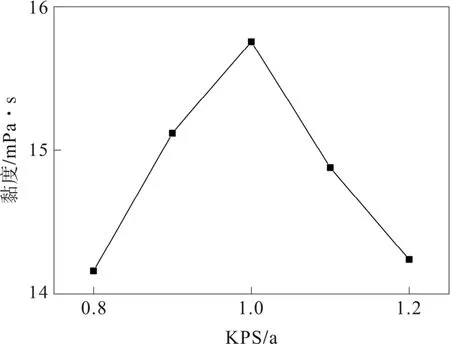

2.3 引發劑的量對微乳液的影響

引發劑的量是決定反應進行的速度與程度的關鍵之一。若引發劑用量過低時,則單體反應將不完全;若引發劑在體系中分布不均勻時,則不同反應點的單體具有不同的反應速率,進而影響到微乳液的綜合性能。結果如圖2所示。

由圖2可知,隨著引發劑用量增加,體系黏度先增大后減小。因為引發劑濃度增大,自由基生成速率和鏈終止速率都增大,故使相對分子質量降低,乳膠粒數目增大,乳液黏度增加。當引發劑濃度超過一定值后,實際引發單體反應的引發劑量減小,實際參加反應的乳膠粒數目減少,粒徑反而增大,最終導致微乳液黏度減小,當引發劑用量為1.0 g時達到最佳效果[17]。

圖2 黏度隨引發劑用量散點分布圖

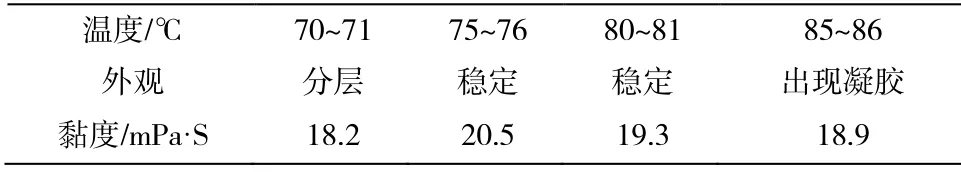

2.4 聚合反應溫度對微乳液的影響

本文簡單對比了不同聚合反應溫度對微乳液聚合結果的影響。如表5所示。

表5 聚合溫度對微乳液性的影響

由表5可知,當聚合溫度>85 ℃或過低<71 ℃時,均不能得到穩定的聚合體系。因為聚合溫度高時,乳膠粒子之間因碰撞而聚集的概率增大,乳膠粒子之間因碰撞而聚集的概率增大;同時水分子熱運動加劇,致使水分子與復合乳化劑分子間的締合作用力減弱。體系易出現爆聚或凝膠現象。而溫度低時,體系聚合所需時間長,體系聚合前期的誘導期延長,引發劑分解速率和鏈增長速率降低,單體轉化不完全,體系中易出現分層[18]。

2.5 引發劑補加方式對微乳液的影響

在自由基加成聚合過程中,若引發劑用量過低或在體系中分布不均勻時,微乳液的綜合性能均會受到影響。實驗中發現如果中期補加引發劑,可能導致凝膠或爆聚,但如果以引發劑溶液的形式加入則不會。這可能是因為直接補加引發劑會易導致體系中新乳膠粒的生成速率加快且來不及擴散,乳膠粒子之間容易聚集。因此,補加KPS溶液較適宜。溫度控制在75~85 ℃時,引發速率快,聚合速率快,且聚合過程穩定,可以加快反應進程,又能得到較好的實驗結果[19-20]。

3 結 論

本文以陰離子型乳化劑十二烷基硫酸鈉(SDS)與非離子型乳化劑辛烷基苯酚聚-氧乙烯醚(OP-10)所組成的混合乳化體系,以過硫酸鉀(KPS)為引發劑,采用半連續聚合的方式制備出丙烯酸酯微乳液。考察單體配比和用量、乳化劑配比和用量、引發劑用量、聚合溫度對乳液性能的影響,確定最優實驗流程和配比。即,當單體配比為m(EA)∶m(MMA)=1∶1、聚合溫度為75~76 ℃、乳化劑用量共計25 g且SDS/OP-10=3∶2、引發劑用量為1.0 g且采取聚合中期補加KPS溶液的方式補加、丙烯酸用量為3%,體系的pH值在7~8時制得的微乳液的產品性能最好。