3D打印在電纜工藝過程中的應用

高 梅

(遵義精星航天電器有限責任公司 貴州 遵義 563000)

1 引言

電纜一般是指由傳輸線(包括電線、光纖等)、元器件(主要是連接器、開關)經過電裝互聯形成一定形狀的具有傳輸電能、信息、以及實現光、電、磁能轉換功能的電氣制品。隨著科學技術的不斷發展,我國對航天事業和國防工業的發展提出新的要求,而電纜作為國防工業和航天事業的通信連接基礎,除了對生產品種的要求更高以外,由于其生產工序的實際操作存在一定困難導致生產效率面臨著嚴重挑戰。而3D打印技術作為一種基于數字化文件為基礎的快速成型的技術,該技術通過結合塑料、金屬或陶瓷等材料逐層打印來構造物體,最終形成3D立體的物體。應用3D打印技術的這一特性,將其用于生產領域作為生產的輔助手段,不僅可以降低產品生產成本,更能快速提高生產效率[1]。

2 3D打印在電纜加工過程中的應用

2.1 電纜加工過程中的難點分析

在電纜組件的制作工藝流程中,包含多頭和立體等復雜電纜的制作流程,電纜成型一直是一個必不可少的工序,其主要包括布線、線束成形等,電纜產品需要正確的布線、合理的線束成形。其中,布線是指將導線根據接線關系按照一定位置擱置的過程;線束成形指的是借助輔助工裝通過導線彎曲、線束綁扎,護套組裝等方式進行固定,從而保證電纜的形狀以便對其進行加工。

然而在實際操作過程中,由于無固定物固定電纜,導致在需要彎曲條件下加工困難。在布線環節,其要求每根導線基本保持平行,無交叉、纏繞現象,以便對每根導線進行修線和在固定位置進行標識,由于導線具有一定彈性,導致電纜彎曲部分易有形變造成后道工序加工困難,所以需要輔助方法幫助待加工電纜彎曲固定,現常用的固定方法是手工進行固定和用木板上釘釘子的方式制作簡易工裝夾具,其中靠員工手工進行相關布線工序,實際操作過程中會耗費大量時間對各部分布線路徑進行尺寸測量,該方法由于是人工操作,容易造成尺寸不符合要求,由于電纜中導線較多,各布線路徑有一定接線關系,所以在需要消耗操作人員一定時間對各布線支路導線確認接線關系;木板上釘釘子的方式制作簡易工裝夾具固定,此方法在制作過程中發現很多地方仍需反復測量,且在實際操作中由于操作不當可能會使導線線皮會被釘子劃傷等情況造成返工重做,使制作效率降低。

2.2 3D打印機參數介紹

本文以極光爾沃3D打印機為例,介紹其在電纜加工過程中的應用,具體參數如表1所示。

表1 極光爾沃3D打印機主要參數

該設備運行的溫度要求如上表所示,在此范圍內本打印機可正常工作,當環境溫度超出上述范圍時,可通過調節打印機熱床溫度或切片溫度確保設備達到最佳打印效果。極光爾沃3D打印機實物圖及其部件圖如圖1、圖2所示。

圖1 極光爾沃3D打印機實物圖

圖2 極光爾沃3D打印機結構示意圖

2.3 3D打印在電纜加工過程中的應用

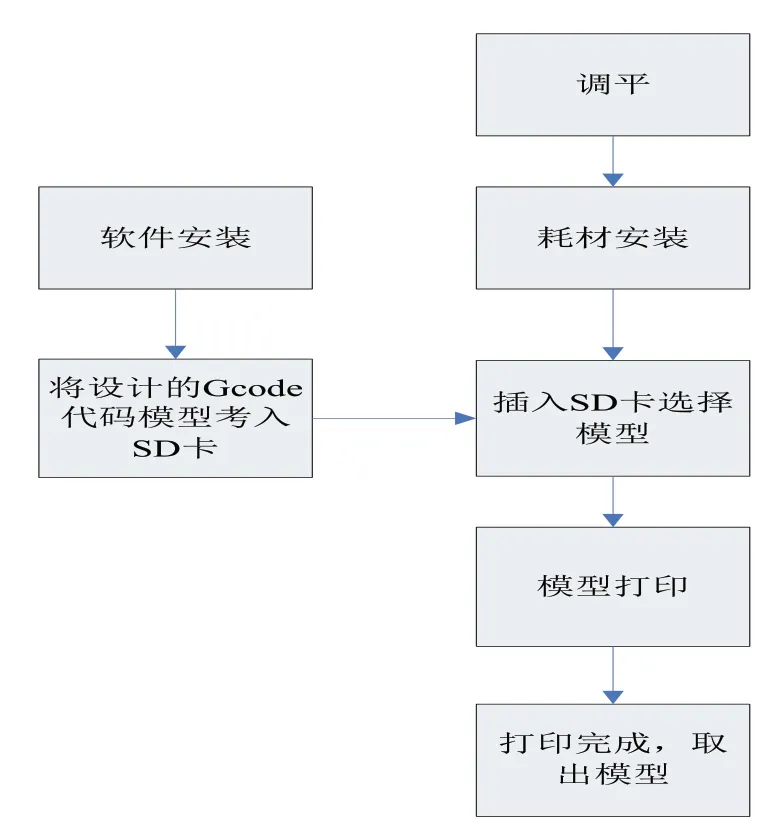

使用3D打印機設計其布線工裝輔助生產,打印工裝模型的具體步驟為:(1)調平機身為打印模型做好準備;(2)安裝打印耗材;(3)將畫好的模型考入SD卡選擇模型;(4)模型打印,在打印初期值得注意的是如果觀察到打印的模型不能完全黏附在平臺上需要重新調平;(5)取出模型打印完成時待打印平臺冷卻后即可取出模型。其流程圖如圖3所示。

圖3 極光爾沃3D打印機操作流程圖

將3D打印技術運用到電纜加工的主要思路:使用該打印機打印工裝來輔助生產使得加工過程中操作變得簡單以便提高加工效率,具體表現為:固定各布線支路長度以免操作人員重復測量;在各支路之間設計擋板避免接線關閉出錯,且模型耗材為PLA(聚乳酸),該耗材熱穩定性好,室溫下不產生形變,且該材料質地較軟,不易刮傷電纜。如圖4所示。

圖4 未使用3D打印機前工裝夾具

上圖為未使用3D打印機前簡易工裝夾具,從圖中可以看出該夾具在轉彎處存在刮傷導線風險,且由于電纜布線位置會根據電纜的需求發生變化,此時就需要重新制作新的簡易夾具,制作時會花費制作人員大量時間來反復測量個支路的長度,且隨著支路數量增加,制作工裝的時間也將增加,最終使得電纜加工效率變低。

圖5為使用3D打印機制作的工裝夾具圖,該夾具圖結構簡單,設計難度低,圖像藍色線部分即為導線需要標識處,各支路長度即為電纜所需修線長度,且由于打印材質的特性,使得待加工電纜在彎曲處不會出現刮傷導線等現象,且由于各支路長度在設計模具時就已規定好,無需反復測量,降低了工裝的制作時間[2]。

圖5 3D打印工裝夾具圖

3 結論

本文結合3D打印機的技術特點以及電纜組裝過程中的操作難點,針對目前所采取的措施的不足之處,通過使用3D打印機打印布線工裝以固定電纜使工序操作簡便,提高了產品的加工效率,且由于3D打印機工裝模型制作簡單,且制作周期快,便于制作不同尺寸不同形狀的工裝使得產品成本降低。3D打印機在電纜加工領域的運用場景不止于此,未來3D打印技術在加工領域將得到更廣泛的運用。