以Si/SiO2為前驅體的鋰離子電池負極材料研究進展

趙仕杰,馬揚洲,謝迎春,宋廣生,黃仁忠

(1.安徽工業大學材料科學與工程學院,安徽 馬鞍山 243003;2.現代材料表面工程技術國家工程實驗室,廣東廣州 510651;3.廣東省現代表面工程技術重點實驗室,廣東廣州 510651)

硅基材料作為鋰離子電池的負極材料,由于其理論比容量高達4 200 mAh/g 和較低的放電電位(相對于Li/Li+約為0.4 V)而受到廣泛關注。盡管具有誘人的優勢,但其在大規模應用的過程中仍存在兩個關鍵問題,首先是與鋰化/脫鋰過程相關的巨大體積膨脹會導致活性顆粒的粉化和快速循環誘導的容量衰減;其二是較低的初始庫侖效率。特別是對于具有大表面積的納米結構硅和SiOx基材料而言,主要是由于在第一次鋰化過程中形成固體電解質中間相(SEI)層和在SiOx基質中捕獲大量的鋰離子[1],首次嵌鋰時,導致高的不可逆容量產生。

針對上述問題,最好的方法就是對硅基材料通過復合其他成分進行改性,合理控制硅基復合材料的尺寸和結構,整體提高負極材料的循環穩定性。當前,SiO2是最適合和Si 復合的候選材料。與純硅材料相比,將Si 和SiO2復合作為負極存在三點優勢,SiO2具有良好的機械強度,納米SiO2本身在充放電過程中體積變化相對較小,首次充放電過程中形成的Li2O 和Li4SiO4等硅酸鹽能起到分散原位生成的納米硅區,并減小了循環過程中的體積變化[2]。因此,將Si 和SiO2復合作為前驅體形成納米結構并進行改性,可以大大改善電極的性能。這有助于硅基材料在鋰離子電池領域中早日實現商業化應用。

1 Si/SiO2的研究進展

近年來,研究者們對Si/SiO2復合材料在鋰離子電池領域做了大量的研究工作,并取得了豐碩的成果。他們從原料入手,將硅顆粒通過物理或者化學方法嵌入到一個連續的SiO2基質中,硅顆粒與SiO2基體緊密結合,形成穩定均勻的兩相體系,依靠SiO2基體為電子和離子提供傳輸通道和支撐骨架,還可以適應體積膨脹和吸收張力,提供材料結構的穩定性。

1.1 以純Si 為基復合

硅基負極材料中Si/SiOx/C 復合結構材料的合成被作為一種有效提高電化學性能的改性方法。SiOx(0≤x≤2)殼不僅能減少SEI 膜的形成和體積膨脹,還能加強硅顆粒上碳層的生長和提供低電導率硅的電子轉移通道。因此,開發Si/SiO2/C復合材料是提高硅基材料電化學性能的有效方法。

Shen 等[3]采用纖維素溶液和硅納米粉體作為起始材料,采用原位再生方法直接組裝纖維素/硅復合材料。碳化后得到Si/SiO2/C 復合材料,SiO2被均勻地包裹在纖維素衍生的碳網中。所得到的Si/SiO2/C 復合材料在電流密度為420 mA/g的情況下具有1 071 mAh/g 的高可逆比容量,200 次循環后可保持70%的容量。

Guo 等[4]將硅顆粒經強氧化性溶液處理后,使得硅納米顆粒表面一些低價Si 原子轉化為高價Si 原子,成功修飾SiO2氧化層,制得Si@SiO2負極材料。利用魔芋葡甘露聚糖(KGM)粘合劑中大量的羥基,具有強大的附著力和良好的機械性能,有效地連接活性材料和導電碳,牢固地附著在銅箔的集電器上,形成堅固而穩定的電極。制成的KGM/Si@SiO2電極,經過1 000 個循環可以實現1 278 mAh/g 的可逆比容量,并且每個循環只有0.056%容量衰減。

1.2 以SiO2為基復合

實驗室以SiO2為基體制備Si/SiO2負極材料有兩種合成途徑,分別為鎂熱反應和鎂粉-機械化學反應法。前者通常涉及高壓和高溫,造成不安全和高能消耗。后者采用高能機械研磨(HEMM)工藝代替高溫煅燒,觸發還原反應,更簡便、環保。

微米級SiO2經球磨成納米結構,在充放電過程中體積變化減小,提高其電化學性能。Zhou 等[5]介紹了通過機械研磨和鎂熱還原法從微硅中制備Si/SiO2復合材料,研究了Si/SiO2和碳不同質量比的影響。當Si/SiO2含量低于50%時的復合材料表現出更好的電化學性能。結果表明:在50 mA/g 下,Si/SiO2@C(50% C)樣品表現出685.8 mAh/g 的高初始放電比容量。100 次循環后,可逆比容量為482 mAh/g。

Wu 等[6]把硅藻土和鎂粉通過鎂粉-機械化學反應法制備Si/SiO2,進一步用木質素衍生的碳包覆以制備Si/SiO2@C 材料。木質素可以生成具有納米級石墨結構域的碳基體活性材料,有助于提高電化學性能。經過150 次循環后,Si/SiO2@C復合材料表現出87.1%的容量保持率。經過500 次循環,Si/SiO2@C 表現出877 mAh/g 的可逆比容量,并保持其初始容量的81.6%。這種可持續的原料制造高性能Si/SiO2@C 負極的綠色方法,在LIBs 中具有顯著的應用潛力。

1.3 以Si 和SiO2為基復合

據報道,球磨法可以用于制造具有新化學性質的納米材料。由于這一特性,利用HEMM 工藝可以使Si、多孔SiO2與石墨緊密接觸,并避免生成電化學惰性碳化硅(SiC),形成硅均勻分散在多孔SiO2中的Si/SiO2復合材料。

Wu 等[7]利用硅基工業廢料和石英砂廢料,經過預處理除去其中的雜質,制得純化的硅和石英粉末,混合球磨后制備Si/SiO2復合材料。研究發現:Si/SiO2復合材料用作負極材料時,具有最佳摩爾比為1∶1。通過可控的預鋰化方法克服了在首次循環中不可逆容量的損失,從而提高初始庫侖效率,該值可高達93.9%,Si/SiO2復合材料在0.5 A/g 下循環400 次后比容量為992.8 mAh/g。當與LiCoO2配對時,與使用商業化的石墨負極相比,預鋰化的Si/SiO2復合材料的優異電化學性能可實現整個電池更高的能量密度(459.4 Wh/kg)。

Hou 等[8]采用濕式球磨法制備納米片狀Si@SiO2負極材料。經過兩步球磨(粗磨和細磨)過程,將不規則的板狀微米級硅破碎成納米片狀的Si@SiO2,且晶粒較小、晶界豐富。與微米級硅相比,球磨硅具有更好的電化學性能。細磨的硅在100 次循環后,表現出最佳的電化學性能,在0.1 A/g 的電流密度下,初始庫侖效率高達84.6%,比容量為1 920.4 mAh/g。研究表明,隨著球磨時間的延長,硅基電極的電化學性能顯著提高。

1.4 以SiO 為基復合

利用SiO 的歧化反應,在經過高溫熱處理,SiO 分解生成納米硅顆粒鑲嵌在惰性SiO2基質中,改變材料的內部結構,提高其電化學性能。

Lu 等[9]通過球磨SiO、石墨和煤瀝青作為碳前驅體,然后進行高溫熱處理,合成了Si-SiO2-C 復合材料。煤瀝青和石墨作為碳前驅體對Si-SiO2-C 復合材料來說,不僅可以緩沖硅粒子在鋰合金化過程中的體積變化,而且還具有出色的導電性。在循環90 次后仍表現出出色的循環穩定性,可逆比容量約700 mAh/g。

Lu 等[10]將SiO 微粒涂上間苯二酚-甲醛樹脂層,在退火過程中,SiO 微粒被包覆了一層碳層,由于SiO 的歧化作用,SiO微粒相分離形成了具有互連的納米顆粒的Si/SiO2復合材料。在這種結構中,非填充涂層碳殼保持了Si/SiO2結構的完整性,防止SEI 膜的連續生成,使電極與電解質接觸面積最小化,并保留用于Si 膨脹的內部孔隙空間。結果,該材料首次可逆比容量達到1 798 mAh/g,而CE 達到78%。循環1 000次,比容量約為1 500 mAh/g。

1.5 以Si 合金為基復合

目前,工業廢料大都是硅基合金材料,基于成本高、工藝復雜等條件的限制,一直以來都沒有投入到商業化中,因此,采用高效、低成本的方法對廢舊材料進行回收利用,制備性能優異的負極材料具有重要意義。

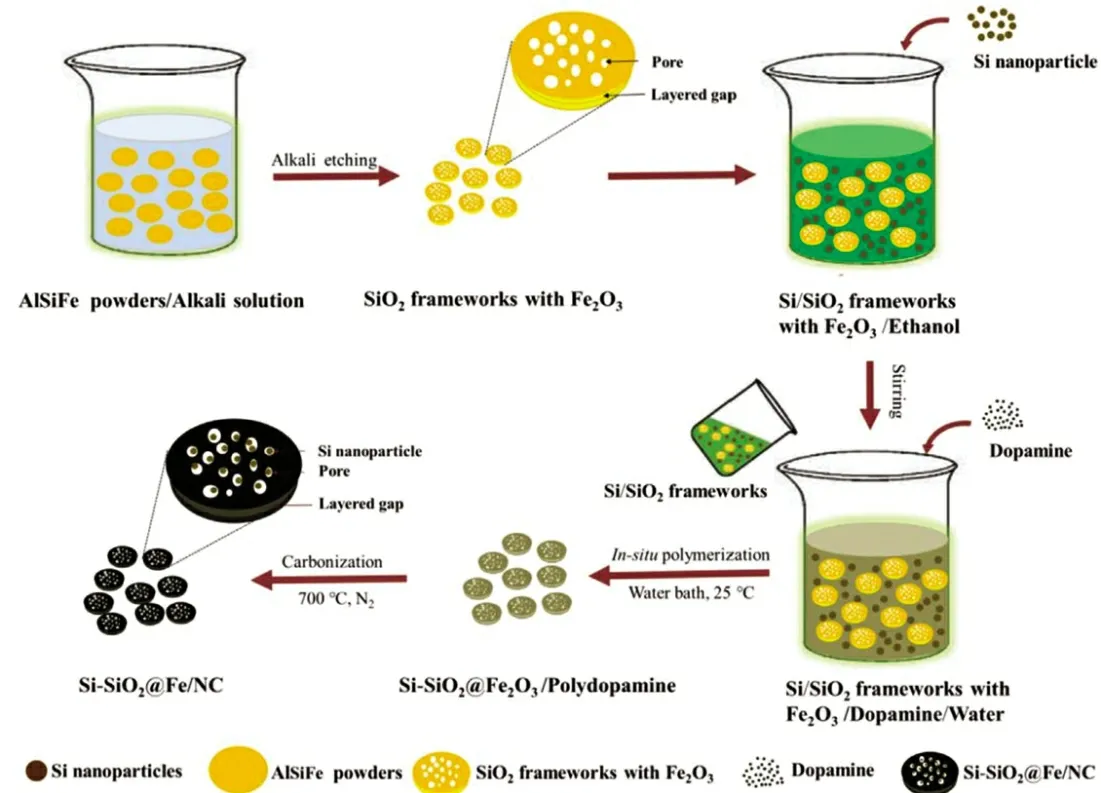

Fang 等[11]利用AlSiFe 合金粉通過堿法蝕刻來提供多孔SiO2骨架,經超聲攪拌將硅納米顆粒嵌入多孔SiO2骨架的間隙中。通過多巴胺的聚合和隨后的碳化過程,在多孔骨架的表面上生成了氮摻雜的碳層,從而生成Si-SiO2@Fe/NC 復合材料。受益于多孔SiO2骨架和氮摻雜的碳層的配位效應,從而表現出出色的循環性能,在0.2 A/g 的測試電流下100 次循環后最高可達100%的容量保持率,在3 A/g 的測試電流下的充電比容量為653.1 mAh/g,表現出優異的倍率性能。

Fang 等[12]同樣以AlSiFe 合金粉末作為前驅體,制備了含Si和SiO2含Fe的碳導電外殼的多孔復合材料(Si-SiO2@Fe/C),如圖1。結果顯示,硅納米顆粒均勻地嵌在含有Fe 的多孔層狀SiO2模板中,樣品中的Fe 不僅可以提高負極的導電率,還提供較小的容量。由于鐵的延展性,也減輕了體積效應。Si-SiO2@Fe/C 負極在200 mA/g 下循環200 圈還有830 mAh/g 放電比容量和庫侖效率>99%,在100、200、500、1 000 和2 000 mA/g 時 可逆放電 比容量分 別為950、900、800、650 和500 mAh/g。

圖1 Si-SiO2@Fe/NC復合材料的制備原理圖[12]

2 Si/SiO2的結構改性

以Si/SiO2為前驅體的復合材料,對其結構進行改性,可以有效提升電化學性能。其中,在活性物質硅表面包覆SiO2層形成包覆結構最為典型,外殼的存在具有雙層作用。一方面,外殼的存在更好的緩沖了硅在鋰化/脫鋰過程中巨大的體積變化;另一方面,外殼也可以防止硅顆粒表面與電解質溶液的直接接觸,避免電解液的化學和電化學分解,從而抑制電極材料在充放電循環過程中SEI 膜的持續重建[13]。

2.1 核殼型

核殼型硅基材料是由一個實心的內芯包裹一層或多層不同材料的殼層組成的特殊結構。簡單的構型為Si@SiO2。核-殼結構可以保護硅核免受外界環境變化的影響,限制硅體積膨脹并保持結構完整性,保護納米硅不聚集成大顆粒[14]。

Su 等[15]用丙酮作為潤滑劑通過球磨將鋰金屬和純納米硅均勻混合。在高溫下燒結形成了均勻分布的Li4SiO4層,然后分解為SiO2,SiO2膜對Si 表面的改性對于后續的碳涂層是有益的,這歸因于Li4SiO4水解產生的羥基。研究表明:Si@SiO2@C 雙殼納米復合材料在50 mA/g 電流密度下,初始放電比容量為1 829.4 mAh/g,循環30 個周期后仍然有864.7 mAh/g 的可逆比容量,且庫侖效率都在95%以上。

Du 等[16]通過將模板法、鎂熱還原法和碳熱氣相沉積法(TVD)相結合,成功地獲得了互連夾層結構C/Si@SiO2/C 納米球復合材料,該納米球復合材料大大提高了硅基負極的電化學性能。研究表明:該納米球復合材料表現出優異的循環穩定性,在200 個循環中可逆比容量為1 050 mAh/g,相應的有96%的容量保持率。

2.2 蛋黃-殼型

蛋黃–殼結構是在核殼結構基礎上,通過一定技術手段,在內核與外殼間引入空隙部分,進而形成的一種新型納米多相復合材料。簡單的構型為Si@void@SiO2。硅基“卵殼”結構已顯示出其獨特優勢,包括防止SEI 沉積在硅表面上,避免硅核與電解質溶劑之間的直接接觸以及提供充足的空隙空間以適應硅核的巨大體積變化。

Yang 等[17]通過利用St?ber 方法在硅表面均勻地涂覆了SiO2層,然后用碳層涂覆了Si/SiO2復合材料,最后通過使用適當濃度的HF 溶液選擇性地蝕刻SiO2層,去除了SiO2殼的一小部分外層和一大部分的內層,得到了Si/void/SiO2/void/C 納米結構。在該結構中,兩個內部空隙空間可以限制并適應鋰化過程中硅的體積膨脹。因此,雙卵黃殼結構表現出穩定且高強度的結構。該結構在循環430 次后,其比容量保持在956 mAh/g,容量保持率為83%。

Sun 等[18]先通過囊泡模板法制備了一種由納米硅顆粒為蛋黃,均勻且多孔SiO2為外殼的蛋黃-介孔殼的Si@SiO2納米復合材料,接著在多孔SiO2殼層內外側涂覆多糖,經高溫碳化熱解后得到Si@C@SiO2@C 納米復合材料,經HF 溶液刻蝕除去SiO2殼層后,得到具有雙碳殼層結構(Si@C@void@C)的蛋黃–介孔殼型復合材料(Si@DC)。在50 mA/g 電流密度下,Si@DC 在循環80 次后的放電比容量為943.8 mAh/g,而硅/單殼層(Si@SC)在循環80 次后比容量降低至719.8 mAh/g。

2.3 介孔型

有序介孔碳(OMC)由于其孔徑均勻,孔體積大和導電率高的優點而引起了廣泛的關注。曾有OMC 應用于電極材料方面的報道,具有增強鋰離子存儲能力和更好的循環性能的特征。

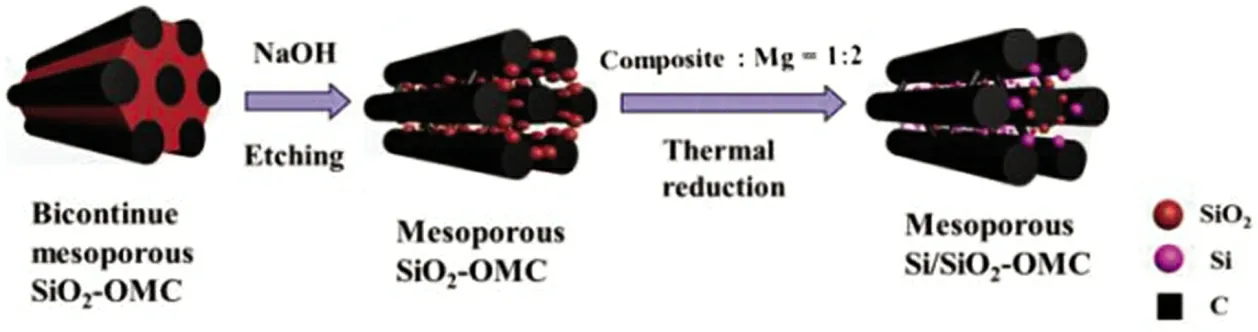

Zeng 等[19]以SiO2-OMC 的二維雙連續介孔為前驅體,并用NaOH 溶液蝕刻再通過鎂熱還原制備了Si/SiO2有序介孔碳納米復合材料(Si/SiO2-OMC),將晶體Si/非晶SiO2納米顆粒封裝到OMC 基質中,如圖2。這種均勻分散在OMC 基體中的多孔Si/SiO2納米顆粒不僅可以緩解循環過程中活性物質的體積變化,而且可以提高Si/SiO2的電導率,促進Li+的擴散。當作為負極材料時,Si/SiO2-OMC 表現出優異的可逆比容量(100 次循環后在0.2 A/g 下為958 mAh/g)和良好的循環壽命(在2 A/g 電流密度下1 000次循環后仍然保留459 mAh/g的比容量)。

圖2 制備Si/SiO2-OMC 復合材料的原理圖[19]

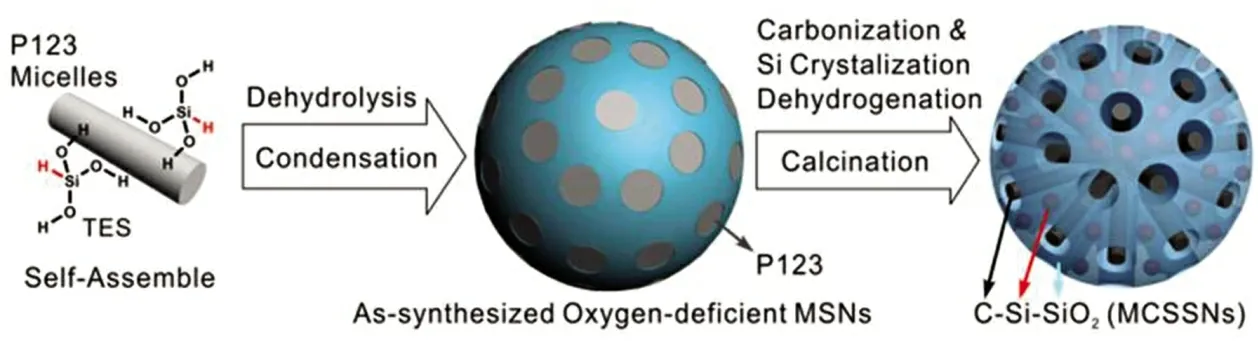

He等[20]用Pluronic P123作為結構導向劑(SDA)和三乙氧基硅烷(TES)作為硅源,合成了一種結構新穎的介孔C@Si-SiO2納米結構(MCSSNs),如圖3。它整體結構為石墨化碳和約3 nm 的硅納米晶體分別包裹在介孔中和嵌入介孔二氧化硅骨架中。作為鋰電池負極材料的MCSSNs 具有高可逆比容量(在100 mA/g的電流密度下比容量為920 mAh/g)和長循環壽命(超過500次循環,庫侖效率高于99%)。

圖3 MCSSNs合成示意圖[20]

2.4 多孔型

多孔型Si/SiO2復合材料常用模板法來制備,而多孔硅基材料又是一種獨特的結構,有望同時解決這兩個問題。首先,在循環過程中,多孔結構內部的空隙為體積擴展提供了額外的空間,可有效釋放源自體積變化的應力和應變,從而有助于保持結構而不被粉碎。其次,多孔結構中的大表面積有助于增加材料的反應活性,以及鋰離子從電解質快速擴散到硅中,孔之間的薄壁縮短了鋰離子和電子的擴散路徑,從而提高了高倍率充/放電容量[21]。

近年來,金屬有機骨架(MOFs)是由金屬離子和配位有機配體組裝而成的三維晶體網絡,已被廣泛用作模板或前體以制造具有復雜結構的多孔功能材料[22]。其中,沸石咪唑酯骨架材料(ZIFs)相對于其他MOFs 材料具有更優異的物理、化學性質和熱穩定性,被認為是制備電催化劑的理想前驅體之一。Yoon 等[23]以ZIF-8 作為犧牲模板,制備了介孔硅空心納米立方體。Yan 等[24]利用普魯士藍類配合物用于制造中空多孔SiO2納米盒,其在循環30 次后可逆比容量可達919 mAh/g。

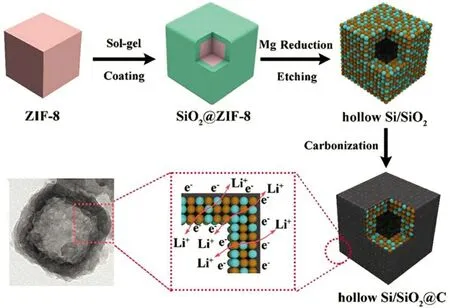

Wang 等[25]以ZIF-8 為模板,合成了空心立方基Si/SiO2@C納米復合材料。如圖4 所示,首先通過TEOS 的水解過程在ZIF-8 納米立方體上涂覆SiO2,之后通過ZIF-8@SiO2的熱解反應、鎂熱還原反應和酸浸過程可形成中空的Si/SiO2納米立方體。空心立方體狀Si/SiO2@C 復合材料顯示了出色的循環穩定性(在0.5 A/g 電流密度下循環200 次后可逆比容量為1 280 mAh/g)和優異的倍率性能(當電流密度分別為3.2 和6.4 A/g 時可逆比容量為782 和660 mAh/g)。

圖4 制備中空Si/SiO2@C復合材料的原理圖[25]

Wang 等[26]用鹽酸浸漬Al-Si 合金顆粒后得到一種三維球形珊瑚狀多孔硅結構。在大氣中通過預氧化處理后,在多孔硅結構表面引入一層薄的SiO2層得到多孔的Si/SiO2。最后,高溫熱解制備了雙層約束的多孔Si/SiO2/C 復合材料。SiO2和C 雙層的存在保持結構的完整性,即減輕斷裂和粉化問題,提高材料的循環穩定性。多孔Si/SiO2/C 復合材料在0.1 A/g 下循環100 次后放電和充電比容量分別為933.3 和929.2 mAh/g,每循環一次多孔Si/SiO2/C 的電荷衰減率僅為0.08%。

根據碳納米管(CNTs)在鋰電池領域里最新研究成果表明,CNTs 作為導電添加劑引入到電極材料中不僅可以改善電極的電導率,提高電池的倍率和循環性能,其優異的熱導率也可以改善電池的散熱性能[27]。Su 等[28]使用鎂蒸氣熱還原法合成多孔Si@SiO2(pSS)顆粒,然后通過化學氣相沉積(CVD)工藝在pSS 孔中原位生長CNTs,得到最終產物(pSS/CNTs)。研究得出,pSS/CNTs 存在由均勻分布的CNTs 和無活性SiO2顆粒纏結在一起的空隙空間,使pSS/CNT 具有更好的電化學性能。

2.5 納米線型

納米線(NWs)型的硅基材料在鋰離子電池中存在兩點優勢,首先電子轉移時不需要克服因顆粒接觸產生的界面勢壘,其次其結構能有效緩沖材料的體積變化,增大與電解液的接觸面積,大大改善了鋰離子電池的庫侖效率和循環性能[29]。

根據SiO2涂層可以抑制硅的體積膨脹,Cho 等[30]提出不同的涂層材料和涂層厚度可以控制硅的體積膨脹程度。然而,涂層過厚會降低硅容量和庫侖效率。Sim 等[31]探究了納米線硅粒子上的臨界SiO2涂層厚度。采用金屬輔助化學刻蝕法制備了納米線硅粒子,通過實驗得出不同厚度的SiO2涂層。其中,在750 ℃下退火,可獲得約7 nm 的SiO2涂層,測得最佳性能,體積膨脹最小。第一次充放電比容量分別為2 117、2 279 mAh/g,首次效率為92%。

Tan 等[32]通過化學氣相沉積(CVD)工藝成功地在碳纖維織物集流體上合成了一種獨特的包含新型無粘結劑Si@SiO2NWs/碳紡織電纜型電極。Si@SiO2NWs/碳紡織物負極所表現出出色的電化學性能均歸因于獨特的電纜型基質,該基質由芯-殼Si@SiO2納米線和高導電碳紡織組成。在0.8 mA/g電流密度下初始放電和充電比容量分別為2 851 和2 214 mAh/g。另外,在大電流密度8 A/g 下長達1 000 次循環中每100 個循環的容量衰減小于8%。

3 結論與展望

綜上所述,硅基材料作為鋰離子電池負極材料在提高充放電容量、庫侖效率等方面具有良好的發展前景。所以,將納米Si 和SiO2進行復合,得到Si/SiO2前驅體為研究對象并進行實驗探究。通過近些年來以Si/SiO2為前驅體作為負極材料在鋰離子電池中的應用研究可以得到如下結論:

(1)在第一次鋰化過程中Li+與SiO2反應生成的鋰氧化物(Li2O)和鋰硅酸鹽(Li4SiO4)降低了理論容量,但它們也作為緩沖成分,以適應活性硅顆粒與鋰進一步反應引起的體積變化,從而提高循環性。

(2)惰性相Li2O 和Li4SiO4的生成包覆在納米硅團簇外圍,隔絕了硅與電解液的接觸,保護電化學活性的納米硅團簇,防止其與電解質發生不可逆反應,抑制SEI 膜持續生成,還可以避免硅顆粒在循環過程中團聚,提高電池的庫侖效率。

(3)通過多種實驗設計制備的Si@SiO2@C 包覆結構,成功改善了硅基復合材料的可循環性,可以歸因于雙殼結構的特性。雙殼結構預留的空隙緩解了硅的體積膨脹,并且可以在外表面形成穩定的SEI 膜。同時,包覆的碳層提高了Si@SiO2的電導率。

(4)從采用高效、低成本、綠色環保的綜合策略方面考慮,結合預鋰化技術彌補首次嵌鋰過程中不可逆容量的損失,實現硅基電極材料早日投入商業化。