快速多重旋轉碾壓誘導Ti-6Al-4V 表面納米晶及性能研究

楊曉潔,常雪婷,范潤華

(1.上海海事大學 海洋科學與工程學院,上海 201306;2.山東省產品質量檢驗研究院,濟南 250100)

復雜的海洋環境對材料的耐腐蝕性要求極為苛刻[1-3],Ti-6Al-4V 合金因具有較好的耐腐蝕性而應用于海洋裝備上,但其耐磨損特性較差,限制了其在海洋裝備上更為廣泛地應用。通過等離子滲氮技術,可以在表層生成滲氮層來提升材料的力學性能,因而這種技術得到了國內外學者的大量研究。Samanta 等[4]對Ti6Al4V 合金進行了等離子氮化處理,發現處理后,基體表面的耐磨性能有所提高。Morita 等[5]研究了等離子滲氮和細晶粒轟擊對Ti-6Al-4V 合金性能的影響,結果表明,處理后的Ti-6Al-4V 合金的拉伸強度比未處理試樣提高了30%,疲勞強度增加了59%。文獻[6]報道,Ti-6Al-4V 合金在600 ℃下滲氮后,其延展性降低了43%,疲勞強度降低了23%。Rajasekara等[7]在500 ℃下對Ti-6Al-4V 合金進行等離子滲氮,發現等離子滲氮增加了微動疲勞強度,改善了表面硬度、表面殘余應力、表面粗糙度和摩擦力。Mubarak等[8]在520 ℃下對Ti-6Al-4V 合金進行離子滲氮,發現其微動磨損性能也得到了提高,同時通過對表面進行機械預處理的方法,可以強化滲氮的動力學性能。Okan Unal 等[9]在500、550、600 ℃的低溫條件下,對經不同條件噴丸處理的Ti-6Al-4V 合金進行了等離子滲氮,發現基體表面的抗疲勞性能有所提高。Farokhzadeh 等[10]研究了表面嚴重的塑性變形對Ti-6Al-4V 合金滲氮處理的影響,結果表明,塑性變形層為后續滲氮處理提供了更多的形核位置,同時提高了基體的耐磨性。

表面納米化是一種能有效提升材料綜合性能的表面處理工藝,廣泛應用于工業領域。目前,工件表面納米化的方法主要有:表面機械研磨法(SMAT)[11-15]、超聲噴丸法(USPT)[16-18]、高能噴丸法(HESP)[19-20]、快速多重旋轉碾壓法(FMRR)[21-24]、超聲波表面碾壓技術USSP[25]等。這些方法已成功地應用于工程材料表面納米結構層的制備,但利用快速多重碾壓法對Ti-6Al-4V 合金進行納米化的研究很少。

為提高Ti-6Al-4V 合金表面的耐磨和耐腐蝕性能,拓寬其在海洋環境戰略裝備上的應用,本文采用FMRR 技術對Ti-6Al-4V 合金基體表面進行處理,使其獲得納米結構,然后進行低溫等離子滲氮,研究表面處理后基體的組織和性能。

1 實驗材料及方法

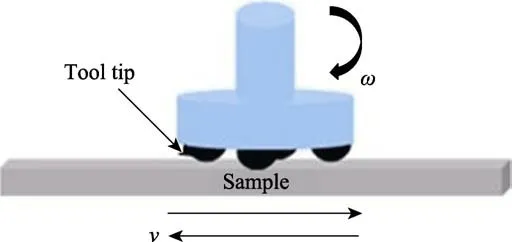

實驗選用Ti-6Al-4V(軋制態)作為基體,其尺寸為200 mm×100 mm×10 mm,化學組成(以質量分數計):6.039% Al,4.055% V,0.012% Fe,0.024% C,其余為Ti。快速多重旋轉碾壓技術是利用一定旋轉速度的滾珠在基體表面進行同方向碾壓,從而實現表面強烈冷變形的一種方法。首先對Ti-6Al-4V 進行快速多重旋轉碾壓,其工藝參數為:v=2.0 mm/s,ω=1400 r/min,P=4.0 MPa,t=15、30、45 min。圖1 為實驗設備示意圖。之后進行等離子滲氮,氣氛為氨氣和甲烷,工藝參數為:溫度500 ℃,保溫時間4 h。

圖1 FMRR 裝置示意圖Fig.1 Schematic diagram of FMRR device

使用聚焦離子束(Focused Ion beam,簡稱FIB)技術對FMRR 處理后的基體進行制樣,利用Tecnai G2 F20 型高分辨透射電子顯微鏡、JEM 1200EX 型透射電子顯微鏡表征其表層組織結構。采用XD98 型X射線衍射儀對FMRR 處理前后的基體表層物相結構進行分析,其中,使用Cu-Kα 靶材,I=30 mA,U=40 kV。采用金相顯微鏡對滲氮層形貌進行觀察,利用電子顯微硬度計對FMRR 處理后的基體和滲氮層表面顯微硬度進行測試,加載載荷為25 g,時間為10 s,取三次實驗結果的平均值。

2 結果及分析

2.1 FMRR 處理后的組織結構和性能分析

2.1.1 組織結構分析

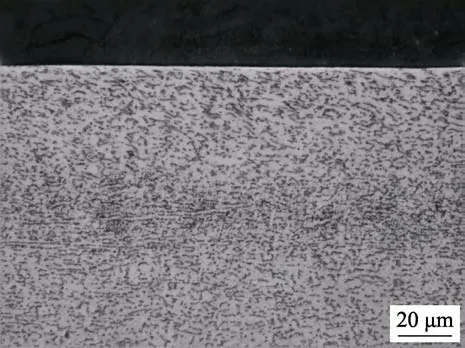

圖2 為FMRR 處理45 min 后基體表層結構的金相圖譜。從圖中觀察到,經FMRR 處理后,基體表層發生明顯的塑性變形,存在深度約為60 μm 的變形層。由于原始試樣為軋制態,故垂直于基體表面(由表及里)的變形梯度結構特征不明顯。

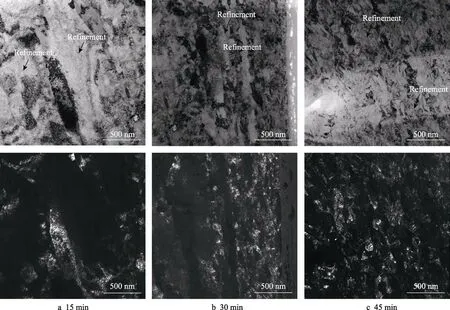

圖3 為不同FMRR 處理時間下基體表層結構的TEM 明暗場圖譜。從圖3 可以看出,FMRR 處理后的Ti-6Al-4V 表層晶粒均得到明顯細化,圖中黑色箭頭所指位置均存在納米晶。隨FMRR 處理時間的延長,晶粒細化更加明顯,晶界數量持續增加。在15、30、45 min 三種處理時間下,平均晶粒尺寸分別為65~90、45~70 和20~40 nm。

TC4 的原始組織為α-Ti 和β-Ti。在FMRR 處理過程中,TC4 表面主要受到壓應力和拉應力的共同作用,發生嚴重的塑性變形。α-Ti 為密排六方結構,主要以孿生的方式產生塑性變形,變形中會產生孿晶亞結構,孿晶之間的結合能夠細化晶粒;β-Ti 為體心立方結構,主要以滑移的方式產生塑性變形,變形中形成位錯,高密度的位錯不斷發生纏結,形成位錯壁和位錯胞,分割了晶粒,使晶粒細化。在FMRR 處理過程中,上述兩種行為不斷反復發生,最終使基體表層獲得一定厚度的納米結構層。隨FMRR 處理時間延長,基體表層受到的應力不斷增加,塑性變形程度更加嚴重,孿晶的結合行為與位錯壁和位錯胞分割晶粒的行為不斷反復發生,致使晶粒更加細化,晶界持續增加。

圖2 FMRR 處理45 min 基體表層結構的金相圖譜Fig.2 Cross-sectional OM micrograph of the FMRR treated sample for 45 min

圖3 FMRR 處理不同時間后基體表層結構TEM 明暗場圖譜Fig.3 Bright and dark field TEM images of FMRR specimens

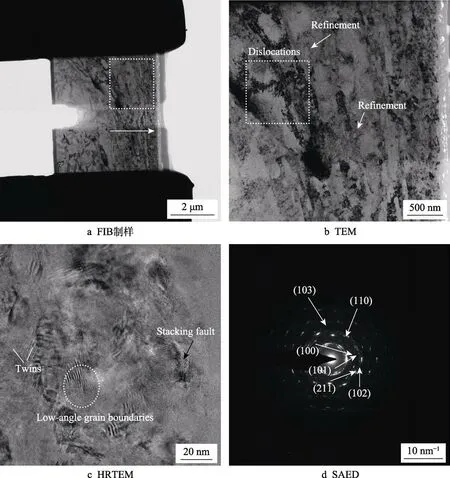

圖4 為FMRR 處理45 min 后基體表層結構的TEM 及電子衍射圖譜。本文首先采用FIB 技術對FMRR 處理后的基體進行制樣,對圖4a 中白色方框區域的組織結構進行觀察,如圖4b 所示。從圖4b 中發現,白色箭頭指向的區域存在晶粒細化現象,白色方框內存在高密度的位錯。同時,采用HRTEM 進一步觀察缺陷的形態及分布(圖4c),發現基體表層結構中存在層錯(圖中黑色箭頭指示區域)、孿晶(圖中白色斜線位置)和小角度晶界(圖中白色橢圓區域位置)。對基體表層區域進行了電子衍射分析(圖4d),發現不同晶面的衍射環均是較為連續的圓環,且取向隨機分布,這也證明了納米晶的存在。

圖4 FMRR 處理45 min 基體表層結構TEM 圖譜及電子衍射圖譜Fig.4 TEM images and corresponding SAED pattern of FMRR samples for 45 min: a) sample preparation by FIB technique

在沖擊載荷作用下,Ti-6Al-4V 表層發生嚴重的塑性變形,產生晶格畸變,部分區域的原子排列混亂,形成孿晶和位錯。反復強烈的塑性變形,致使一系列的位錯結合成小角度晶界。另外,Ti-6Al-4V 表層處于塑性不穩定狀態,促使位錯核心的碳原子發生擴散,碳原子很快沉淀下來,隨沖擊時間延長,沉淀下來的碳原子增多,形成一些點缺陷,這些點缺陷對位錯起到釘扎作用,阻止其運動,使位錯密度增加。同時,Ti-6Al-4V 表層微觀結構中大量孿晶也對位錯的移動起到阻礙作用,也增加了位錯的密度。

從能量的角度來講,點缺陷的形成可以促進位錯的形成,增加位錯的密度,提高位錯能,公式(1)為空位缺陷形成能。

式中:ΔET為從平臺上移動一個原子離開平臺點陣所需的能量,ΔEK為該移動原子落入另一個格點(扭折或臺階邊緣)時所消耗的能量,為平臺失去一個原子后平臺空位周圍點陣弛預畸變所消耗的能量。

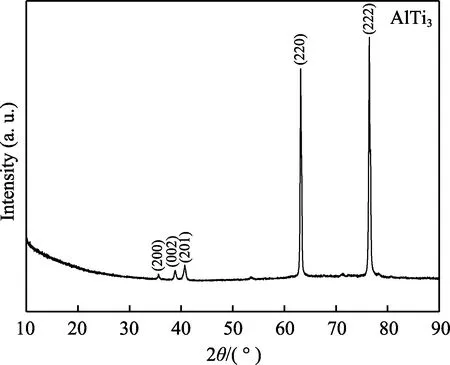

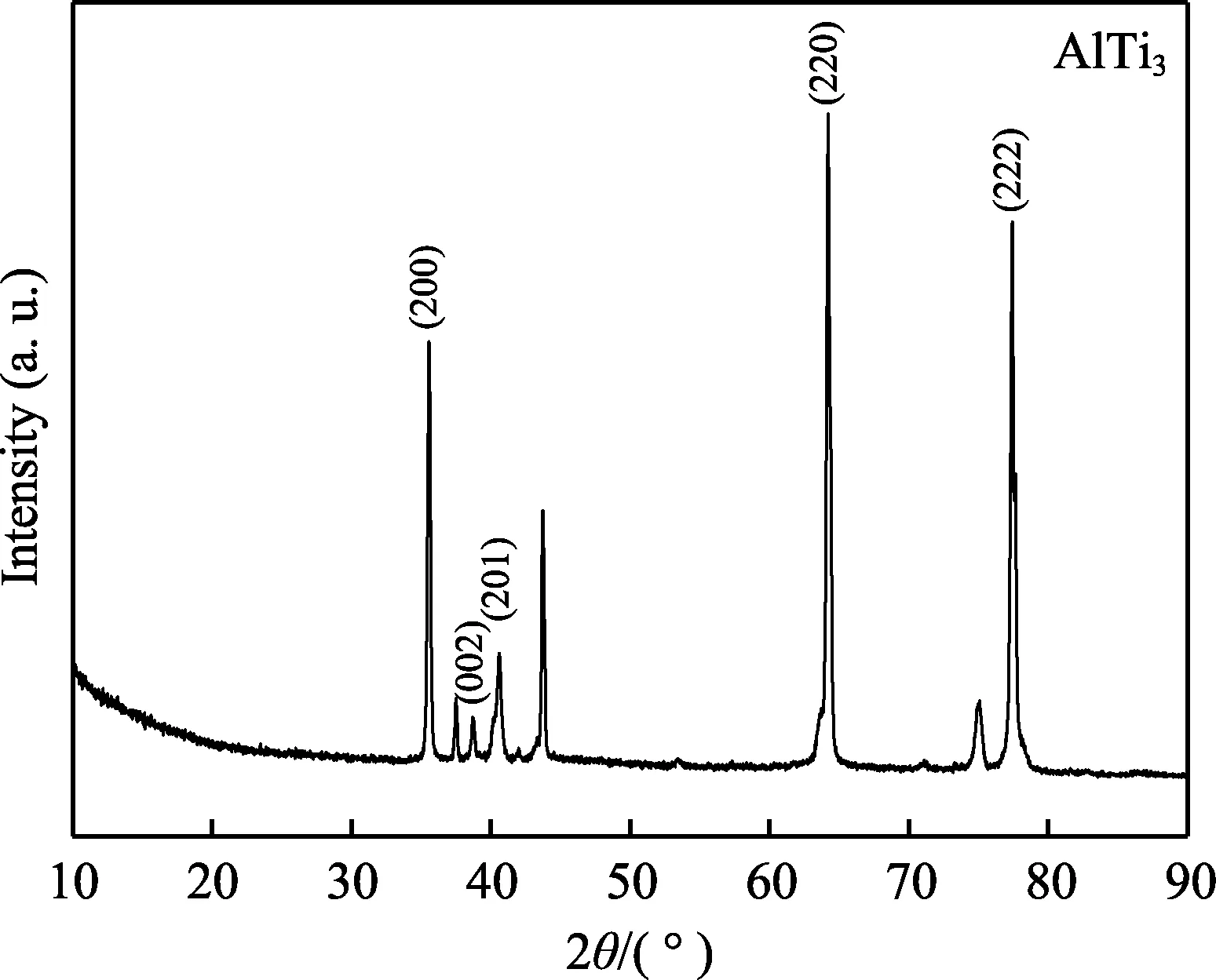

圖5 為未經FMRR 處理的原始試樣表層結構的XRD 圖譜。分析可得,基體表層結構主要為α-Ti 和β-Ti 兩相組織,存在部分AlTi3相。而經FMRR 處理后,基體表層結構的XRD 圖譜如圖6 所示。對比圖5 和圖6 可得,經FMRR 處理后,基體表層未出現新相,但出現了較多的α-Ti 相組織,對應衍射峰的數量增加,α-Ti 和β-Ti 兩相組織的衍射峰均實現了寬化,且峰值變高,AlTi3相衍射峰也實現了寬化。

圖5 基體表層結構XRD 圖譜Fig.5 XRD pattern of original sample

圖6 FMRR 處理后基體表層結構XRD 圖譜Fig.6 XRD pattern of FMRR sample

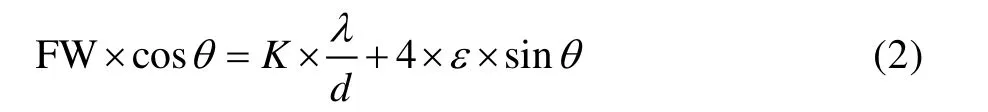

由于原始試樣為軋制態,FMRR 處理方式為旋轉式,兩種方向不一致,所以基體表面組織結構在發生嚴重塑性變形的同時,局部也產生了大量的熱。熱量誘導組織發生動態再結晶,組織細化的同時,也發生了分解,產生α-Ti 相組織,使α-Ti 相組織的衍射峰數量增加。經FMRR 處理后,基體表層晶粒得到明顯的細化,獲得了納米晶粒,晶粒細小時,在相干散射區三維尺度上的晶胞數減少,倒易點陣將變為具有一定體積的倒易單元,其選擇反射區增大,結構衍射峰變寬,當晶粒尺寸小于100 nm 時,這種作用的效果更加明顯。可以采用Scherrer-Wilson 公式,通過衍射峰的半高寬,計算平均晶粒尺寸,如公式(2)所示[26]。基體表層晶粒細化逐漸平衡時,就會形成相對平衡的納米晶粒組織,這時相應的衍射峰寬度也不再變化。另外,經FMRR 處理后,基體表層發生嚴重的塑性變形,表層局域會存在一定的殘余應變,也會存在引起殘余應變的微觀應力,在不同的區域內,微觀應力的大小和符號各不相同。在微觀應力的作用下,基體表層過多晶粒將維持平衡,而在局域內某個晶粒的某個晶面間距可能被拉長,同時局域內另一個晶粒的某個晶面間距可能被壓縮,這種行為最終使衍射峰變寬。

式中,FW 為衍射峰寬度,K為形狀因子,λ為波長,d為平均晶粒尺寸,ε為應變,θ為布拉格角。

2.1.2 性能分析

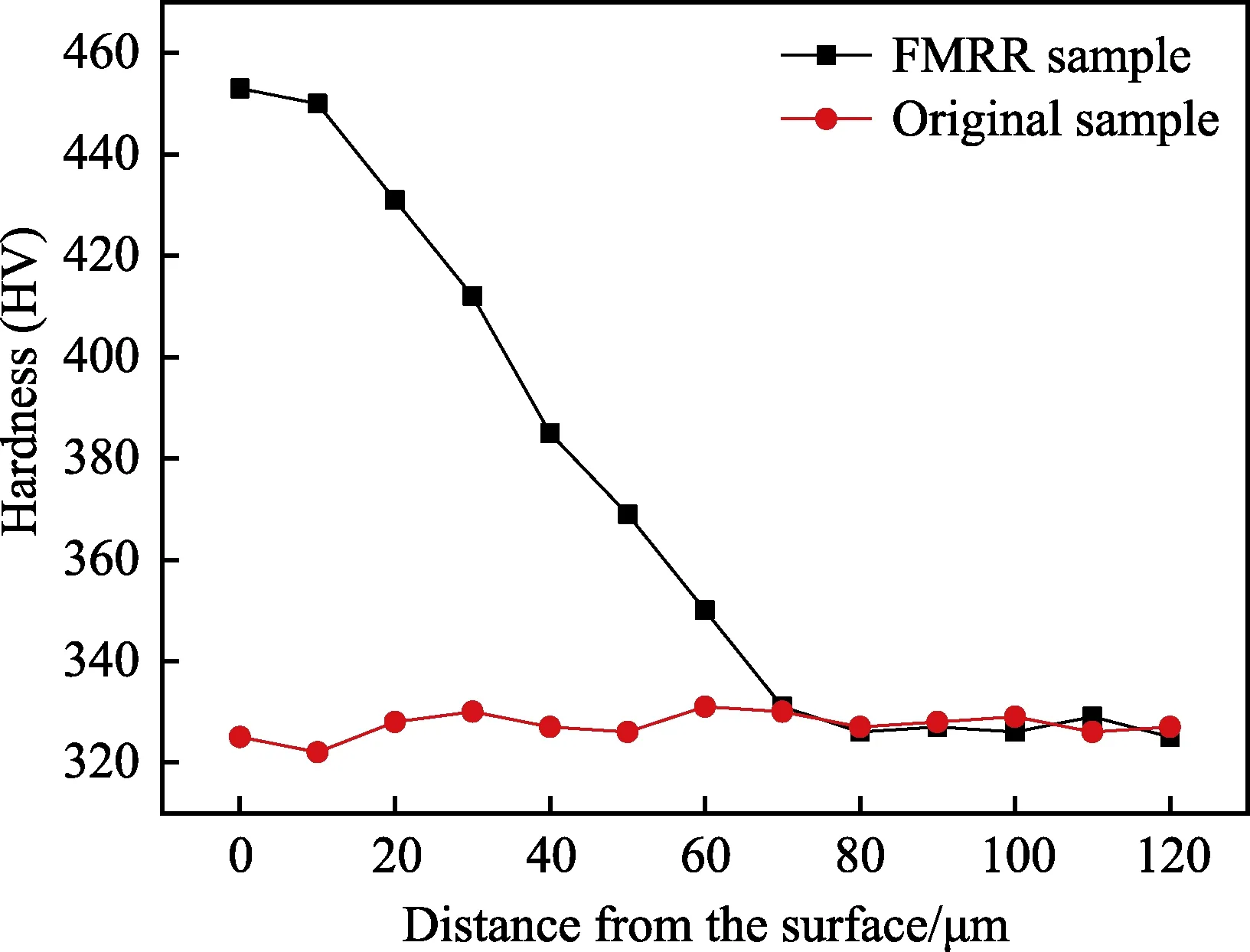

沿著垂直于基體表面(由表及里)的方向,測量了FMRR 處理后基體表層的顯微硬度,如圖7 所示。從圖中可以看出,未處理基體表層的顯微硬度為322~331HV。FMRR 處理使基體表面獲得了約60 μm的硬化層,顯著提高了基體表層的顯微硬度值,硬度為325~453HV,比處理前最大提高了約41%。FMRR處理過程中,基體表層組織結構發生變形,晶粒細化,位錯密度增加,形變強化、位錯強化、細晶強化等相互之間的耦合作用,使基體表層的顯微硬度值增大。

圖7 FMRR 處理45 min 前后基體表層的顯微硬度Fig.7 Microhardness curves of original and FMRR sample along the depth

根據Hall-Petch 公式(式(3))可知,在FMRR處理過程中,隨著流變應力不斷增加,基體表層發生屈服,晶粒逐漸細化,基體表層顯微硬度也增大。

式中:δ為屈服強度;0δ為單晶的屈服強度;K為常數;d為晶粒直徑。

2.2 FMRR 處理對滲氮層組織及性能的影響

2.2.1 滲氮層組織結構

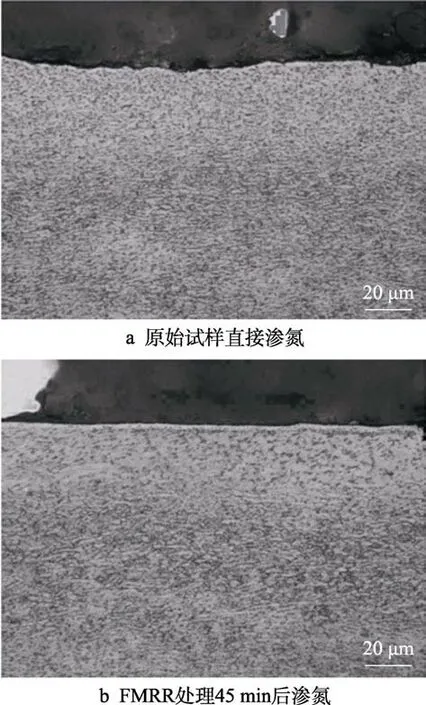

圖8 為原始試樣直接滲氮和試樣FMRR 處理45 min 后滲氮的形貌圖。從圖8a 可以觀察到,基體表面存在一定深度的滲氮層,主要包括白色化合物層和過渡層兩個區域,白色化合物層不連續,深度約為0.9 μm,過渡層深度約為58 μm。從圖8b 可以看出,FMRR 處理加快了基體表面低溫滲氮的速度,白色化合物層深度約為1.7 μm,過渡層深度約為100 μm,滲氮層深度約增加了72.7%,并且在過渡層區域還可以觀察到組織變形的特征。等離子滲氮過程就是氮原子在基體表面的擴散過程,氮原子以間隙原子方式擴散到基體表層,并形成Ti-N 固溶體,提高了基體表面強度和硬度。FMRR 處理后,基體表層發生嚴重的塑性變形。一方面,局域原子的排列更加混亂,形成位錯和孿晶等亞結構,降低了氮原子的擴散激活能;另一方面,高密度的位錯形成位錯胞和位錯壁,分割晶粒,獲得了納米晶,基體表層晶界明顯增多,氮原子的擴散通道明顯增加。FMRR 處理后,基體表層獲得的納米晶和結構缺陷能夠為后續氮原子的擴散提供更多的結構條件和能量條件,大大促進氮原子的擴散,從而形成了一定深度的滲氮層。

圖8 試樣橫截面光學顯微鏡圖Fig.8 Cross-sectional OM micrographs of samples: a) original sample + plasma nitriding; b) FMRR sample (45 min) +plasma nitriding

2.2.2 滲氮層性能

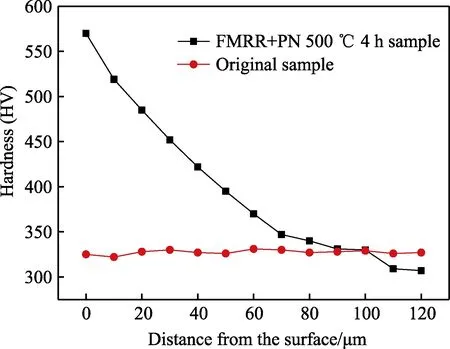

原始試樣在直接低溫滲氮后,基體表面獲得的白色化合物層不連續,故只對FMRR 處理后基體表面獲得的滲氮層與原始試樣進行了顯微硬度比較分析,如圖9 所示。從圖中看出,滲氮處理明顯提高了基體表面的顯微硬度,最大提高到1.77 倍,且隨距基體表面距離的增加,顯微硬度值逐漸減小,硬度梯度較小。FMRR 處理后的基體在等離子滲氮時,是一個擴散過程,氮原子的擴散促使基體表層形成一定深度的滲氮擴散層,主要包括白色化合物層和過渡層,兩者的顯微硬度均高于基體,故顯微硬度曲線呈下降的趨勢。從顯微硬度曲線分析,發現滲氮層的深度約為100 μm。

圖9 FMRR 處理45 min 后滲氮層的顯微硬度曲線Fig.9 Microhardness curves of original and FMRR+ nitrided sample along the depth

3 結論

1)經FMRR 處理后的Ti-6Al-4V 表面獲得納米結構層,晶粒細化,在15、30、45 min 三種處理時間下,平均晶粒尺寸分別為65~90、45~70 和20~40 nm,未出現新相,α-Ti、β-Ti 和AlTi3相的衍射峰變寬。

2)經FMRR 處理后,Ti-6Al-4V 表層結構中存在孿晶、小角度晶界和高密度位錯等結構缺陷。

3)FMRR 處理45 min 后,基體表層的顯微硬度明顯提高,比處理前最大提高了約 41%,硬度為325~453HV,出現了厚度約60 μm 的硬化層。

4)FMRR 處理促進了基體表面低溫滲氮,提高了滲氮的速度,滲氮層中白色化合物層約為1.7 μm,滲氮層約為100 μm,滲氮層顯微硬度較大。