微織構刀具超聲銑削航空鋁合金的研究

唐軍,陳小靜,趙波

(1.新鄉學院,河南 新鄉 453003;2.河南理工大學,河南 焦作 454000)

7075 鋁合金屬于Al-Zn-Mg-Cu 系超硬鋁,具有良好的抗剝落腐蝕、抗應力開裂和抗疲勞性能等特點,已廣泛應用于航空航天領域,如用于制造飛行器的整體結構件和減速板等[1]。該材料在輕量化、薄壁化的使用過程中,其性能常會因工件表面的殘余應力、粗糙度以及微織構的變化而變化。通常在加工過程中直接改善工件表面質量,來提高生產效率。目前,國內外學者提出了許多改善工件表面質量的方法,包括微織構刀具加工[2]、預應力加工[3]、插銑加工[4-5]、高速加工[6-7]、超聲加工[8]以及復合加工[9]等加工工藝。

Olleak[10]以三維有限元仿真技術為基礎,研究了無織構、平行溝槽、垂直溝槽、對角溝槽、微坑、斜坑等六種形式對切削力、溫度、應力分布及刀具磨損的影響規律,結果表明,微織構刀具在降低切削力和切削溫度、應力均化、減少磨損等方面具有顯著的優勢,其中,垂直溝槽與斜溝槽的作用效果更加明顯。彭銳濤等[11]研制了一種軸類零件的預應力車削夾具,并通過切削試驗得出,較低的切削速度和進給量、較大的背吃刀量對工件表面獲取殘余壓應力是有積極作用的。Yang 等[12]對比分析了表面無織構及凹坑、橫向、縱向、正交織構五種形式的硬質合金刀具對TC4 的高速銑削情況,發現有織構刀具加工的工件,隨切削行程增大,表面粗糙度呈較緩上升趨勢,表面顯微硬化程度整體呈現下降趨勢,表面變質層中的C和O 含量較低。田榮鑫等[13]利用硬質合金插銑加工TC17,發現工件表面的殘余壓應力沿深度方向呈先增大、后減小、最后趨于零的趨勢。左敦穩、許鴻昊等[14-15]將高速切削與預應力加工進行復合,提出了一種拉伸高速銑削工藝,通過切削試驗發現,在不影響表面質量的前提下,可以在工件表面產生有利的殘余壓應力層,有效延長了工件疲勞裂紋萌生壽命。劉戰強等[16]基于熱力耦合,建立了雙刃高速切削過程中切屑的溫度場,分析了鋁合金工件表面殘余拉/壓應力的形成機理。Ping Guo 等[17]利用兩組壓電換能器呈60°布置的方法,實現了刀尖的橢圓振動,并對6061鋁合金進行車削試驗,發現工件表面形成了一致的微織構形貌特征。曹騰[18]利用超聲橢圓振動對工件表面進行凹坑織構化設計,發現經設計后的工件摩擦系數顯著降低,工件的耐磨性能得到有效提高。張翔宇等[19]將超聲波橢圓振動應用于高速切削 Ti-6Al-4V中,發現刀具壽命提高了300%,效率提高了90%,切削力降低了50%。姜興剛等[20]利用雙彎曲橢圓振動高速銑削TC4 鈦合金薄壁件,發現刀具的切削力降低了50%,刀具顫振得到了抑制,零件形位精度得到顯著提高[20]。張臣等[21]提出了一種針對超聲橢圓振動的轉角同步控制方法,在工件周面形成了矩形陣列織構。佟欣等[22]對比分析了變密度微織構和均勻分布微織構球頭銑刀對鈦合金切削加工性能的影響,發現前者在提高刀具切削性能和工具表面質量方面均具有顯著的優勢。

綜上所述,預應力加工和插銑加工對加工工件的結構形狀有較大的限制;高速加工對機床刀柄系統動平衡要求比較嚴格(即G2.5~G1.0)。相比較而言,微織構刀具和超聲振動不僅對主軸系統要求低,且對工件形狀無特殊要求。基于此,本文提出了一種微織構超聲振動刀具系統,通過切削試驗,研究分析切削參數對工件表面完整性參數(表面粗糙度、殘余應力、顯微硬度和微觀織構)的影響規律。

1 微織構超聲振動銑削機理

1.1 切削系統

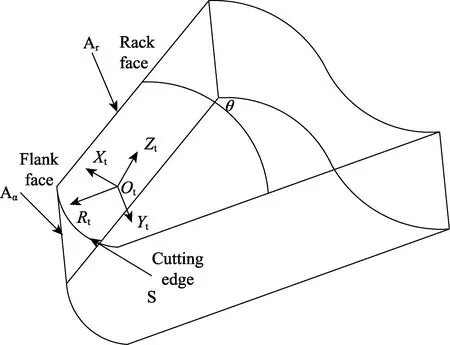

文獻[23-24]指出,較其他幾種微織構形式(縱向溝槽、凹坑以及凸包),橫向溝槽織構改善刀具切削性能的效果更為顯著。據此,在刀具前刀面上布置橫向溝槽織構,如圖1 所示。

縱扭復合超聲振動系統結構如圖2 所示。聲學系統主要包括五部分:超聲波電源、非接觸電能傳輸系統、縱振換能器、斜槽式縱扭變幅桿以及橫向溝槽微織構銑刀。

1.2 切削機理分析

加工工件表面形貌特征與刀具形狀、運行軌跡有密切關系。本文所使用的縱扭復合超聲微織構銑削屬于超聲橢圓振動加工范疇。在整個切削過程中,微織構刀具的運動主要有進給運動、旋轉切削運動以及縱扭復合超聲振動三部分組成。

刀具采用的切削刃為圓角切削刃,幾何模型如圖3 所示,前刀面為Ar,后刀面為Aα,切削刃為S。

圖1 橫向溝槽微織構Fig.1 The transverse groove micro texture: a) groove size; b) 3D topography of grooves

圖2 縱-扭復合超聲振動系統結構示意圖Fig.2 The schematic diagram of longitudinal-torsional ultrasonic vibration system

圖3 刀具幾何模型Fig.3 Tool geometrical model

縱扭復合超聲振動會使得刀具在空間形成一個三維橢圓振動軌跡。考慮刀具切削參數(切削深度、瞬時切削速度以及進給速度)和振動特征條件,可得刀具運動軌跡方程為:

式中:f為超聲振動頻率;xA、Ay、zA為超聲振幅;xφ、yφ、zφ為相位差;pα為切削深度;vf為進給速度;v為瞬時切削速度。

對方程式(4)進行求解計算,可以獲得刀具刀尖的運動軌跡(假設相位差為90°),如圖4 所示。

圖4 刀尖運動軌跡特征Fig.4 The characteristics of tool tip motion trajectory

基于方程式(4),利用數學仿真軟件在空間范圍內繪制加工工件的表面形貌,如圖5 所示。

圖5 工件表面織構形貌Fig.5 Surface texture morphology of work-piece

2 試驗研究

微織構縱扭復合超聲銑削裝置加工現場如圖6所示。在DMU80 加工中心上,通過BT40 刀柄將微織構超聲銑削系統與電主軸相連,利用平口虎鉗來固定工件。

圖6 加工現場Fig.6 The processing site

本試驗利用前期所研制的超聲電源與無線電能傳輸系統[25],原-副邊氣隙為0.5 mm,電能傳輸效率為65%,超聲換能器頻率為35 kHz,變幅桿為調質45#鋼,銑刀基體為調質40Cr,雙直刃銑刀直徑為12 mm,刀片材料為鎢鈷類硬質合金YG6X,硬質合金厚度為2 mm。銑刀與縱扭變幅桿通過彈簧夾頭(ER20)相連,再與超聲振動系統相連,利用阻抗分析儀(PV70A)進行測試,縱扭復合超聲頻率為36.5 kHz,并通過LK-G10 激光位移傳感器(KEYENCE)測量,超聲縱振振幅為7.5 μm,扭轉振幅為5.2 μm。銑刀表面溝槽微織構采用北京中航北工研制的金屬光纖M20 打標機制作,激光功率6 W,頻率20 kHz,速度70 μm/s。所制備的溝槽寬度為51 μm,跨距為100 μm,深度為12.57 μm。

試驗材料為供應態7075-T6 鋁合金,加工工件的厚度為50 mm,寬度為40 mm,顯微硬度HV=1370 MPa,抗拉強度為524 MPa,密度為2850 kg/m3。

在相同加工參數下,分別進行無超聲振動的微織構刀具銑削和有超聲振動的微織構刀具銑削。開啟超聲電源按鈕為微織構超聲銑削(Micro-texture ultrasonic milling, MTUM),關閉超聲電源按鈕為微織構刀具銑削(Micro-texture tool milling, MTTM)。采用單因素試驗法,分析加工參數對工件表面粗糙度、顯微硬度和殘余應力的影響規律。

采用上海泰明光學儀器有限公司研制的JB-IC 表面粗糙度測試儀對加工工件表面粗糙度Ra進行3 次測量,并取平均值;使用MH-5 顯微維氏硬度計測量試件的顯微硬度;采用加拿大PROTO-LXRD X 射線衍射儀測量工件表面殘余應力;采用基恩士VHX-5000 超景深儀測量工件三維形貌特征。

3 結果與討論

3.1 切削試驗

根據表1 的試驗參數進行切削試驗,整個切削過程中,在主軸轉速N=1400 r/min,每齒進給量fz=0.03 mm,銑削深度ap=0.1 mm 時,微織構刀具超聲加工工件表面的粗糙度數值最小,為Ra=0.588 μm,較相同切削參數下微織構刀具銑削工件表面粗糙度(Ra=0.65 μm)降低約9.5%。

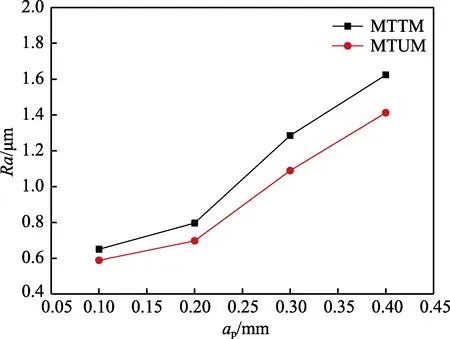

設置表1 所示的切削試驗參數。分別改變主軸轉速、每齒進給量、銑削深度得到其與粗糙度的關系,見圖7—9。在相同切削參數條件下,與微織構刀具加工相比較,微織構刀具超聲銑削加工的工件表面粗糙度比較小,粗糙度的降幅在4.7%~13.2%。隨主軸轉速增大,工件表面粗糙度呈逐漸下降的趨勢,而銑削深度、每齒進給量與工件表面粗糙度成正比關系。

這主要是由于隨著主軸轉速增大和施加超聲振動,較好地抑制了刀具表面積屑瘤的形成。微織構縱扭復合銑削的變切削角特性[26],能夠有效降低每齒進給量和銑削深度在工件表面殘留面積的高度,從而降低工件表面的粗糙度。

表1 試驗參數Tab.1 Test Parameter

圖7 主軸轉速對表面粗糙度的影響Fig.7 Effect of rotary speed on the surface roughness

圖8 每齒進給量對表面粗糙度的影響Fig.8 Effect of feed per tooth on the surface roughness

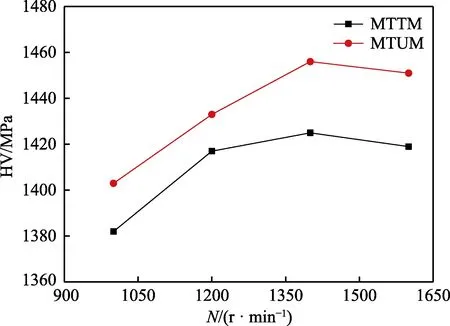

在相同切削參數條件下,與微織構刀具銑削相比較,微織構刀具超聲加工的工件表面顯微硬度比較大,增加了1.13%~2.35%(圖10—12)。這主要是由于與微織構刀具銑削相比,微織構縱扭復合銑削的變速切削特性使加工材料應變硬化率得到提高,流變抗力增加,加工工件表面的強化效應也得到了一定的增強,最終形成了較高的表面顯微硬度[26]。在兩種銑削條件下,加工工件表面的顯微硬度隨主軸轉速的增大,呈現先增大、后減小的趨勢,隨每齒進給量的增大而增大,而銑削深度對工件顯微硬度的影響不顯著。

圖9 銑削深度對表面粗糙度的影響Fig.9 Effect of milling depth on the surface roughness

圖10 主軸轉速對顯微硬度的影響Fig.10 Effect of rotary speed on the micro-hardness

圖11 每齒進給量對顯微硬度的影響Fig.11 Effect of feed per tooth on the micro-hardness

圖12 銑削深度對顯微硬度的影響Fig.12 Effect of milling depth on the micro-hardness

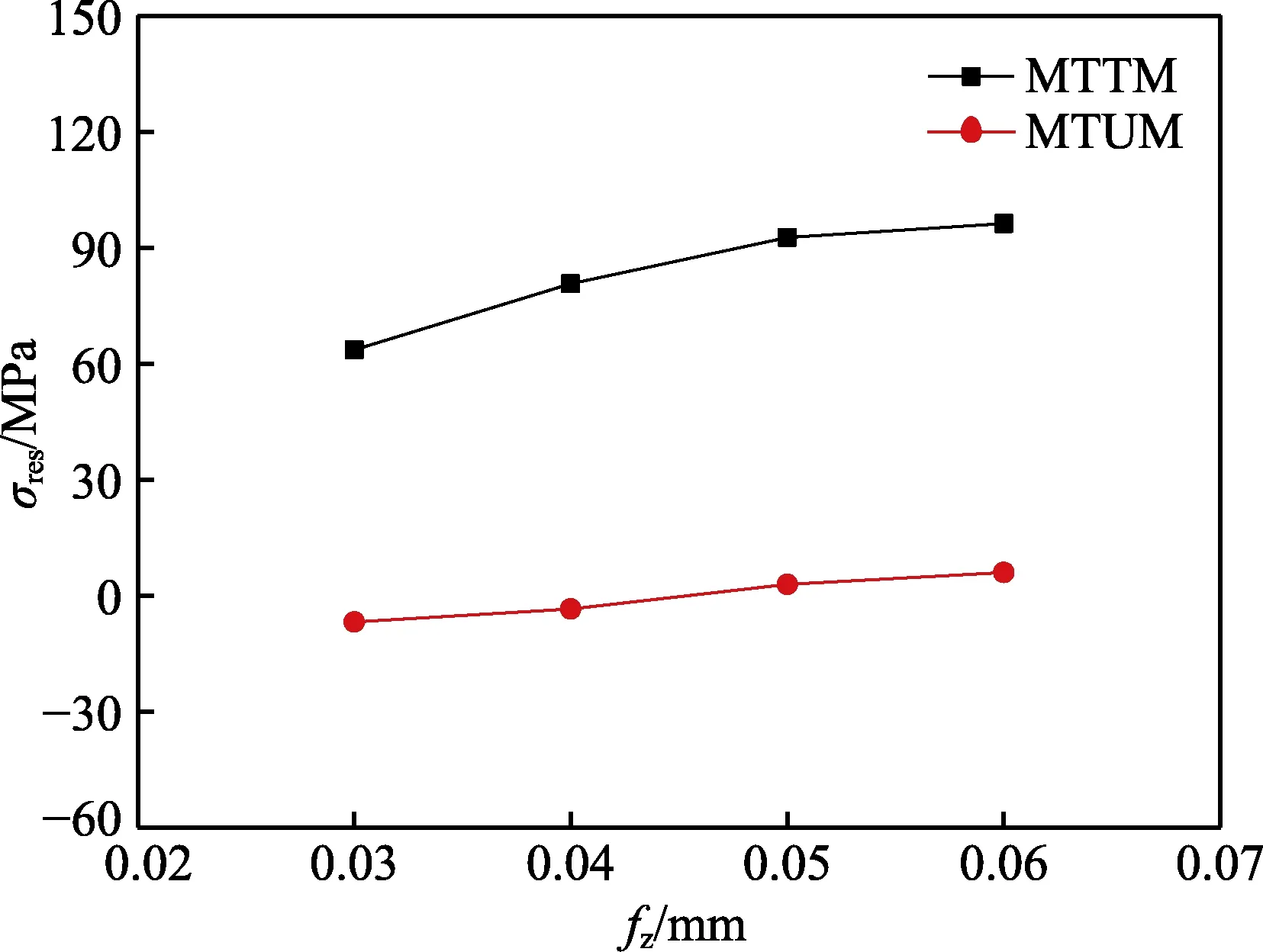

在相同切削參數條件下,微織構刀具超聲加工的工件表面深度方向的殘余應力以壓應力為主,而微織構刀具銑削加工的工件表面深度方向的殘余應力以拉應力為主(圖13—15)。在兩種銑削條件下,加工工件表面的殘余應力隨主軸轉速和每齒進給量增大而增大,增勢顯著。銑削深度對工件表面殘余應力的影響不顯著。

圖13 主軸轉速對殘余應力的影響Fig.13 Effect of rotary speed on the residual stress

這主要是由于隨著主軸轉速和每齒進給量的增大,切削溫度會急劇上升,在熱應力作用下,工件表層形成殘余拉應力,其中,每齒進給量對殘余拉應力的影響最為顯著。相比微織構刀具銑削,微織構刀具在超聲加工過程中會對工件表面反復沖擊和擠壓,這會使表層材料產生塑性變形,增大位錯密度,形成殘余壓應力層和加工硬化。

3.2 表面微觀形貌特征

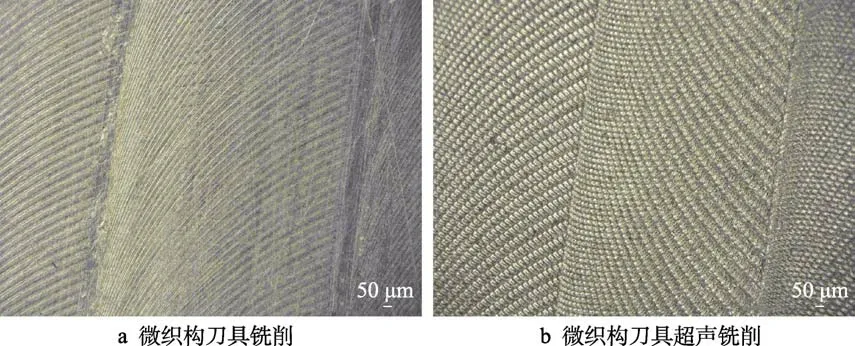

在主軸轉速N=1400 r/min,每齒進給量fz=0.03 mm,銑削深度ap=0.1 mm 時,兩種銑削工況下工件表面的微觀形貌如圖16 所示。在微織構刀具銑削條件下,加工工件表面有明顯的走刀軌跡和劃痕;在微織構超聲銑削條件下,加工工件表面形成較為規整、統一的“魚鱗網紋”。由此可見,較微織構刀具銑削,微織構刀具在超聲加工過程中具有改善工件表面質量的優勢。

圖14 每齒進給量對殘余應力的影響Fig.14 Effect of feed per tooth on the residual stress

圖15 銑削深度對殘余應力的影響Fig.15 Effect of milling depth on the residual stress

圖16 加工工件表面形貌Fig.16 Surface morphology of work-piece; a) micro-texture tool milling; b) micro-texture ultrasonic milling

4 結論

1)基于微織構刀具的超聲銑削運動軌跡特征,利用MATLAB7.1軟件仿真分析了加工工件的表面微觀形貌特征。

2)在相同切削參數下,微織構刀具超聲銑削所獲工件表面的粗糙度值均優于微織構刀具銑削所獲工件表面的粗糙度值,其中,主軸轉速與工件表面粗糙度呈負相關關系,而銑削深度、每齒進給量與工件表面粗糙度呈正相關關系。微織構刀具超聲銑削所獲工件表面的顯微硬度值均高于微織構刀具銑削所獲工件表面的顯微硬度值,其中,隨主軸轉速、每齒進給量的增大,顯微硬度呈現增大趨勢,而切削深度對顯微硬度的影響不顯著。微織構刀具銑削所獲工件表面呈現殘余拉應力,而微織構刀具超聲銑削所獲工件表面均呈現殘余壓應力,其中,隨著主軸轉速和每齒進給量的增大,殘余應力呈現逐漸增大的趨勢,而切削深度對殘余應力的影響不顯著。