盾構區間超近距離建筑物地基加固施工技術

李二寶 中鐵二十四局集團有限公司軌道交通分公司工程師

1 工程概況

在某盾構區間施工中,因為隧道施工軸線偏離過大,無法按原設計軸線完成盾構施工工程。經設計調線后,線路發生了變化,盾構穿越建筑物時,由原來的隧道邊距樓房基礎邊最遠9.5 m變為6.3 m,最近3.0 m變為0.1 m。該建筑物的基礎形式為條形基礎,基礎埋深為1.9 m,與隧道最小水平凈距0.1 m。

根據工程地質勘查報告[1],地下1.5 m為素填土,黃褐色;地下1.5~6.2 m為粉質黏土,灰黃色,可塑;地下范圍為6.2~12.1 m為粉質黏土,灰色,流塑;地下范圍為12.1~17.6 m為粉質黏土,黃褐色,軟塑,千層餅狀,夾螺殼;地下17.6~27.5 m為粉質黏土,灰黃色,可塑,局部夾粉土;地下27.5~41.3 m為粉質黏土,沙性大,黃褐色,密實,飽和,含姜石和螺殼。

2 加固方案

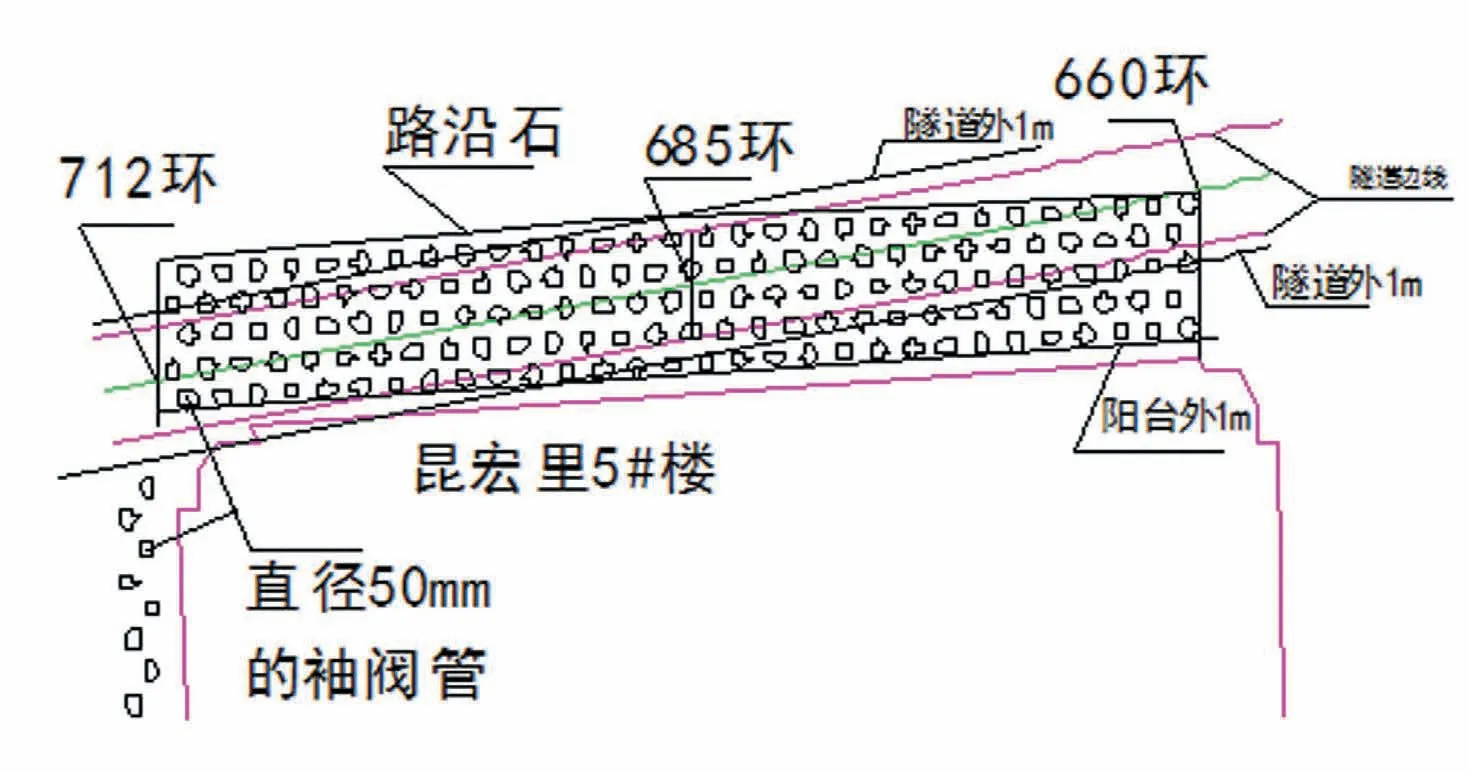

圖1 加固平面布置圖

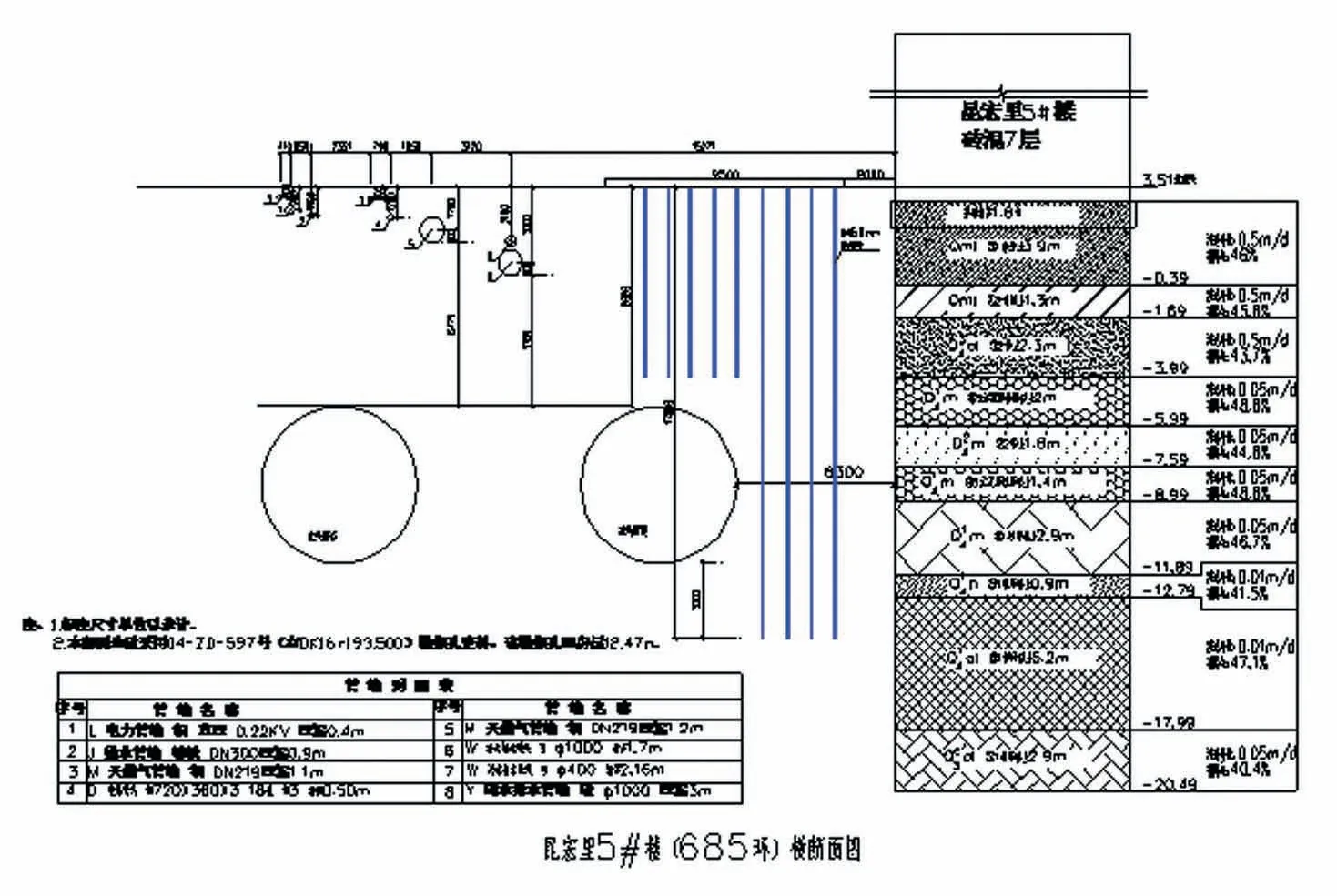

如圖1所示,昆宏里5#樓沿隧道走向660環~685環,采用袖閥管隔離樁。第一排袖閥管距樓房陽臺邊線1 m,第二排袖閥管距第一排袖閥管1 m,成梅花形布置,依此類推共9排袖閥管。袖閥管直徑為φ50 mm,管間距1 m,同時袖閥管距隧道推進方向左側邊線1 m,距樓房陽臺邊線1 m,加固深度至隧道底部以下3 m,根數共計97根。隧道頂部至路沿石邊上的袖閥管加固深度為7 m,根數共計175根。袖閥管距隧道推進方向右側邊線1 m,至路沿石范圍內的加固深度為隧道底部以下3 m,根數共29根。對該樓房(相應環數為712環)進行包角加固,采用袖閥管隔離樁[2-4],成梅花形布置。距樓房和隧道邊線分別為1 m,加固深度為隧道底部以下3 m,根數共計8根。其中,昆宏里5#樓(685環)橫斷面如圖2所示。

3 加固施工

(1)鉆孔位置:根據布置合理的控制點,計算出導孔的坐標位置,利用全站儀釋放孔位置,確定導孔深度。

(2)鉆進成孔:采用泥漿護壁,孔徑91 mm[5-6]。

(3)澆注套殼料[7]:套殼料配合比為水泥50 kg、土75 kg、水94 kg,具體根據現場實際情況確定;套殼料注入方法為把20 mm注漿管下入孔底,用注漿泵從注料鋼管中注入孔底。

(4)下套筒閥管[7-8]:下套筒閥管包括下套筒殼材料、下套筒閥管及其連接、鉆孔和密封等。套筒材料按比例制備,將套筒閥管放到孔中,套筒閥管應緊密連接以確保不會斷開,套筒閥管降低到孔的底部,下部頂端帶有錐形堵頭。

圖2 昆宏里5#樓(685環)橫斷面圖

(5)封口:使用速凝水泥將孔口周圍的地面密封在離地面1 m的距離處,以防止在灌漿過程中冒漿。

(6)下芯管:檢查注漿頭狀況,確保單向閥處于良好狀態,管道無堵塞,管道各段連接緊密可靠。如套筒閥管被堵塞,應先清洗閥管,確保芯管能降到孔的底部。

(7)漿液制作[7-8]:按照設計的混合比例攪拌水泥漿,水泥漿的比重要符合要求,再按照試驗人員確定的參數加入添加劑,以保證水泥漿液的質量。

(8)開注漿機:一切工作做好后,開注漿機進行注漿,注漿過程中主要通過聽聲音、看壓力、看注漿量來判斷注漿的實施效果。聽聲音是否有異常,看壓力是否過高,看注漿量是否達到設計的注入量。現場技術員要做好注漿記錄。

(9)雙液混合[7-8]:雙液注漿一般控制漿液的凝固時間在60~120 s,根據灌漿的要求作用不同,調整漿液的配比和水泥液的濃度比重,便于調整漿液的凝固時間。在注漿機的混合器處混合的,理論上的漿液比例是1∶1,但有時由于注漿機的原因,比值可能會不同。因此,應在現場進行頻繁測試,必要時從混合器中取出漿料進行測試,以確保漿料凝固時間合理。

(10)注漿:開始注漿之前,應進行小面積注漿測試。檢驗區域可以布置成帶有6×6孔的正方形,以檢查設計水泥和水玻璃的用量、注漿壓力和效果。根據孔的順序,從下到上采用階梯式注漿,各段注漿長度為注漿步距,一般選擇0.6~1.0 m,可有效降低地層非均質性對注漿效果的影響。在注漿過程中,完成每個灌漿段后將芯管提起,壓力升高并達到注漿量時提升注漿芯管,芯管的提升要均勻、及時,并按一定的步距向上或向下移動一個步距的芯管長度。每次注漿長度3~4 m,完成時要炒掉一節注漿芯管。

注漿參數[7-8]為漿液擴散半徑1.0~1.2 m,注漿壓力1.2 MPa,注漿速度10~20 L/min,凝結時間控制在60~120 s。

漿液基準比為A液∶水/水泥=1∶B液∶水玻璃∶35~40 Be′(按設計要求配比)。單液漿為A液單液,雙液漿為A液和B液的混合液,雙液漿的配合比為A∶B=1∶1。

(11)芯管的提升:通常,在壓力升高并達到注漿量時,進行注漿芯管提升。芯管的提升要均勻,及時、迅速,并且要按一定步距進行。

(12)終灌標準[7-8]:達到設計注漿壓力,注漿加固段吸漿量小于2 L/min穩壓15 min。

(13)清洗施工:注漿完畢后及時清洗注漿機、攪拌機和各種管道,同時做好現場的清潔工作,做到工料完、場地清。

4 安全質量保證措施

(1)鉆孔進入孔位后,用水平尺和鉆錘校正立軸,使立軸同地面鉆孔點位中心點(軸線)垂直,穩定鉆機試鉆,檢查無誤后施鉆;(2)在成孔進程中依據地質勘查報告,嚴格控制回次進尺,對流塑和軟地層采取慢鉆辦法控制土層擾動和鉆孔傾斜,以保證鉆孔質量;(3)嚴密監視注漿壓力和注漿量,出現異常時立即停止灌入,找出原因并采取相應措施;(4)若水泥漿液有沉淀、離析現象,重新進行二次攪拌;(5)在鉆孔注漿施工過程中,要做好各種機械設備、電路的檢查,消除各種不安全因素;(6)成孔后,用砂袋封好鉆孔口,以免砂石等雜物落入,影響質量[4];(7)遇到卡鉆、孔內塌方等問題,用粉性土回填后再施鉆;(8)為防止兩孔間相互滲漿,采取跳打孔方案;(9)遇有卡鉆、孔內塌方等,采取粉性土回填后再施鉆;(10)注漿施工期間,對建筑物進行實時變形監測[3]。

5 結語

因建筑物的基礎形式為條形基礎,抗變形能力差,在外力的作用下極易引起不均勻沉降,使建筑物開裂變形。本文運用注漿加固的方式,解決建筑物與盾構隧道超小間距穿越的難題,為同類工程施工提供借鑒。